- •29.4. Оборудование для литья под низким давлением и с противодавлением

- •29 5. Оборудование для литья вакуумным всасыванием

- •29.6. Техника безопасности при эксплуатации машин для литья в металлические формы

- •Глава 30. Оборудование для литья

- •30.1. Комплект оборудования для механизации литья по выплавляемым моделям

- •30.2. Автоматизация литья по выплавляемым моделям

- •30.3. Техника безопасности при эксплуатации оборудования для литья по выплавляемым моделям

- •Глава 31. Оборудование для литья в оболочковые формы

- •31.1. Машины для приготовления песчано-смоляных смесей

- •31.2. Механизация и автоматизация изготовления оболочковых форм и выбивка отливок из них

- •31.3. Техника безопасности при эксплуатации оборудования для литья в оболочковые формы

- •Глава 32. Оборудование для литья непрерывного, электрошлакового и выжиманием

- •32.1. Установки и линии для непрерывного литья

- •32.2. Оборудование для электрошлакового литья

- •32.3. Оборудование для литья выжиманием

- •Предметный указатель

- •Глава 1. Оборудование складов формовочных материалов 7

- •Глава I . Прессовые формовочные машины 71

- •Глава 1u Машины для изготовления стержней из

- •Глава 11. Новые методы изготовления литейных форм 133

- •Глава It). Оборудование складов шихты 193

- •Глава 1/. Оборудование заливочных участков 212

- •Глава 1о. Автоматизация заливки форм 219

- •Глава 1у. Оборудование для выбивки отливок из форм и удаления стерж ней из отливок 230

- •Глава iL/l. Требования к очистке воздуха в литейном цехе 276

32.2. Оборудование для электрошлакового литья

Всем методам фасонного литья свойственно использование заранее приготовленного расплавленного металла, который затем заливается в полость литейной формы. В большинстве случаев жидкий металл во время заливки формы и заполнения ее полости взаимодействует с газами воздуха и внутри формы. Кроме того, он взаимодействует с материалом литейной формы. Эти и другие факторы, характерные для технологии получения литых изделий, во многих случаях оказывают решающее влияние на их конечное качество. Как правило, свойства металла литого изделия хуже свойств исходного металла. При электрошлаковом литье (ЭШЛ), получившем

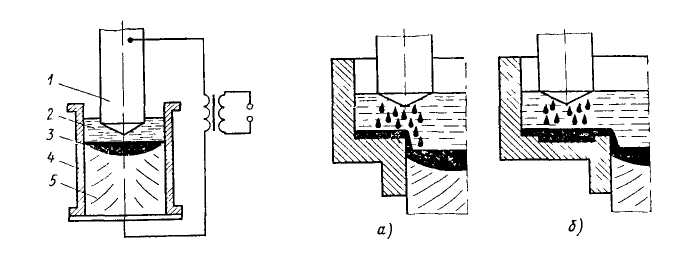

Рис. 32 6. Схема процесса электрошлакового переплава

Рис. 32.7. Схемы электрошлакового литья с частичным и полным переливом жидкого металла из плавильной емкости в формирующую зону литейной формы

развитие на основе использования достижений электрошлакового переплава (ЭШП), такая зависимость свойств исходного металла и конечного продукта исключена.

ЭШЛ — это метод получения фасонных отливок в водоохлаждаемой металлической литейной форме (кристаллизаторе) на основе применения электрошлакового процесса плавления расходуемого электрода. Метод ЭШЛ обеспечивает получение металла высокого качества и отливок сложной формы. В отличие от других методов литья он основан на одновременном непрерывном приготовлении и расходовании жидкого металла в едином с литейной формой агрегате (рис. 32.6). Стальной расходуемый электрод 1, из которого приготовляется жидкий металл, для формирования отливки плавится теплотой, выделяющейся в электропроводящем шлаке 2 при прохождении через него электрического тока. Жидкий металл 3 с оплавляемого конца электрода, постоянно погруженного в шлаковую ванну, транспортируется, не соприкасаясь с воздухом, в водоохлаждаемую литейную форму 4, где происходит приготовление жидкого металла и формирование отливки 5.

К числу преимуществ ЭШЛ можно отнести незначительное взаимодействие жидкого металла с материалом литейной формы. Шлаковая ванна, температура которой обычно на 150—250 °С выше температуры плавления металла расходуемого электрода, как и при ЭШП, служит активной рафинирующей средой и ассимилирует неметаллические включения, в первую очередь серу, азот, кислород, а при определенных условиях и водород. Та же шлаковая ванна служит надежной защитой жидкого металла от окисления во время его транспортирования в литейную форму.

В зависимости от степени сложности отливки применяют две схемы ЭШЛ. В соответствии с одной из них металл, идущий на формирование отливки, приготовляется и кристаллизуется непосредственно в литейной форме, когда расходуемый металлический электрод соосен с отливкой (рис. 32.7, а). Согласно другой схеме процесс получения отливки ведут с частичным или полным непрерывным переливанием жидкого металла из правильной емкости в полость

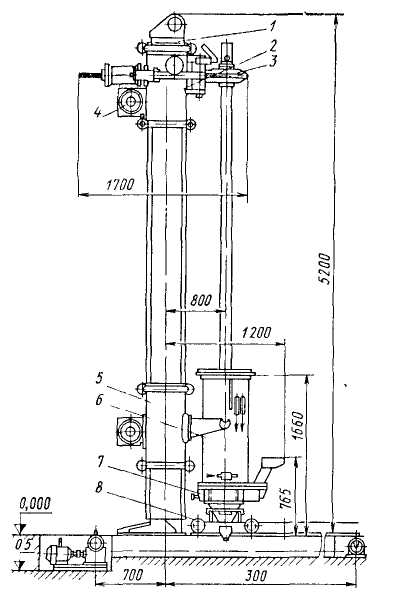

Рис. 32.8. Установка для электрошлакового литья

литейной формы (рис. 32.7, б). При этом плавильная емкость перемещается относительно неподвижной литейной формы по мере заполнения ее металлом отливки. В результате перелива удается повысить степень рафинирования жидкого металла, и в частности его дегазацию, включая удаление водорода. Перелив металла создает совершенно новые возможности получения отливок сложной и разнообразной формы. ЭЩЛ с переливом металла практически снимает все ограничения, связанные с соотношением сечений расходуемых электродов и отливки. Таким образом, ЭШЛ выгодно отличается от обычного литья. При его применении отпадает необходимость плавильных печей, разливочных ковшей, формовочных смесей, песчаных форм. Отливка выплавляется без прибыльной части, так как условия ее выплавки и кристаллизации исключают возможность образования усадочных раковин и позволяют отказаться от литниковых систем и литников.

Установка наиболее распространенного типа для ЭШЛ (рис. 32.8) представляет собой полую колонну 1 круглого или коробчатого сечения, по которой перемещаются две тележки, оборудованные электроприводами 4. Верхняя тележка 2 снабжена электрододержателем 3 для крепления в нем расходуемого электрода, подаваемого в процессе ЭШЛ в кристаллизатор 6, а нижняя 5 — кронштейнами, к которым прикрепляется кристаллизатор 6, и служит для подъема последнего при извлечении отливки. Установка имеет воздухоохлаждаемый поддон 7 и тележку 8 поддона. Масса тележки и электрода частично уравновешивается контргрузом, висящим внутри колонны. В комплект установки входит источник питания—электрический трансформатор и пульт управления механизмами установки и электрическим режимом переплава. С помощью пакета медных шин и водоохлаждаемых кабелей ток подводится от трансформатора к электрододержателю и поддону кристаллизатора. Процесс плавки регулируется автоматически по току плавки или вручную. Предусмотрена

возможность программирования режима (тока и напряжения) процесса переплава.

Методом ЭШЛ успешно получают ответствснные отливки корпусов сосудов, работающих под высоким давлением, корпусов арматуры для тепловой и атомной энергетики, валков прокатных станов, шатунов и коленчатых валов судовых дизелей и др.