- •29.4. Оборудование для литья под низким давлением и с противодавлением

- •29 5. Оборудование для литья вакуумным всасыванием

- •29.6. Техника безопасности при эксплуатации машин для литья в металлические формы

- •Глава 30. Оборудование для литья

- •30.1. Комплект оборудования для механизации литья по выплавляемым моделям

- •30.2. Автоматизация литья по выплавляемым моделям

- •30.3. Техника безопасности при эксплуатации оборудования для литья по выплавляемым моделям

- •Глава 31. Оборудование для литья в оболочковые формы

- •31.1. Машины для приготовления песчано-смоляных смесей

- •31.2. Механизация и автоматизация изготовления оболочковых форм и выбивка отливок из них

- •31.3. Техника безопасности при эксплуатации оборудования для литья в оболочковые формы

- •Глава 32. Оборудование для литья непрерывного, электрошлакового и выжиманием

- •32.1. Установки и линии для непрерывного литья

- •32.2. Оборудование для электрошлакового литья

- •32.3. Оборудование для литья выжиманием

- •Предметный указатель

- •Глава 1. Оборудование складов формовочных материалов 7

- •Глава I . Прессовые формовочные машины 71

- •Глава 1u Машины для изготовления стержней из

- •Глава 11. Новые методы изготовления литейных форм 133

- •Глава It). Оборудование складов шихты 193

- •Глава 1/. Оборудование заливочных участков 212

- •Глава 1о. Автоматизация заливки форм 219

- •Глава 1у. Оборудование для выбивки отливок из форм и удаления стерж ней из отливок 230

- •Глава iL/l. Требования к очистке воздуха в литейном цехе 276

31.3. Техника безопасности при эксплуатации оборудования для литья в оболочковые формы

При эксплуатации машин с газовым подогревом модельных плит и стержневых ящиков следует систематически контролировать герметичность всех газопроводов. В печах, во избежание взрыва, необходима вентиляция.

В машинах с поворотным бункером следует проверять плотность стыка между подмодельной плитой и поворотным бункером в момент его поворота.

В автоматических миогопозиционных карусельных машинах предусматривают укрытия печи для нагрева, зонт над местом опрокидывания бункера и съема готовых полуформ. Объем отсоса на 1 м2 входного сечения зонта должен быть не менее 3600 м3/ч, при скорости воздуха в открытом рабочем проеме не менее 1,5 м/с.

Машины для склейки полуформ следует размещать в укрытиях, выполненных по типу вытяжного шкафа Объем местного отсоса необходимо принимать, исходя из скорости воздуха в рабочем проеме не менее 0,7—1 м/с.

Перед пуском в работу машин для изготовления оболочковых стержней песко-дувно-прессовым способом необходимо проверить блокировку, не допускающую вдув смеси при отсутствии стержневого ящика.

Глава 32. Оборудование для литья непрерывного, электрошлакового и выжиманием

32.1. Установки и линии для непрерывного литья

Способ непрерывного литья применяют для получения заготовок постоянного сечения из чугуна, бронзы и алюминия, а также стальных слитков и чугунных труб.

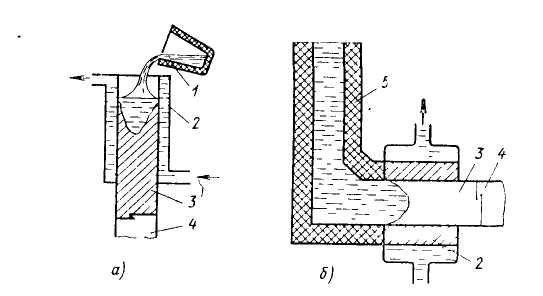

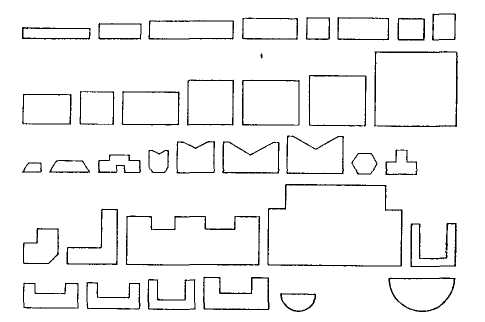

Схематично процесс можно представить следующим образом (рис. 32.1): расплавленный металл равномерно и непрерывно поступает из металлоприёмника с одного конца в графитовую или металлическую форму-кристаллизатор, а с другого конца вытягивается специальным устройством в виде застывшей заготовки постоянного сечения. Различные профили отливок, получаемых способом непрерывного литья, показаны на рис. 32.2.

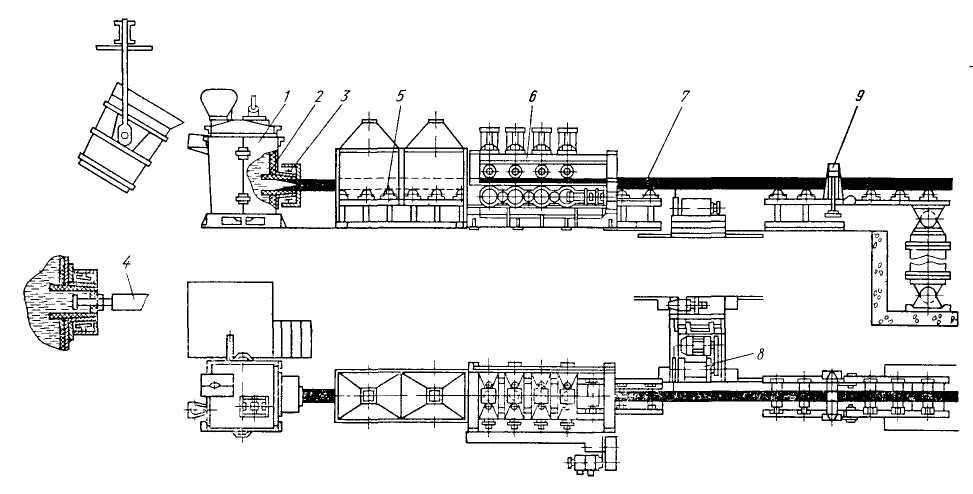

На рис. 32.3 изображена автоматическая линия непрерывного горизонтального литья заготовок постоянного профиля из чугуна. Работа линии происходит следующим образом. В предварительно подогретый металлоприемник 1 заливается расплавленный металл. При этом в графитовый кристаллизатор 2, помещенный в водоохлаждаемую медную рубашку 3, вводят затравку 4, которая одновременно служит пробкой, предотвращающей вытекание расплава чугуна из металлоприемника. Затем включают систему водяного охлаждения кристаллизатора. Расплав чугуна из плавильного агрегата периодически подается к металлоприемнику и заливается в его рабочую полость, из которой расплав поступает в полость графитового кристаллизатора и соприкасается с затравкой. На некоторых металлоприемниках с целью поддержания постоянной температуры расплава устанавливают систему индукционного электроподогрева. Расплав кристаллизуется в кристаллизаторе и при включении тянущей клети 6, которая тянет штангу затравки 4 по роликовому конвейеру 5, профиль 7 вытягивается из полости кристаллизатора.

Рис. 32.1. Схемы установок непрерывного литья:

а — вертикального типа; б — горизонтального типа; 1 — ковш, 2 — кристаллизатор, 3 — профиль; 4 — затравка, 5 — металлоприемник

Механизм 8 надрезает профиль, разделяя его на отрезки мерной длины, а механизм 9 разламывает заготовку по местам надреза. Затем мерные заготовки подаются роликовым конвейером на стеллаж.

Тянущая клеть линии обеспечивает вытяжку профиля из кристаллизатора с остановкой до 10 с, с шагом каждой протяжки 20— 80 мм.

Рекомендуемую скорость вытяжки (м/мин) профиля из кристаллизатора в зависимости от приведенной толщины заготовки определяют по формуле

![]()

где

![]() —

приведенная толщина заготовки, выражаемая

отношением площади

поперечного сечения заготовки к ее

периметру, мм.

—

приведенная толщина заготовки, выражаемая

отношением площади

поперечного сечения заготовки к ее

периметру, мм.

Непрерывным

горизонтальным литьем получают сплошные

профили

круглого сечения диаметром 10—500 мм,

фасонные сложные профили сечением до

400x50 мм и профили трубного типа с толщиной

стенки от 15 мм и более.

Непрерывным

горизонтальным литьем получают сплошные

профили

круглого сечения диаметром 10—500 мм,

фасонные сложные профили сечением до

400x50 мм и профили трубного типа с толщиной

стенки от 15 мм и более.

Рис 32.2. Контуры профилей, получаемых непрерывным литьем

Рис. 32.3. Схема автоматической линии непрерывного литья чугунных профильных заготовок

Для получения тонкостенных водопроводных труб применяют установки вертикального литья. При работе установки (рис. 32.4) жидкий чугун из поворотного ковша-дозатора I через литниковую систему поступает в узел формирования труб — катализатор 2. При достижении жидким металлом уровня 50—60 мм от верхней кромки формы включается привод движения стола л механизма возвратно-поступательного движения кристаллизатора 3. Это движение ослабляет силы сцепления формирующейся трубы со стенками кристаллизатора и облегчает вытягивание отливки из последнего.

Отливка вытягивается из формы-кристаллизатора с помощью поддона 4 с металлическим стержнем раструба, смонтированного на подвижном столе. Скорость вытяжки зависит от температуры, физических свойств и распределения жидкого металла в форме и достигает 2,6 м/мин и более.

Процесс литья продолжается до получения трубы нужной длины. Отлитые трубы снимают со стола и укладывают на стеллаж специальным кантователем 5, после чего их передают на отделку и контроль.

Установку располагают на двух этажах труболитейного цеха. На втором этаже устанавливают ковш-дозатор с механизмом поворо-

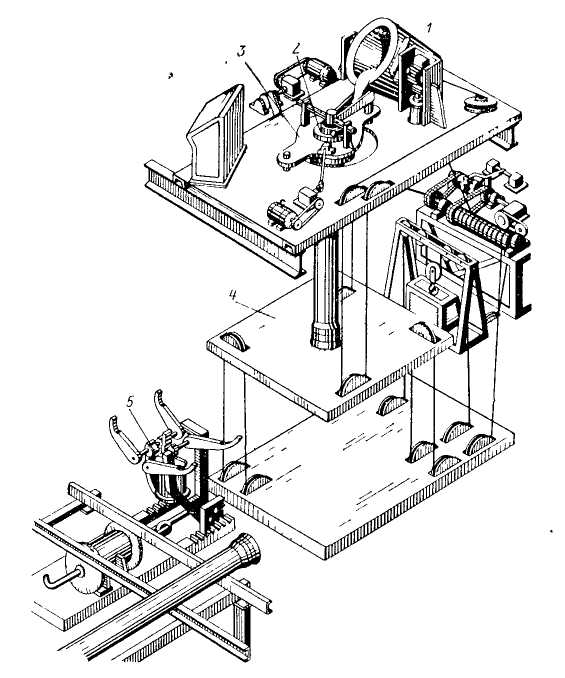

Рис. 32 5. Кристаллизатор установки непрерывного литья труб

та, кристаллизатор, механизм возвратно-поступательного движения, пульт управления и др. На первом этаже размещают механизм уборки труб с системой управления, главный привод движения стола и подвеску стола.

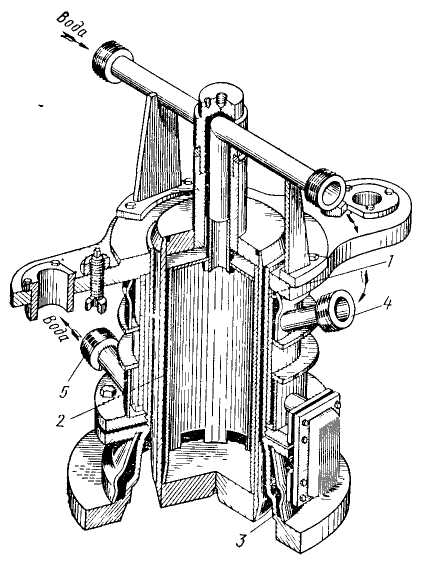

Кристаллизатор (рис. 32.5) делится на наружную 1 и внутреннюю 2 (оправка) части. Наружный кристаллизатор разъемный включает цилиндрическую и раструбную части. Раструбная часть 3 состоит из фасонной втулки, формирующей раструб трубы, и корпуса. Внутренний кристаллизатор (оправка) включает рабочую втулку, распределительный стакан, направляющую головку и два патрубка для подвода и отвода охлаждающей воды. Вода для охлаждения рабочих втулок через патрубок 4 в оправке подается в направляющую головку, затем в распределительный стакан и дальше в выходной патрубок. Выходной патрубок 5 соединен посрсдством гибкого шланга с раструбной частью наружного кристаллизатора, откуда вода поступает через закрытый штуцер в цилиндрическую часть и дальше в трубопровод, которым отводится от установки.

Так как корпус кристаллизатора в процессе работы практически не изнашивается, то срок службы его определяется главным образом стойкостью рабочих втулок.