- •29.4. Оборудование для литья под низким давлением и с противодавлением

- •29 5. Оборудование для литья вакуумным всасыванием

- •29.6. Техника безопасности при эксплуатации машин для литья в металлические формы

- •Глава 30. Оборудование для литья

- •30.1. Комплект оборудования для механизации литья по выплавляемым моделям

- •30.2. Автоматизация литья по выплавляемым моделям

- •30.3. Техника безопасности при эксплуатации оборудования для литья по выплавляемым моделям

- •Глава 31. Оборудование для литья в оболочковые формы

- •31.1. Машины для приготовления песчано-смоляных смесей

- •31.2. Механизация и автоматизация изготовления оболочковых форм и выбивка отливок из них

- •31.3. Техника безопасности при эксплуатации оборудования для литья в оболочковые формы

- •Глава 32. Оборудование для литья непрерывного, электрошлакового и выжиманием

- •32.1. Установки и линии для непрерывного литья

- •32.2. Оборудование для электрошлакового литья

- •32.3. Оборудование для литья выжиманием

- •Предметный указатель

- •Глава 1. Оборудование складов формовочных материалов 7

- •Глава I . Прессовые формовочные машины 71

- •Глава 1u Машины для изготовления стержней из

- •Глава 11. Новые методы изготовления литейных форм 133

- •Глава It). Оборудование складов шихты 193

- •Глава 1/. Оборудование заливочных участков 212

- •Глава 1о. Автоматизация заливки форм 219

- •Глава 1у. Оборудование для выбивки отливок из форм и удаления стерж ней из отливок 230

- •Глава iL/l. Требования к очистке воздуха в литейном цехе 276

31.2. Механизация и автоматизация изготовления оболочковых форм и выбивка отливок из них

Машины для изготовления оболочковых полуформ обычно делают многопозиционными, чтобы повысить их производительность, причем спекание оболочек занимает несколько позиций. Это обусловлено тем, что спекание оболочек занимает время большее, чем другие операции изготовления оболочковой полуформы.

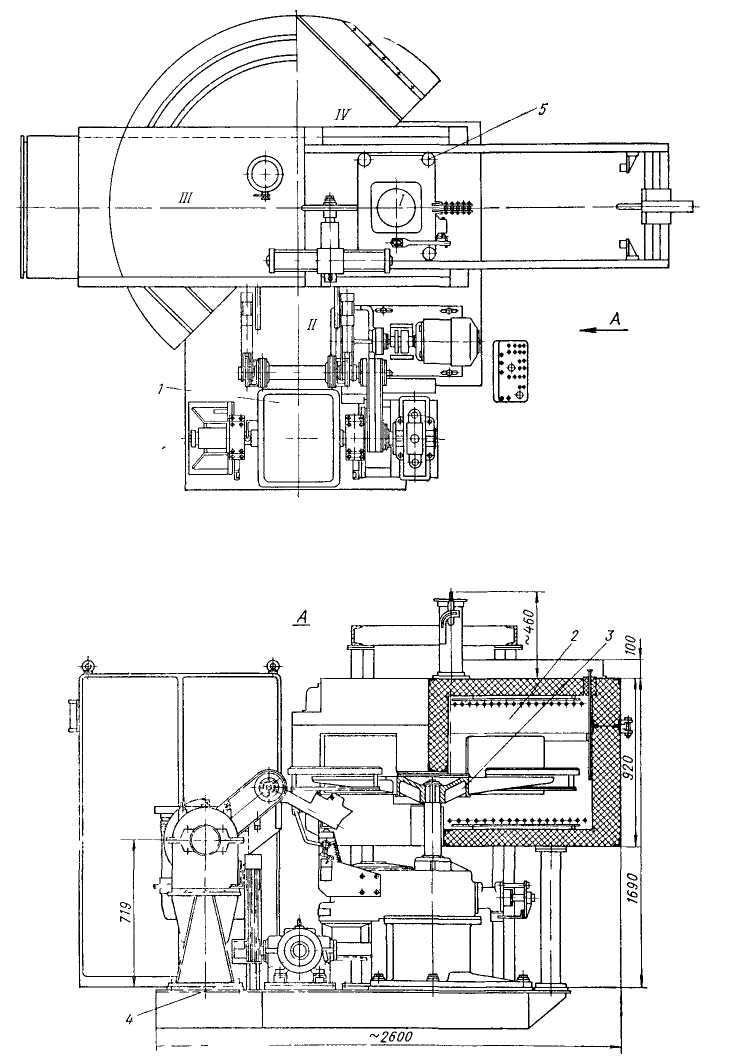

На рис. 31.2 показан четырехпозиционный автомат для изготовления оболочковых полуформ, предназначенный для работы в литейных цехах с крупносерийным и массовым характером производства. Он представляет собой карусельную установку с вертикальной осью вращения. Оболочковые формы изготовляют из песчано-смоляных смесей па основе пульвербакелита.

Смесь засыпается из поворотного бункера 1 на модельную плиту. На этой же позиции производится допрессовка оболочки эластичной диафрагмой при давлении сжатого воздуха 0,15—0,2 МПа. Диафрагма установлена внутри бункера и после завершения процесса прессования под действием смеси ложится на его дно.

Технологический цикл изготовления оболочковой полуформы разбит на четыре позиции: I — съем готовой оболочки с модельной плиты с помощью штырей механизма 5 снятия готовой оболочки и выдача ее за пределы автомата. Подготовка плиты к следующему циклу; II — формообразование оболочки и допрессовка; III и IV — спекание оболочки в печи 2. Плита поворачивается при каждом цикле на 90° с помощью стола 3, приводимого от электродвигателя 4.

На автомате можно устанавливать модельные плиты размерами 500X400 мм и высотой до 180 мм. Рабочая температура печи до 600 °С. Все операции получения оболочковой полуформы и регулирование теплового режима выполняются автоматически. Аналогичные машины выпускают и для оболочковых полуформ размером 800 Х 600 мм и высотой 200 мм.

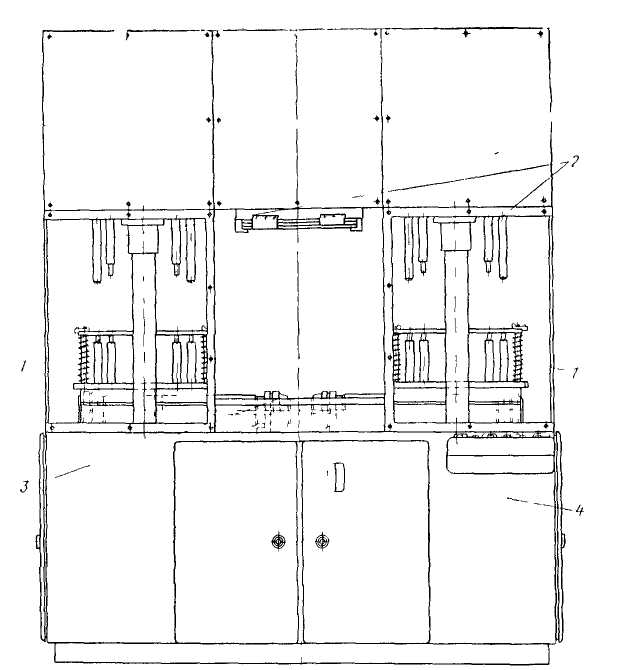

Для склеивания оболочковых форм из полуформ в литейных цехах с крупносерийным и массовым характером производства используют машину мод. 880 (рис. 31.3). Основные механизмы машины: станина 4, два пресса 2 штыревого типа, механизм нанесения пульвербакелита, две каретки 1 с цилиндрами перемещения механизмов и нанесения пульвербакелита, роликовый конвейер 3 для подачи оболочек и уборки форм, кожух и пульт управления.

Рис 31.2. Четырехпозиционный автомат для изготовления оболочковых форм

Рис 31.3. Машина для склейки оболочковых форм

Машина работает следующим образом. Полуформа устанавливается на раму одной из кареток на позицию загрузил оболочек и выгрузки форм. На поверхность полуформы, предназначенную для склеивания, наносят в определенных местах пульвербакелит. Собранная форма на каретке подается под пресс, который зажимает ее пружинными штырями. Время выдержки под прессом можно регулировать. По окончании цикла прессования каретка подает склеенную форму на исходную позицию. Каретки работают аналогично, со смещением времени выполнения операций. Размеры склеиваемых форм 500X400X200 мм. Подобные машины выпускают и для склейки форм размерами 800X600 мм.

Формы с вертикальной плоскостью разъема для предохранения от коробления и преждевременного разрушения при заливке устанавливают в опоке и упрочняют засыпкой дробью, сухим песком или зажимными устройствами. Особенно удобна засыпка чугунной литой дробью диаметром 2,5—4 мм.

Дробь обладает высокой газопроницаемостью, хорошо обтекает форму и в то же время в контейнере имеет небольшую подвижность.

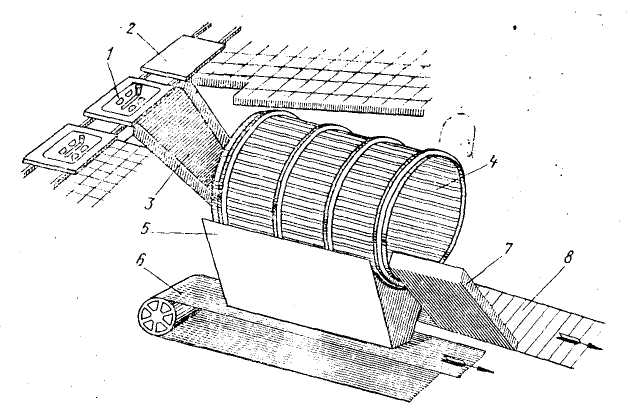

Рис. 31.4. Схема установки для выбивки отливок из оболочковых форм

Дробь используют повторно. Для этого ее после выбивки освобождают от остатков оболочек и других примесей и охлаждают. Операция выбивки требует повышенного внимания во избежание повреждения отливок.

На рис. 31.4 приведена схема установки для выбивки отливок из оболочковых форм. Установка представляет собой барабан 4 с горизонтальной осью вращения, стенки которого выполнены из стальных прутьев, расположенных на расстоянии 25 мм друг от друга.

Барабан свободно опирается на четыре катка, два из которых приводные. Барабан закрыт кожухом, в котором предусмотрено подключение к отсасывающей вентиляции.

Выбивка производится следующим образом. Охлажденные отливки 1 вместе с формами пневматическим толкателем сталкиваются с тележки 2 напольного конвейера на склиз 3. Если форма при заливке находится на подвесном конвейере, отливки с формами сбрасываются на склиз при повороте подвесной люльки.

По склизу отливки с формами попадают во вращающийся выбивной барабан, где формы разбиваются, и их куски проваливаются через щели барабана. Отливки, перемещающиеся благодаря небольшому наклону барабана, проходят через последний, падают по склизу 7 на пластинчатый конвейер 8 для транспортирования в обрубное отделение.

Под выбивным барабаном расположен бункер 5 для сбора отработанной смеси и ленточный конвейер 6 для подачи ее в отвал или на регенерацию.

Наиболее высокие технико-экономические показатели при производстве отливок в оболочковые формы достигаются при использовании автоматических линий.

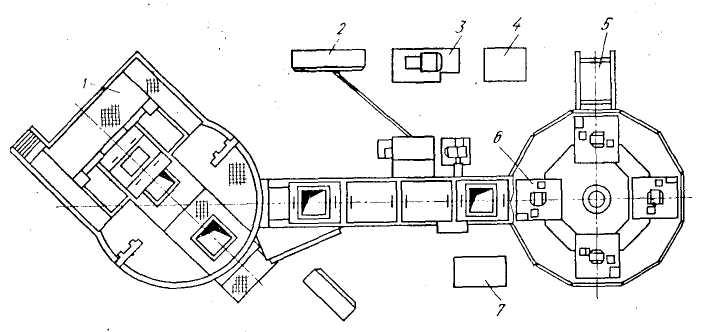

Рис. 31.5. Автоматическая линия изготовления оболочковых форм

Автоматическая линия для изготовления оболочковых форм (рис. 31.5) включает следующие основные узлы: автомат 1 для изготовления оболочковых полуформ, установку 6 для сборки и склеивания оболочковых форм, электрошкаф 2, гидроагрегаты 3 и 4, приемник 5 готовых форм и щит управления 7.

Автомат изготовления оболочковых полуформ состоит из четырехпозиционного поворотного стола, который вращается вокруг неподвижной колонны. На каждой позиции стола установлены газовые печи. Формирование оболочковых полуформ осуществляется гравитационным способом с помощью поворотного бункера с шиберным секторным затвором.

Автомат снабжен загрузочным бункером и съемником для съема полуформ с модельной плиты, их кантовки и укладки на приемный стол тележки автомата для сборки и склеивания. Пресс для склейки форм состоит из тележки с тремя подъемными столами, на подпружиненных штырях которых полуформы перемещаются на один шаг за каждый цикл; дозатора для нанесения клея на разъем нижней полуформы; сборщика-кантователя и четырехпозиционного агрегата прессования карусельного типа. Для сжатия форм при склейке служат подпружиненные штыри. Стержни устанавливаются па специальной позиции во время остановки нижней полуформы. Готовые формы выталкиваются из агрегата прессования специальным устройством на приемник. С приемника готовая форма удаляется вручную.

Линия может работать в комплекте с автоматизированной системой подачи смеси в загрузочный бункер, а также совместно с автоматизированной системой транспортирования готовых форм на дальнейшие технологические операции.

Режим работы — автоматический, полуавтоматический и наладочный.