- •29.4. Оборудование для литья под низким давлением и с противодавлением

- •29 5. Оборудование для литья вакуумным всасыванием

- •29.6. Техника безопасности при эксплуатации машин для литья в металлические формы

- •Глава 30. Оборудование для литья

- •30.1. Комплект оборудования для механизации литья по выплавляемым моделям

- •30.2. Автоматизация литья по выплавляемым моделям

- •30.3. Техника безопасности при эксплуатации оборудования для литья по выплавляемым моделям

- •Глава 31. Оборудование для литья в оболочковые формы

- •31.1. Машины для приготовления песчано-смоляных смесей

- •31.2. Механизация и автоматизация изготовления оболочковых форм и выбивка отливок из них

- •31.3. Техника безопасности при эксплуатации оборудования для литья в оболочковые формы

- •Глава 32. Оборудование для литья непрерывного, электрошлакового и выжиманием

- •32.1. Установки и линии для непрерывного литья

- •32.2. Оборудование для электрошлакового литья

- •32.3. Оборудование для литья выжиманием

- •Предметный указатель

- •Глава 1. Оборудование складов формовочных материалов 7

- •Глава I . Прессовые формовочные машины 71

- •Глава 1u Машины для изготовления стержней из

- •Глава 11. Новые методы изготовления литейных форм 133

- •Глава It). Оборудование складов шихты 193

- •Глава 1/. Оборудование заливочных участков 212

- •Глава 1о. Автоматизация заливки форм 219

- •Глава 1у. Оборудование для выбивки отливок из форм и удаления стерж ней из отливок 230

- •Глава iL/l. Требования к очистке воздуха в литейном цехе 276

Глава 31. Оборудование для литья в оболочковые формы

Литье в оболочковые формы — один из прогрессивных способов производства отливок, позволяющих получать отливки с повышенной точностью размеров и низкой шероховатостью поверхности.

Сущность технологического процесса литья в оболочковые формы состоит в следующем: предварительно нагретую одностороннюю плиту с металлическими моделями равномерно покрывают слоем формовочной смеси (плакированной), приготовленной из песка и термореактивной искусственной смолы (пульвербакелита). Слой смеси наносят путем засыпки из бункера или пескодувным способом. Под действием теплоты смола в слое смеси, прилегающем к модельной плите, плавится, и на последней образуется однородная полутвердая песчано-смоляная оболочка. После удаления избыточной незатвердевшей смеси модельная плита с образовавшейся на ней полутвердой оболочкой подвергается обжигу для отверждения оболочки.

Для уплотнения оболочки на ряде машин ее подпрессовывают эластичной диафрагмой до окончательного отверждения. Образовавшуюся твердую оболочку снимают с модельной плиты с помощью штифтов.

Точность отливок, полученных в оболочковых формах, достигает 0,3—0,5 мм на 100 мм длины, в отдельных случаях можно добиться точности 0,2 мм на 100 мм длины. Шероховатость поверхности отливок может быть получена на уровне Rz — 40 мкм. Литьем в оболочковые формы получают чаще всего отливки массой 1—30 кг.

31.1. Машины для приготовления песчано-смоляных смесей

Песчано-смоляная смесь, применяемая для изготовления оболочковых форм, может быть механической (неплакированной) или плакированной, обладающей прочностью при сжатии во влажном состоянии.

Механическая смесь состоит из сухого кварцевого песка, увлажнителя (керосин или масло) и порошкообразного связующего, а плакированная смесь — из зерен песка, на которые нанесена тонкая твердая пленка связующего.

Механическую смесь приготовляют путем последовательного перемешивания в смесителе сначала сухого кварцевого песка с увла-

жнителем (2—3 мин), а затем образовавшейся смеси с порошкообразным связующим (4—5 мин). Для получения плакированных смесей применяют холодное, теплое или горячее плакирование.

Холодное плакирование выполняют двумя способами. При первом способе сухой песок тщательно перемешивают со связующим и в процессе перемешивания вводят растворитель. Затем смесь продувают холодным воздухом, при этом растворитель испаряется и оставшаяся смесь рассыпается на зерна, покрытые тонкой пленкой. Во втором способе сухой песок перемешивают с раствором связующего в спирте или другом растворителе.

Теплое плакирование отличается от холодного тем, что для ускорения удаления растворителя смесь продувается воздухом, нагретым до 100 °С. При этом происходит более полное удаление растворителя и снижается склонность смеси к слеживанию.

При горячем плакировании используют горячий воздух или песок. В первом случае горячий воздух пропускают через песок и нагревают его в процессе перемешивания до температуры 120— 130 °С. Затем в нагретый песок добавляют жидкую смолу с катализатором (уротропином). После кратковременного перемешивания смолы с песком горячее дутье прекращают и смесь быстро охлаждают путем ввода определенного количества воды. Затем смесь перемешивают до тех пор, пока она не станет сухой. Во втором случае к песку, нагретому до 160—180 °С, добавляют измельченные куски смолы, которая, расплавляясь, покрывает зерна песка тонкой пленкой. В процессе перемешивания температура смеси снижается до 90—80 °С, и в смесь вводят водный раствор уротропина.

Плакированные пески, изготовленные горячим способом, позволяют получать оболочковые формы и стержни высокого качества. Однако при их получении расходуется несколько больше смолы, чем при холодном способе.

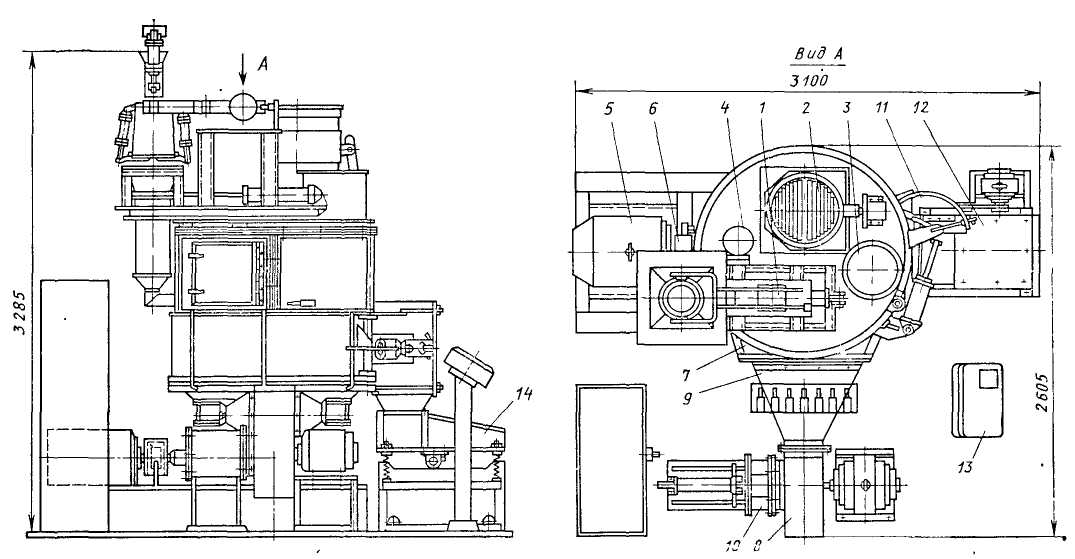

На рис. 31.1 показан центробежный смеситель периодического действия для скоростного приготовления плакированной смеси холодным способом в условиях крупносерийного и массового производства.

Действие смесителя заключается в том, что материал, загруженный в смеситель, поднимается со дна чаши с помощью двух плужков и подбрасывается под каток, вращающиеся в горизонтальной плоскости и прижимающиеся под действием центробежной силы к бортам чаши. Вращение катков осуществляется от электродвигателя через редуктор. Материал, находясь во взвешенном состоянии, подвергается интенсивной продувке воздухом, подаваемым воздуходувкой через диффузор. Катки и борта чаши смесителя облицованы резиной. Вследствие значительной частоты вращения вертикального вала маятникового смесителя (75 об/мин) и катков (205 об/мин) интенсивность перемешивания компонентов смеси весьма высокая.

В этом смесителе компоненты песчано-смоляной смеси загружают через специальные дозаторы; кварцевый песок поступает через дозатор 1, мелкий песок — через дозатор 2, увлажнитель — через дозатор 3 и пульвербакелит — через дозатор 4. Электродвигатель 5

Рис. 31.1. Центробежный смеситель для приготовления плакированной смеси холодным способом

приводит в движение катки посредством муфты 6 и редактора. Воздух подается в коробку 7 вентилятором 5 через диффузор 9 и регулируется дроссельной заслонкой 10.

После перемешивания, просушки и размельчения смесь через разгрузочной окно 11 выгружается на вибрационное сито 12. Просеянная смесь падает в приемное устройство 14. Приготовленная смесь получается сухой и размельченной до сыпучего состояния, для отделения твердых кусочков ее следует просеять.

Цикл работы смесителя может быть автоматический или пооперационный. Управление осуществляется с пульта 13.