- •29.4. Оборудование для литья под низким давлением и с противодавлением

- •29 5. Оборудование для литья вакуумным всасыванием

- •29.6. Техника безопасности при эксплуатации машин для литья в металлические формы

- •Глава 30. Оборудование для литья

- •30.1. Комплект оборудования для механизации литья по выплавляемым моделям

- •30.2. Автоматизация литья по выплавляемым моделям

- •30.3. Техника безопасности при эксплуатации оборудования для литья по выплавляемым моделям

- •Глава 31. Оборудование для литья в оболочковые формы

- •31.1. Машины для приготовления песчано-смоляных смесей

- •31.2. Механизация и автоматизация изготовления оболочковых форм и выбивка отливок из них

- •31.3. Техника безопасности при эксплуатации оборудования для литья в оболочковые формы

- •Глава 32. Оборудование для литья непрерывного, электрошлакового и выжиманием

- •32.1. Установки и линии для непрерывного литья

- •32.2. Оборудование для электрошлакового литья

- •32.3. Оборудование для литья выжиманием

- •Предметный указатель

- •Глава 1. Оборудование складов формовочных материалов 7

- •Глава I . Прессовые формовочные машины 71

- •Глава 1u Машины для изготовления стержней из

- •Глава 11. Новые методы изготовления литейных форм 133

- •Глава It). Оборудование складов шихты 193

- •Глава 1/. Оборудование заливочных участков 212

- •Глава 1о. Автоматизация заливки форм 219

- •Глава 1у. Оборудование для выбивки отливок из форм и удаления стерж ней из отливок 230

- •Глава iL/l. Требования к очистке воздуха в литейном цехе 276

30.2. Автоматизация литья по выплавляемым моделям

Потребность народного хозяйства в точных заготовках вызвала необходимость создания высокопроизводительных автоматических линий изготовления отливок по выплавляемым моделям. На основе оригинальных отечественных разработок созданы автоматизированные производства мощностью до 7500 т отливок в год.

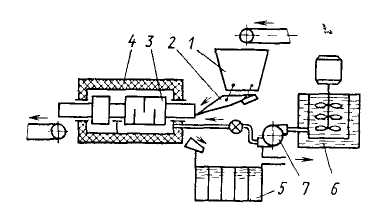

На рис. 30.10 показана схема полностью автоматизированного комплекса по производству точных отливок по выплавляемым моделям мощностью 2500 т в год (500 тыс. блоков в год). Комплекс вклю-

Рис. 30.10. Автоматизированный комплекс для производства точных отливок по выплавляемым моделям

чает автоматическую линию изготовления моделей, состоящую из автоматических установок для приготовления модельного состава 1 и изготовления модельных звеньев 2, автоматическую линию изготовления керамических форм в составе установки 3 для очистки модельных блоков, конвейеров 4, 6 модельно-керамических блоков, автоматов 7 для нанесения керамических покрытий, камер 5 воздушно-аммиачной сушки, автоматической установки 10 для приготовления суспензии с системой хранения и транспортирования суспензии 11, ванны 8 выплавки модельного состава 8 и устройства 9 для отделения модельного состава от воды; агрегаты 12 обжига форм, заливки и охлаждения отливок; автоматическую линию отделочной обработки в составе автоматов для отбивки керамики и отрезки отливок от стояков 13, установок 14 для выщелачивания отливок, печей 15 для нормализации отливок и сталеплавильных печей 16.

Автоматическая линия изготовления моделей предназначена для выполнения в автоматическом цикле всех технологических операций, связанных с изготовлением звеньев моделей, включая расплавление исходных модельных материалов, регенерацию возврата модельного состава после выплавления моделей, приготовление модельной массы, изготовление модельных звеньев и комплектацию их в блоки, а также необходимые транспортные операции. По своей структуре линия представляет собой многопоточную систему автоматизированных агрегатов, объединенных транспортными связями. Работа этих агрегатов подробно описана в п. 30.1.

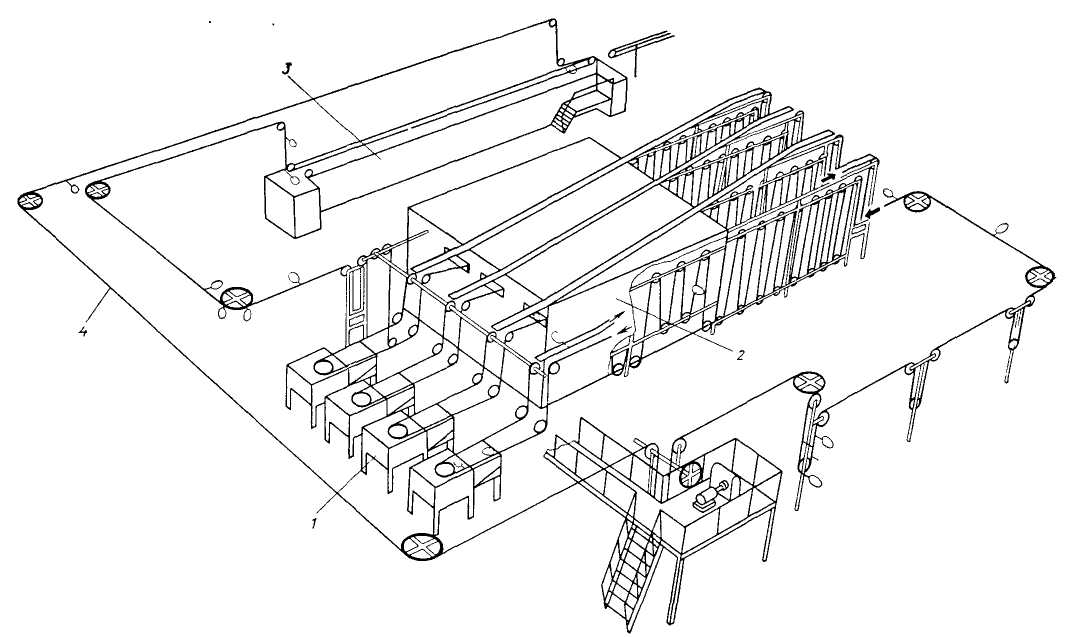

Автоматическая линия изготовления керамических форм предназначена для нанесения и отверждения огнеупорного покрытия, выплавления моделей и ряда других вспомогательных и транспортных операций в автоматическом цикле. В состав линии (рис. 30.11) входят следующие основные агрегаты: четыре автомата 1 для нанесения па блок четырех слоев огнеупорного покрытия и камера 2 воздушно-аммиачной сушки, состоящая из четырех отсеков 3 агрегатов выплавки моделей. По своей структуре линия представляет собой однопоточную систему агрегатов, жестко связанных между собой транспортно-технологическим конвейером 4. На линии полностью исключен ручной труд. Следует отметить, что именно операции по нанесению огнеупорного покрытия были наиболее тяжелыми и вредными для рабочих, выполняющих их вручную.

Процесс изготовления форм начинается от участка сборки блоков моделей. Блоки, собранные па промежуточных стояках, на ходу конвейера нанизываются на стояки, укрепленные на подвесках конвейера, и закрепляются спиральным защелкивающимся колпачком. Собранные блоки моделей транспортируются конвейером к первому автомату 1, где на блок наносится первый слой огнеупорного покрытия и присыпочного материала. Далее блоки со слоем сырого покрытия направляются в отсек камеры сушки, где завершается процесс отверждения керамического слоя. Каждый отсек камеры сушки разбит на три зоны. В первой зоне происходит сушка слоя покрытия на воздухе с принудительным обдувом, во второй зоне — обработка в атмосфере газообразного аммиака — химическое отверждение, и,

Рис. 30.11. Автоматическая линия изготовления керамических форм

наконец, в третьей зоне из пор керамического покрытия удаляются остатки аммиака — выветривание. Процесс нанесения слоев покрытия и сушки повторяется 4 раза.

После нанесения и отверждения всех слоев огнеупорного покрытия блоки транспортируются к ванне выплавления моделей. Конструкция трассы конвейера обеспечивает быстрое погружение подвесок с блоками в ванну с горячей водой и пребывание их там до полного выплавления моделей. Положение блока в ванне выплавки — чашей вверх. При этом блок удерживается в таком положении спиралями колпачка. На выходе из ванны формы, перемещаясь по копиру, переводятся в такое положение, что из них выливается вода с остатками модельного состава. Освобожденные от моделей формы легко снимаются с подвесок конвейера вручную, контролируются и устанавливаются на конвейер-накопитель, доставляющий их на участок отжига и заливки. Освобожденные от форм подвески конвейера вновь поступают на участок сборки блоков, и далее цикл повторяется.

На всех участках линии системой кондиционирования поддерживаются необходимые температура и влажность воздуха. Автоматы для нанесения на модельные блоки суспензии и присыпочного материала выполняют одну из наиболее ответственных операций процесса, так как от огнеупорного покрытия зависит качество керамических форм и следовательно, качество отливок.

Линия прокалки, формовки, заливки форм металлом, выбивки и охлаждения отливок (см. рис. 30.7) состоит из газовой печи прокаливания оболочек-форм, заливочной карусели и камеры охлаждения, объединенных конвейером.

Керамические оболочки устанавливаются на подвески конвейера. При этом литниковая чаша для предохранения полости формы от засорения закрывается колпачком, который одновременно фиксирует оболочку на подвесках. Конвейер транспортирует формы, установленные на подвески, через печь прокаливания. Внутрь печи, через щель в своде, заходит только нижняя часть подвесок, выполненная из жаропрочной стали. Цепь же конвейера, ходовая часть подвесок и трасса работают вне горячей зоны печи. Сверху вдоль всей щели в своде имеется вытяжная вентиляция для отсоса выбивающихся из печи газов. Обожженные оболочки у выхода из печи погружаются в желоб заливочной карусели, заполненный горячим песком.

Опускание подвесок и погружение прокаленных оболочек в песок выполняется пневматическим лифтом, который перебрасывает каретку подвесок с верхней трассы на нижнюю при движении конвейера При опускании штанга подвесок скользит во втулке тяговой цепи конвейера. Погружение подвесок с оболочками в песок становится возможным благодаря созданию на позициях погружения (формования) «кипящего» слоя песка. Песок приводится в псевдоожиженное состояние («кипение») продувкой снизу горячими газами, поступающими из печи через неподвижный коллектор. Трубы коллектора опущены в желоб карусели через край и не мешают вращению карусели, работая в «кипящем» песке подобно плугу.

Рис. 30.12. Линия окончательной очистки отливок

После погружения подвесок в желоб заливочной карусели, при дальнейшем движении конвейера, формы выходят из зоны «кипящего» песка и оказываются заформованными. По внешнему сектору вращающейся карусели заформованные оболочки заливаются металлом. Перед заливкой защитные колпачки, прикрывающие литниковые чаши, откидываются.

Залитые блоки, затвердевая и отдавая теплоту опорному материалу, движутся к камере охлаждения. У входа в камеру подвески с залитыми оболочками вертикально выдергиваются из песка пневматическим подъемником. При этом каретка подвески переставляется с нижней трассы на верхнюю.

Песок с подвески и блока отливок ссыпается обратно в желоб карусели, а подвеска с отливками, продолжая движение по конвейеру, попадает в камеру охлаждения. Отливки охлаждаются душированием сверху водой. Скорость охлаждения 100 °С в минуту. По выходе из камеры охлаждения отливки снимаются с подвесок, а последние вновь поступают па рабочее место установки керамических форм.

Снизу, вдоль камеры охлаждения проходит конвейер, передающий смытый песок и отвалившиеся кусочки керамики из-под камеры общецеховой конвейер уборки отходов.

Автоматический комплекс отделочной обработки включает установку предварительной очистки блоков от керамики и отделения отливок от литниковой системы (см. рис. 30.8) и автоматическую линию окончательной очистки отливок от остатков керамики (рис. 30.12).

В состав линии входят: бункер-накопитель 1, вибрационный загрузочный лоток 2, рабочий барабан 3, ванна 4 с отсеками для щелочного раствора и промывочной воды, шламоотстойник 5, установка 6 для приготовления 40—55 %-ного раствора щелочи с насосом 7. Температурный режим агрегата поддерживается системой газового обогрева.

По команде от системы управления отливки из бункера поступают на загрузочный лоток, а с него в горловину вращающегося барабана 3. Барабан на одну треть погружен в ванну. Вода и щелочь поступает в рабочий барабан через отверстия в стенках. Размеры отверстий и их расположение обеспечивают активный обмен щелочного раствора и воды в обеих секциях рабочего барабана.

Секция барабана, в которой растворяются остатки керамики, имеет три отсека. Обрабатываемые детали перегружаются из одного отсека в другой по спиральным приемникам, расположенным на торцовых перегородках секций, при изменении направления вращения барабана. Команду на изменение направления вращения дает реле времени.

Для периодического удаления накопившегося на дне ванны шлама предусмотрена смывная система. При очистке ванны шлам смывается в шламоотстойник, откуда периодически удаляется.

Ванна с барабаном закрыта крышкой и снабжена вытяжной вентиляцией, что обеспечивает хорошее санитарное состояние участка.

Разработан новый метод получения точных отливок в керамических формах на основе пенополистироловых выжигаемых моделей. Комплект оборудования для получения отливок на основе этого метода более простой, так как не требуется приготовление модельной массы, ее выплавление и обработка. Пенополистироловые модели изготовляют на специальных прессах. В остальном метод изготовления точных отливок по выжигаемым моделям аналогичен получению литья по выплавляемым моделям.