- •29.4. Оборудование для литья под низким давлением и с противодавлением

- •29 5. Оборудование для литья вакуумным всасыванием

- •29.6. Техника безопасности при эксплуатации машин для литья в металлические формы

- •Глава 30. Оборудование для литья

- •30.1. Комплект оборудования для механизации литья по выплавляемым моделям

- •30.2. Автоматизация литья по выплавляемым моделям

- •30.3. Техника безопасности при эксплуатации оборудования для литья по выплавляемым моделям

- •Глава 31. Оборудование для литья в оболочковые формы

- •31.1. Машины для приготовления песчано-смоляных смесей

- •31.2. Механизация и автоматизация изготовления оболочковых форм и выбивка отливок из них

- •31.3. Техника безопасности при эксплуатации оборудования для литья в оболочковые формы

- •Глава 32. Оборудование для литья непрерывного, электрошлакового и выжиманием

- •32.1. Установки и линии для непрерывного литья

- •32.2. Оборудование для электрошлакового литья

- •32.3. Оборудование для литья выжиманием

- •Предметный указатель

- •Глава 1. Оборудование складов формовочных материалов 7

- •Глава I . Прессовые формовочные машины 71

- •Глава 1u Машины для изготовления стержней из

- •Глава 11. Новые методы изготовления литейных форм 133

- •Глава It). Оборудование складов шихты 193

- •Глава 1/. Оборудование заливочных участков 212

- •Глава 1о. Автоматизация заливки форм 219

- •Глава 1у. Оборудование для выбивки отливок из форм и удаления стерж ней из отливок 230

- •Глава iL/l. Требования к очистке воздуха в литейном цехе 276

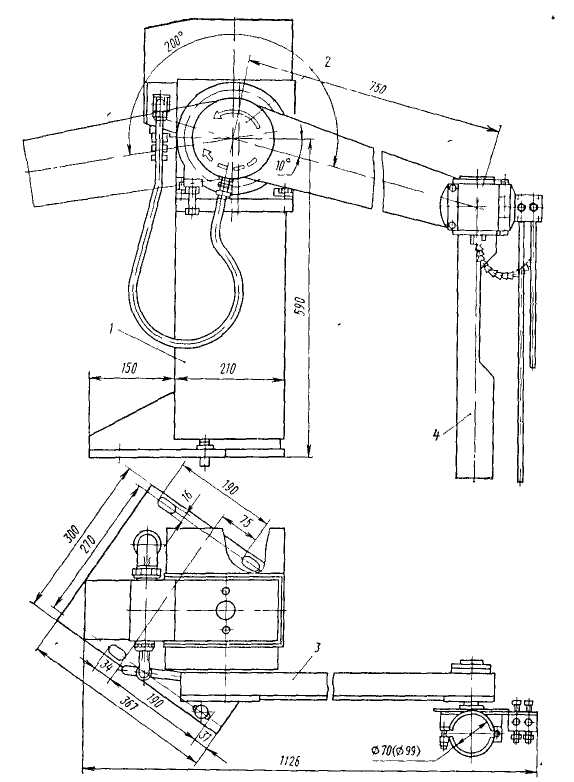

Рис. 29.10. Манипулятор для автоматизированной дозированной заливки металла

Для машин с холодной камерой прессования применяют специальные заливочно-дозирующие устройства механического, пневматического или электромагнитного типа. Механические устройства в большинстве случаев копируют движения ложки или заливочного ковша.

На рис. 29.10 показан манипулятор для автоматической дозированной заливки металла. Манипулятор предназначен для автоматической заливки алюминиевых, цинковых и медных сплавов в машины для литья под давлением с горизонтальной холодной камерой прессования и может быть применен для автоматизации заливки на кокильных машинах. Основные узлы манипулятора: стойка 1, механизм перемещений 2, рычаг 3, ковш 4.

В исходном положении ковш находится над раздаточной печью. По команде, поступающей с машины, рычаг поворачивает ковш к заливочному окну (в конце хода скорость перемещения замедляется) и выливает металл в камеру прессования. В этом положении ковш выдерживается в течение времени, необходимого для слива остатков металла, после чего подается команда на прессование и обратный ход ковша и рычага. В конце хода скорость перемещения замедляется, и ковш опускается в металл па глубину ниже уровня металла в печи. Измерительный преобразователь уровня определяет глубину погружения ковша в металл независимо от изменения уровня металла в печи по мере ее опорожнения.

По команде, поступающей от реле времени, ковш с замедленной скоростью поднимается из печи. При этом излишки металла сливаются обратно в печь, ковш останавливается над последней до поступления команды с машины на следующий цикл перемещения.

Преимущества манипуляторов: быстродействие; высокая точность дозирования; наиболее экономичная траектория транспортирования ковша с металлом; постоянство дозы и независимо от колебания уровня металла в печи; безопасность остановки ковша с металлом в любой точке траектории без выплеска металла; возможность работы со стандартными раздаточными печами, выпускаемыми промышленностью, а также с печами других типов; возможность слива металла из ковша в вспомогательную емкость или обратно в печь.

В механических дозаторах ковшового типа металл в процессе заливки контактирует с атмосферой, что не позволяет применять их при заливке магниевых сплавов.

Для дозирования металла при литье под давлением применяют также пневматические и магнитодинамические заливочные установки (см гл. 17).

Комплексная механизация и автоматизация всех вспомогательных операций при литье под давлением возможна при применении промышленных манипуляторов (роботов).

Роботы способны не только извлекать отливки из форм, но также подавать их на охлаждение и ориентированно в штамп обрезного пресса, на контрольное приспособление и дальше в тару или на конвейер для последующей обработки. При этом робот не только манипулирует с отливкой, но и управляет всем смежным оборудованием и операциями, подавая в требуемые моменты соответствующие сигналы. Четко выдерживая цикл всех вспомогательных операций, он обеспечивает возможность работы машины с максимальным приближением к теоретической цикличности, что способствует получению отливок с постоянными высокими физико-механическими свойствами.

На основе описанных устройств и автоматических машин для литья под давлением создаются автоматические комплексы и линии для литья под давлением.

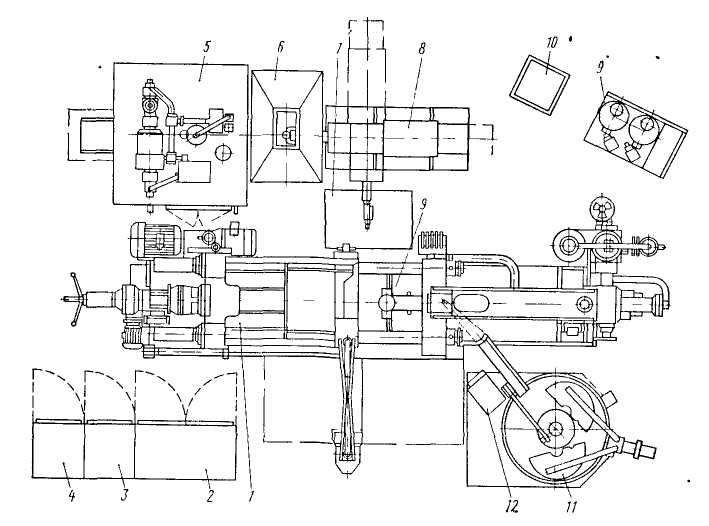

Автоматизированный комплекс для литья под давлением, показанный на рис. 29.11, включает: автоматическую машину 1, электрошкаф 2, контрольно-измерительные приборы 3, устройство для тер-

Рис. 29.11. Автоматизированный комплекс на основе машины для литья под давлением

мостатирования пресс-формы 4. При необходимости комплекс оснащается системой программного управления и автоматического подграммного управления и автоматического поддержания параметров процесса на заданном уровне.

В состав комплекса входит гидропресс 5, установка 6 для охлаждения отливок, промышленный манипулятор (робот) 8 для выемки отливок из пресс-формы и подачи их на охлаждение и в гидропресс для обрубки (на рисунке не показан), установка 9 для обдувки и смазывания пресс-форм, включающая устройства для выполнения этих операций и их подготовки, устройство для смазывания пресс-поршня, электропечь 11, манипулятор 12 для заливки металла и пульт управления 10. В зоне действия робота ограждена площадка безопасности 7.

В автоматизированном комплексе рабочий полностью освобожден от ручных и монотонных операций. Его функции сводятся к наблюдению за работой комплекса и его настройке. При этом один рабочий может обслуживать одновременно несколько комплексов.

29.4. Оборудование для литья под низким давлением и с противодавлением

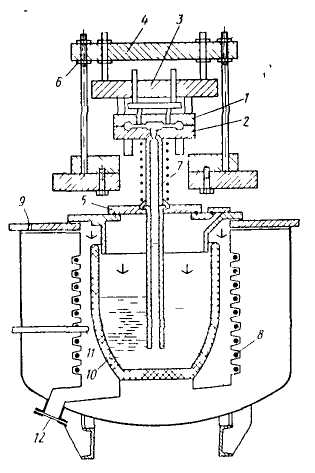

Для литья под низким давлением применяют установки, в которых перемещается металл под действием газового давления (рис. 29.12). Расплавленный металл загружается в тигель 10 элект-

Р ис

29.12. Установка для литья под низким

давлением

ис

29.12. Установка для литья под низким

давлением

ронагревательный индукционной печи 8. В металл сквозь крышку 5 тигля опускается нижним концом керамическая трубка (металлопровод) 7, которая снабжена электрическим нагревателем. Металлопровод подводится к металлической форме, устанавливаемой в верхней части установки. В полость печи по каналу 9 подается сжатый воздух под давлением, несколько большим атмосферного. Под давлением воздуха (на зеркало металла) металл поднимается в трубке и плавно заполняет форму. Форма состоит из верхней 1 и нижней 2 половин. Применяют также формы с вертикальным и сложным разъемом. В течение короткого времени металл в форме затвердевает, а в металлопроводе остается в расплавленном состоянии. В это время полость формы соединяется с атмосферой (посредством каналов 11 и 12) Металл опускается в металлопровод, а отливка извлекается из формы путем передвижения плиты 3 и упора толкателей, проходящих через нее, в плиту 4. Величину перемещения толкателей до упора можно регулировать установкой плиты 4 с помощью винтов 6.

Повышение качества отливок при литье под низким давлением достигается благодаря повышенной чистоте металла, который поступает в металлопровод из глубины ванны, а также плавному заполнению формы и кристаллизации металла под избыточным давлением.

Дальнейшее развитие метод литья под низким давлением получил в литье с противодавлением. Метод заключается в создании газового давления в форме перед заливкой металла и заполнении ее металлом под несколько большим давлением, создаваемым в заливочной камере, аналогично процессу литья под низким давлением. Заполнение формы металлом и кристаллизация происходит при перепаде давлений, величина которого, так же как и перепад температур, регулируется автоматически.

Еще более плотные отливки получают на установках, в которых используется новый отечественный метод литья под низким давлением с отсечкой и допрессовкой. При этом методе отливка после заполнения формы отсекается от металлопровода заслонкой, прибыльная часть отливки подвергается прессованию специальным поршнем, который поддерживает давление на расплав до завершения кристаллизации.

29 5. Оборудование для литья вакуумным всасыванием

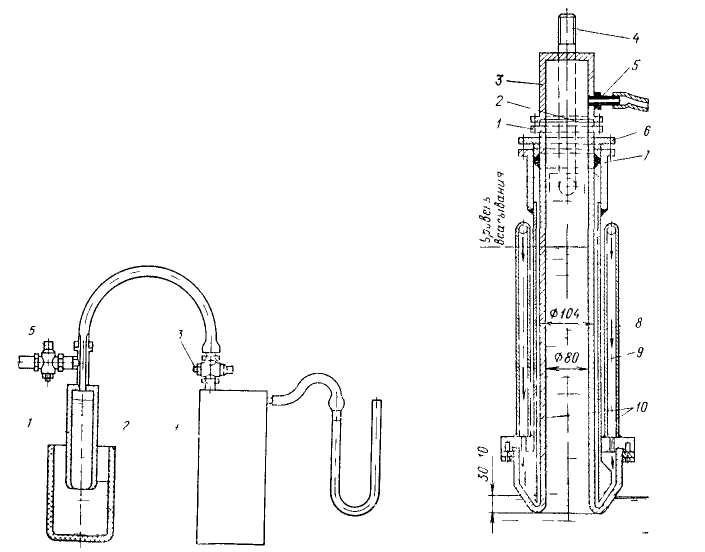

Метод вакуумного всасывания нашел наибольшее применение для получения сплошных и полых отливок постоянного сечения из цветных сплавов и стали. На рис 29.13 показана схема процесса.

Отливки методом вакуумного всасывания получают следующим образом. Кристаллизатор 1 погружается на небольшую глубину в тигель 2 с жидким металлом и при открывании крана 3 соединяется с вакуумным аккумулятором. В вакуумном аккумуляторе 4 с помощью вакуумного насоса постоянно поддерживается разрежение, что вызывает разрежение в кристаллизаторе. Под действием атмосферного давления металл подается в кристаллизатор Для прекращения подачи металла поворотом крана 5 рабочую полость соединяют с атмосферой

При необходимости получения полой заготовки вакуум снимается после короткой выдержки, и излишки металла сливаются в тигель. Для получения сплошной заготовки требуется более продолжительная выдержка.

Н а

рис 29.14 представлен водоохлаждаемый

кристаллизатор. Это тонкостенный

стальной или медный цилиндр, омываемый

охлаждающей водой В верхней

части цилиндра устанавливается штуцер,

соединяющий его с вакуумным аккумулятором

Высоту подъема металла в цилиндре

кристаллизатора определяют по формуле

для определения рабочего вакуума

(Па)

а

рис 29.14 представлен водоохлаждаемый

кристаллизатор. Это тонкостенный

стальной или медный цилиндр, омываемый

охлаждающей водой В верхней

части цилиндра устанавливается штуцер,

соединяющий его с вакуумным аккумулятором

Высоту подъема металла в цилиндре

кристаллизатора определяют по формуле

для определения рабочего вакуума

(Па)

Рраб = 760-l![]() мет/13,6

мет/13,6

Рис. 29.13 Схема получения отливок вакуумным всасыванием

Рис. 29.14 Водоохлаждаемый катализатор для литья вакуумным всасыванием

1 — разъемное кольцо 2 — резиновая прокладка, 3 — колпак; 4 — отводная трубка, 5 - штутуцер, 6 — шпилька, 7 — сальниковое уплотнение, 8 — стальной цилиндр; 9 — кожух; 10 — труба

Рис 29.15. Установка для изготовления фасонных отливок вакуумным всасыванием

где l

— высота подъема столба металла в

кристаллизаторе, мм;

![]() — плотность металла при температуре

всасывания, г/см3,

13,6 — плотность ртути, г/см3

— плотность металла при температуре

всасывания, г/см3,

13,6 — плотность ртути, г/см3

Литье вакуумным всасыванием применяют также для изготовления фасонных тонкостенных отливок. При этом способе выполняется более точная конфигурация отливок, лучше оформляются тонкостенные элементы, чем при литье в кокиль и под низким давлением. По сравнению с литьем под низким давлением отпадает необходимость герметичности ванны с жидким металлом, в связи с чем отсутствует инерционность пневмосистемы установки при заполнении формы. В то же время необходимо обеспечить надежную герметичность вакуумной системы (вакуумной камеры с формой и металлопровода с плитой).

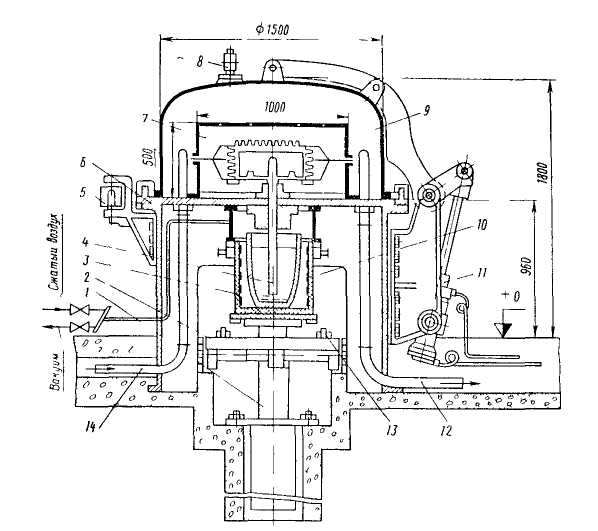

На рис 29 15 показана вакуумная литейная установка, входящая в комплекс оборудования и для вакуумного литья фасонных отливок. Установка состоит из камеры 9, запирающего механизма 5 и механизма 11 подъема камеры. Раздаточная электрическая печь 3 поднимается в рабочее положение плитой 2, для вертикального реверсивного перемещения которой служит гидравлический цилиндр 1. Форма 7 заполняется жидким металлом через металлопровод 4. Место соединения основания и камеры 9 уплотнено резиновой прокладкой 6. Разрежение вакуумной камеры создается с помощью вакуумного провода 12, а давление с помощью трубопровода 14 Клапан 8 служит для стабилизации давления в камере установки. За-

данная температура жидкого металла поддерживается спиральными электронагревателями 10, включаемыми контактами 13. Для добавления жидкого металла или замены тигля электропечь цилиндром 1 опускается на плиту-тележку 2 и выводится из-под основания. На установке возможно автоматическое заполнение полости формы расплавленным металлом и регулирование его скорости.