- •20.2. Оборудование для очистки отливок металлической дробью

- •20 3. Специальные способы очистки

- •20 4 Техника безопасности при работе на галтовочных барабанах и дробеочистных машинах

- •Глава 21. Оборудование для отделения элементов литниковых систем, обрубки и исправления дефектов и окраски отливок

- •21.1. Рубильные молотки

- •21.2. Механическое отделение элементов литниковых систем от отливок

- •21.3. Оборудование для отрезки прибылей и литников абразивными кругами

- •21.4. Оборудование для обрубки отливок методами газовой и воздушно-дуговой резки и устранение дефектов отливок

- •21.5. Оборудование для зачистки отливок шлифовальными кругами

- •21.6. Автоматизация обдирочно-шлифовальной обработки отливок

- •21.7. Оборудование для окраски отливок

- •21.8. Техника безопасности при обрубке и зачистке отливок

- •22 1 Проектирование вентиляционных систем

- •Глава 23. Оборудование для очистки воздуха от пыле- и газовыделений

- •23.1. Выбор способа очистки

- •23.2. Сухие пылеуловители

- •23.3. Мокрые пылеуловители

- •Глава 24. Устройства для отсоса запыленного воздуха и газов от оборудования

- •24.1. Вентиляторы

- •23.2. Трубопроводы, вытяжные зонты, кожухи

- •24.3. Техника безопасности при эксплуатации пыле- и газоочистных устройств

- •25.1. Ленточные конвейеры

- •25.2. Тележечные конвейеры

- •25.3. Пластинчатые конвейеры

21.6. Автоматизация обдирочно-шлифовальной обработки отливок

В литейных цехах крупносерийного и массового производства находят применение автоматизированные станки и линии для обдирки и зачистки отливок. Такое оборудование конструируют для обработки отливок, однородных по габаритным размерам, конфигурации и по местам снятия металла.

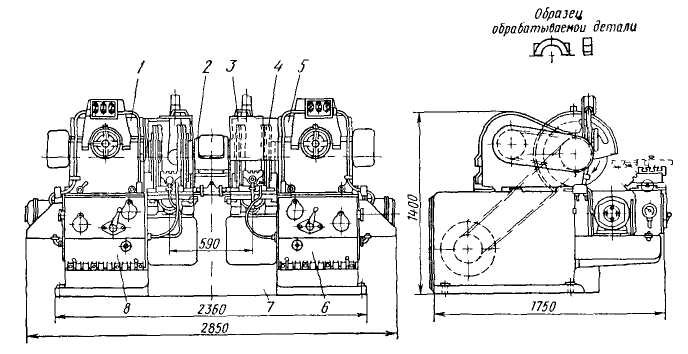

В автомобильной и тракторной промышленности работает ряд подобных станков. На рис. 21.11 показан полуавтомат, предназначенный для зачистки торцов отливок типа тормозного цилиндра, крышки подшипника и т.п. Все операции, кроме установки отливки и снятия ее после обработки, выполняются автоматически. Производительность станка 500—1000 отливок в час. Число рабочих позиций — 2.

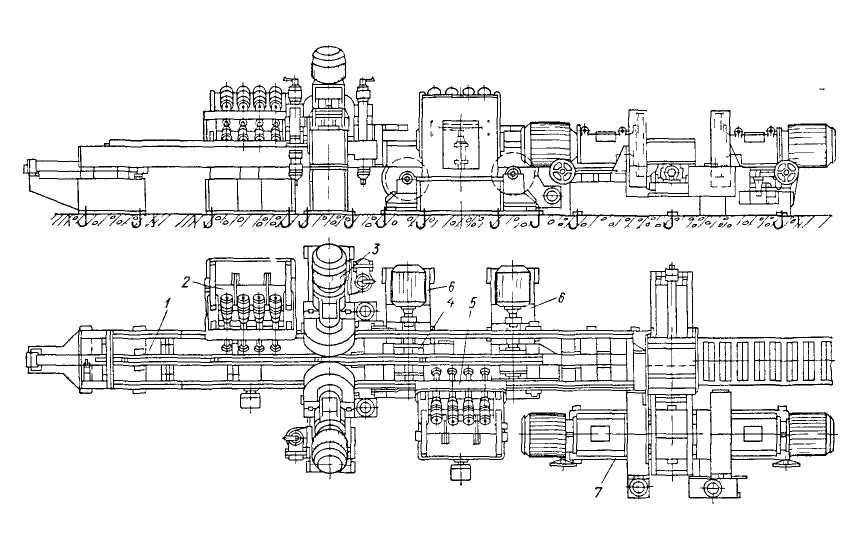

На рис. 21.12 приведена автоматическая линия зачистки отливок V-образного блока цилиндров автомобильных дизелей. Линия предназначена для зачистки двух типов блоков — шести- и восьми-цилиндровых, без переналадки. Линия работает следующим образом. Отливка блока подается на направляющие шагового конвейера. Собачка конвейера передает блок на первую рабочую позицию,

Рис. 21.11 Полуавтомат для обдирочно-шлифовальной обработки торцов отливок.

1,2,5 — шлифовальные головки, 3 — суппорт зажима, 4 — суппорт подачи, 6, 8 — коробки гидропривода, 7 — станина с приводом

на которой блок останавливается, и с помощью специальной четырех-шпиндельной головки происходит зачистка левых отверстий гильзы. На концах шпинделей находятся абразивные круги. При остановке блока шпинделя головки опускаются в отверстия, круги, вращаясь, совершают качание, зачищая верхний поясок, затем шпиндели опускаются ниже и выполняют такую же зачистку второго пояска. После этого головка возвращается в исходное положение. Четыре шпинделя рассчитаны на зачистку восьмицилиндрового блока. Когда зачищается шестицилиндровый блок, один шпиндель оказывается вне блока. После выхода шпиндельной головки из блока собачка перемещает его дальше, и абразивные круги на ходу зачищают наклонные плоскости.

При дальнейшем движении отливки происходит зачистка стальными дисками нижних плоскостей. Затем выполняется зачистка правых отверстий гильзы, аналогично зачистке левых. Далее отливка блока подается на позицию зачистки стальными дисками плоскостей под крепление крышек подшипников.

При последующем ходе конвейера отливка попадает в каретку для зачистки торцов Каретка с отливкой совершает возвратно-поступательное движение, во время которого отливка проходит между двумя абразивными головками, зачищающими ее торцовые плоскости. Одна из этих головок подвижная, ее рабочее положение можно регулировать в зависимости от того, какой блок (шести- или восьмицилиндровый) подайся на зачистку. После зачистки торцов каретка с отливкой возвращается в первоначальное положение, последующая отливка сталкивает очищенную на приемный роликовый конвейер и занимает ее место в каретке.

Все головки имеют электрический привод, а транспортные средства — гидравлический.

Рис 21.12 Автоматическая линия для зачистки отливок У-образного блока цилиндра

1 — шаговый конвейер, 2,5 — четырехшпиндельная головка; 3 — головка с шлифовальным кругом, 4 — каретка, 6 — головка для зачистки стальными дисками, 7 — головка для зачистки торцов

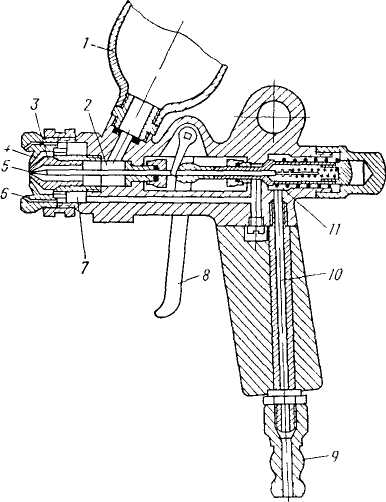

Р ис

21 13 Пистолет-распылитель:

ис

21 13 Пистолет-распылитель:

1 — стакан с краской 2 — канал для краски, 3 — наконечник 4 — кольцевое сопло для вочдухт 5 — сопло для краски, 6 — воздушные сопла для сплющивания струн 7 — кольцевой канал для воздуха, 8 — рычаг, 9 — штуцер для шланг*), 10, 11 — воздушные каналы

Производительность линии 52 блока в час. Максимальная высота удаляемых заливов 10 мм.

Автоматизированное оборудование для зачистки отливок работает на большинстве отечественных автомобильных, тракторных и других заводов.