- •20.2. Оборудование для очистки отливок металлической дробью

- •20 3. Специальные способы очистки

- •20 4 Техника безопасности при работе на галтовочных барабанах и дробеочистных машинах

- •Глава 21. Оборудование для отделения элементов литниковых систем, обрубки и исправления дефектов и окраски отливок

- •21.1. Рубильные молотки

- •21.2. Механическое отделение элементов литниковых систем от отливок

- •21.3. Оборудование для отрезки прибылей и литников абразивными кругами

- •21.4. Оборудование для обрубки отливок методами газовой и воздушно-дуговой резки и устранение дефектов отливок

- •21.5. Оборудование для зачистки отливок шлифовальными кругами

- •21.6. Автоматизация обдирочно-шлифовальной обработки отливок

- •21.7. Оборудование для окраски отливок

- •21.8. Техника безопасности при обрубке и зачистке отливок

- •22 1 Проектирование вентиляционных систем

- •Глава 23. Оборудование для очистки воздуха от пыле- и газовыделений

- •23.1. Выбор способа очистки

- •23.2. Сухие пылеуловители

- •23.3. Мокрые пылеуловители

- •Глава 24. Устройства для отсоса запыленного воздуха и газов от оборудования

- •24.1. Вентиляторы

- •23.2. Трубопроводы, вытяжные зонты, кожухи

- •24.3. Техника безопасности при эксплуатации пыле- и газоочистных устройств

- •25.1. Ленточные конвейеры

- •25.2. Тележечные конвейеры

- •25.3. Пластинчатые конвейеры

21.3. Оборудование для отрезки прибылей и литников абразивными кругами

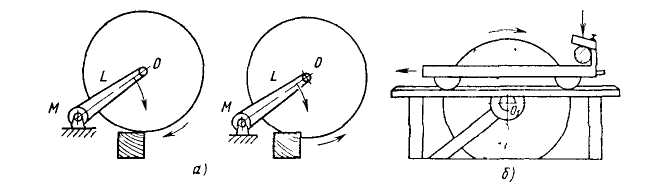

Абразивную отрезку выполняют как с помощью ручного механизированного инструмента, так и, главным образом, на специальных абразивных отрезных станках (рис. 21.4). При большом разнообразии конструкций отрезных станков их кинематика может быть с перемещением оси вращения О отрезного круга на рычаге L вокруг центра М (рис. 21.4, а) и с неподвижной осью шпинделя О и перемещением отливок (рис. 21.4, б).

К преимуществам абразивной отрезки относятся: сравнительно простое оборудование, слабый нагрев изделия, гарантированный прямой чистый рез без оплавления места реза, небольшой уровень шума.

В то же время абразивная отрезка отливок имеет существенные недостатки: значительное выделение абразивной и металлической пыли (необходимы специальные улавливающие устройства), сильный запах горелой резины (при употреблении кругов на вулканитовой связке), высокие требования по технике безопасности (необходимы специальные защитные кожухи, пылеотсасывающие устройства и т. п.), невысокая скорость кругов. К недостаткам абразивных кру-

Рис. 21 4. Схемы отрезных станков с перемещением осей отрезного круга (а) и отливки (б)

гов следует отнести невысокую скорость резания и малые диаметры отрезных кругов. Так даже новым (неизношенным) кругом можно отрезать элемент литниковой системы диаметром

![]() ,

,

где

![]() — диаметр отрезного круга, мм;

— диаметр отрезного круга, мм;

![]() —

диаметр фланца, мм; b

—

сумма величин выхода диска за обрабатываемое

изделие и предохранительного расстояния

от перерезаемого изделия до фланца, мм.

Эта формула верна для любого дискового

отрезного инструмента. Отрезные круги

на синтетических связках обладают

высокой прочностью. При их применении

вместо фланца ставят прижимную шайбу

и диапазон отрезных работ может быть

значительно расширен.

—

диаметр фланца, мм; b

—

сумма величин выхода диска за обрабатываемое

изделие и предохранительного расстояния

от перерезаемого изделия до фланца, мм.

Эта формула верна для любого дискового

отрезного инструмента. Отрезные круги

на синтетических связках обладают

высокой прочностью. При их применении

вместо фланца ставят прижимную шайбу

и диапазон отрезных работ может быть

значительно расширен.

21.4. Оборудование для обрубки отливок методами газовой и воздушно-дуговой резки и устранение дефектов отливок

Для отделения элементов литниковых систем применяют ацетилено-кислородную и воздушно-дуговую резку.

Ацетилено-кислородную (газовую) резку используют главным образом для резки стальных отливок. Она является высокопроизводительным и вместе с тем простым и дешевым технологическим процессом, поэтому ее широко применяют почти во всех сталелитейных цехах вместо механической резки. Процесс газовой резки поддается механизации, что дало возможность создать большое число специальных машин и приспособлений. При газовой резке почти не происходит поломок или изнашивания инструмента, как это имеет место при механической резке.

Процесс газовой резки основан на интенсивном окислении металла в струе кислорода при высокой температуре. Для нормального протекания процесса резки металла необходимы следующие условия:

а) температура воспламенения металла должна быть ниже температуры его плавления; если это условие не удовлетворяется, то металл будет плавиться и переходить в жидкое состояние ещедо того, как начнется его горение в кислороде;

б) температура плавления оксидов, образующихся при резке металла, должна быть ниже температуры воспламенения и плавления металла; если это условие не удовлетворяется, то кислородная резка металла без применения специальных флюсов невозможна, так как образующиеся оксиды не будут находиться в жидком состоянии при температуре горения металла и их невозможно будет удалить из места реза.

Скорость резки зависит от толщины материала, его свойств, состава и температуры, а также температуры пламени, давления кислорода, формы режущей струи, скорости истечения ее из сопла и чистоты кислорода.

Примеси в кислороде уменьшают скорость резки примерно с 225 мм/мин при чистоте кислорода 99 % до 65 мм/мин при чистоте кислорода 81 %. Предварительный нагрев отливки повышает ско-

рость резки. При нагреве стали до 200—370 °С скорость резки повышается на 50—100 %.

При оптимальных режимах резки колебание давления кислорода ±105 Па дает повышение или понижение скорости резки на 25— 50 %. Чрезмерное повышение или понижение его давления отражается на качестве резки. На скорость резки также оказывают влияние марка стали и вид горючего. Скорость ручной резки углеродистой стали в значительной степени зависит от вида горючего (ацетилен, пиролизный газ, бензин или керосин). Скорость v (м/с) ацетилено-кислородной резки может быть определена по формуле

v = 60/t,

где t

—

продолжительность резки, мин на 1 м, v

= 6/8 + 0,8

![]() ;

— толщина разрезаемого металла, мм.

;

— толщина разрезаемого металла, мм.

Ацетилено-кислородная резка элементов литниковых систем и резка стальных отливок отличаются от резки проката. Процесс резки отливок затруднен вследствие недостаточной чистоты их поверхности, наличия приливов, пригара и песка. Внутренние дефекты отливок также затрудняют процесс резки. По сравнению с резкой низкоуглеродистой стали резку чугуна вследствие ряда технологических трудностей применяют мало. Для резки чугуна необходима горелка с ручным регулированием. Состояние поверхности чугуна после резки значительно хуже, а ширина реза больше по сравнению с состоянием поверхности и шириной реза после резки низкоуглеродистой стали. Это относится к большинству литейных чугунов. Исключение составляет чугун со сфероидальной формой графита, который также легко поддается газовой резке, как и низкоуглеродистая сталь. Чугун со сфероидальной формой графита разрезают с помощью типовых резаков.

Для разделительной резки отливок используют и воздушно-дуговой способ. Воздушно-дуговая резка может быть применена для резки высоколегированных сталей, чугуна и цветных металлов. Сущность резки заключается в следующем: возбуждается сварочная дуга обратной полярности между угольным электродом и отливкой. Параллельно электроду из держателя подается струя сжатого воздуха, выдувающая расплавленный металл из сварочной ванны. По мере равномерного перемещения электрода относительно плоскости разрезаемого металла с одновременным выдуванием жидкой ванны в металле остается ровная и чистая канавка. Глубина и ширина канавки зависят от силы тока, диаметра электрода, скорости перемещения его и угла наклона электрода к плоскости разрезаемого металла.

Ширина реза зависит от диаметра электрода

В = d + (1-2) мм,

где d — диаметр электрода, мм.

Отрезка прибылей отливок толщиной до 40 мм за один проход затруднительна. При резке металла толщиной более 25 мм электроду при перемещении вдоль линии реза нужно придавать пилообразные

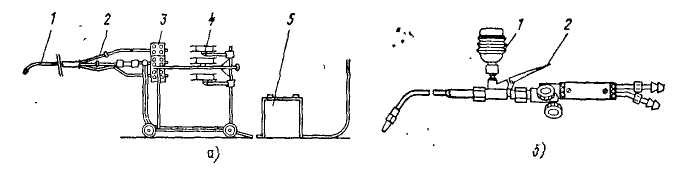

Рис. 21.5. Оборудование для заварки дефектов чугунных отливок:

а — электросварочный автомат с механической подачей электрода; 1 — держатель; 2 — направляющие каналы; 3 — подающие механизмы; 4 — бобины с порошковой проволокой; 5 — аппаратный шкаф; б — газовая горелка с двойной инжекцией; 1— бункер для порошка; 2 — рычаг включения подачи порошка

колебания от верхних кромок реза к нижним, подобно тому как это делают при обычной дуговой сварке.

Для воздушно-дуговой резки металла необходимо иметь резак, источник электрической энергии, сжатый воздух и графитовые электроды. Наиболее часто используют электроды диаметром 6, 8 и 12 мм, длиной 250—300 мм.

Для выполнения работ по заварке дефектов чугунного литья применяют электросварочные полуавтоматы с механической подачей специальной порошковой проволоки (рис. 21.5, а) и специальные газовые горелки с двойной инжекцией (рис. 21.5, б). Первая инжекция кислородной струи используется для подсоса порошка из бункера 1, а вторая — для подсоса ацетилена.

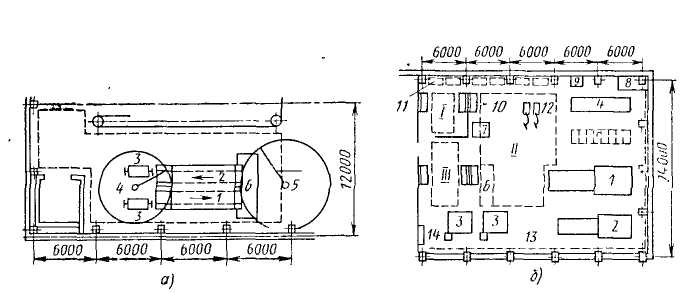

Ввиду того, что для повышения технологических и эксплуатационных свойств отливок все мелкие отливки и значительная часть средних и тяжелых подогревают перед заваркой, на заварочных участках кроме сварочного устанавливают также оборудование для подогрева отливок. На рис. 21.6, а показана планировка типового участка заварки мелкого чугунного литья, оборудованного двухрядной конвейерной печью с независимыми зонами нагрева отливок перед заваркой до температуры 650 °С (1) и замедленного охлаждения после заварки до температуры 200 °С (2), контейнерами 3 для транспортирования отливок, монорельсами 4 и 5 и рабочим столом 6.

При небольших количествах отливок, поступающих на заварку, участок может быть оборудован нагревательными горнами. На рис. 21.6,6 дана планировка участка заварки среднего, крупного и тяжелого чугунного литья.

На участке размещены термическая печь 1 с размером пода 2,1 X 4,3 = 9,0 м2 и термическая печь 2 с выкатными подами размером 1,5 X 3,48 =5,2 м2 для нагрева отливок перед заваркой и при необходимости последующей термообработки после заварки. Для местного подогрева отливок установлены два газовых нагревательных горна 3 с размерами пода 3,0 X 2,7 =8,1 м2, для подогрева крупногабаритных тяжелых отливок — ямная двухкамерная печь 4 с площадкой для промежуточного складирования съемных секций 5 свода.

Для горячей заварки дуговой сваркой предусмотрена площадка II, для холодной заварки — площадка 1, а для горячей заварки

Рис. 21.6. План участков заварки мелких (а), средних, крупных и тяжелых (б) отливок

газовой сваркой площадка III. Пол участка горячей заварки выстлан чугунной плитой, поэтому, чтобы избежать повреждения . отливок при кантовке, предусмотрена площадка, засыпанная гравием 6.

На участке расположены также кессон 7 для вертикальной установки отливок при заварке, газовый коллектор 8 для газопитания печей, пирометрический шкаф 9 для контроля режима работы печей, вентиляционные панели 10, места расположения электросварочного оборудования 11, полуавтоматы 12 для горячей механизированной заварки, системы питания газосварочных постов природным газом 13 ,и кислородом 14.