- •20.2. Оборудование для очистки отливок металлической дробью

- •20 3. Специальные способы очистки

- •20 4 Техника безопасности при работе на галтовочных барабанах и дробеочистных машинах

- •Глава 21. Оборудование для отделения элементов литниковых систем, обрубки и исправления дефектов и окраски отливок

- •21.1. Рубильные молотки

- •21.2. Механическое отделение элементов литниковых систем от отливок

- •21.3. Оборудование для отрезки прибылей и литников абразивными кругами

- •21.4. Оборудование для обрубки отливок методами газовой и воздушно-дуговой резки и устранение дефектов отливок

- •21.5. Оборудование для зачистки отливок шлифовальными кругами

- •21.6. Автоматизация обдирочно-шлифовальной обработки отливок

- •21.7. Оборудование для окраски отливок

- •21.8. Техника безопасности при обрубке и зачистке отливок

- •22 1 Проектирование вентиляционных систем

- •Глава 23. Оборудование для очистки воздуха от пыле- и газовыделений

- •23.1. Выбор способа очистки

- •23.2. Сухие пылеуловители

- •23.3. Мокрые пылеуловители

- •Глава 24. Устройства для отсоса запыленного воздуха и газов от оборудования

- •24.1. Вентиляторы

- •23.2. Трубопроводы, вытяжные зонты, кожухи

- •24.3. Техника безопасности при эксплуатации пыле- и газоочистных устройств

- •25.1. Ленточные конвейеры

- •25.2. Тележечные конвейеры

- •25.3. Пластинчатые конвейеры

21.2. Механическое отделение элементов литниковых систем от отливок

Для отделения литниковых систем от отливок применяют разнообразное оборудование, принципы работы которого заключаются в механическом резании металла, обломе или вырубке и резке, основанной на выплавлении металла в месте реза под действием трения о быстродвижущийся инструмент.

Для отрезки прибылей стальных и чугунных отливок, особенно прибыльной части небольших слитков и болванок, используют ножовочные станки. На таких станках разрезку можно выполнять не только в плоскости, перпендикулярной оси заготовки, но и под углом 45°. В целях повышения производительности применяют ножовочные станки с бесконечной лентой.

Ленточные пилы предназначены для отрезки литников и питателей отливок, главным образом из алюминиевых и магниевых сплавов. Отрезка ленточными пилами высокопроизводительна. Так для отрезки литника из алюминиевого сплава диаметром 50 мм требуется лишь 6—8 с; время отрезки магниевых сплавов на 10 % меньше. Обрезка на пильных дисковых станках производится посредством медленно вращающихся круглых пил, которые автоматически подаются вперед по мере разрезания изделия. Этот способ применяют для обрезки прибылей мелких и средних стальных и чугунных отливок. Станки выполняются с вертикально расположенной пилой или с переменным положением пилы.

Станки обычно приспособлены для разрезки в вертикальном либо наклонном (до 45°) положении, для чего их головка, в которой закреплена пила, может быть повернута на нужный угол. Станки имеют несколько ступеней автоматической подачи, применяемых, в зависимости от свойств разрезаемого материала.

Пилы состоят из стальных дисков, на которые насажены сегменты из быстрорежущей стали. Станки имеют пилы диаметром 300—1500 мм, что позволяет разрезать предметы толщиной до 1/3 диаметра пилы (100—500 мм).

П роизводительность

пильных станков

зависит от характеристики отливок,

скорости подачи пилы и времени установки

отливки на станке. При отрезке прибылей

неотожженных стальных

отливок скорость подачи пилы 10—20

мм/мин.

роизводительность

пильных станков

зависит от характеристики отливок,

скорости подачи пилы и времени установки

отливки на станке. При отрезке прибылей

неотожженных стальных

отливок скорость подачи пилы 10—20

мм/мин.

Разновидностью круглопильных станков являются так называемые пилы Геллера, специально предназначенные для обрезки отливок.

При резке элементов литниковых систем на дисковых станках типа

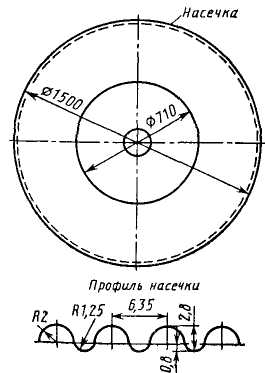

Рис. 21.3. Диск отрезного станка

Марса быстровращающийся тонкий стальной диск давит на металл в месте реза, при этом вследствие трения выделяется большое количество теплоты; материал, нагретый до высокой температуры, становится пластичным и прорезается диском. На режущей поверхности диска выступающие части чередуются с углублениями. Диск точно центрирован, боковые поверхности его отшлифованы. Окружная скорость диска 100—120 м/с. Предусмотрено водяное охлаждение диска. Станки бывают с диском диаметром 500—1500 мм, что обеспечивает резание на глубину 30—120 мм.

Основное преимущество станков типа Марса — высокая производительность, а недостаток — небольшая глубина реза даже при очень большом диаметре диска. Отношение наибольшего диаметра отрезаемого изделия к диаметру диска составляет 6—8 %. Для круглопильиых станков это отношение 30—35%. Производительность станков типа Марса в несколько раз выше, чем круглонильных.