- •20.2. Оборудование для очистки отливок металлической дробью

- •20 3. Специальные способы очистки

- •20 4 Техника безопасности при работе на галтовочных барабанах и дробеочистных машинах

- •Глава 21. Оборудование для отделения элементов литниковых систем, обрубки и исправления дефектов и окраски отливок

- •21.1. Рубильные молотки

- •21.2. Механическое отделение элементов литниковых систем от отливок

- •21.3. Оборудование для отрезки прибылей и литников абразивными кругами

- •21.4. Оборудование для обрубки отливок методами газовой и воздушно-дуговой резки и устранение дефектов отливок

- •21.5. Оборудование для зачистки отливок шлифовальными кругами

- •21.6. Автоматизация обдирочно-шлифовальной обработки отливок

- •21.7. Оборудование для окраски отливок

- •21.8. Техника безопасности при обрубке и зачистке отливок

- •22 1 Проектирование вентиляционных систем

- •Глава 23. Оборудование для очистки воздуха от пыле- и газовыделений

- •23.1. Выбор способа очистки

- •23.2. Сухие пылеуловители

- •23.3. Мокрые пылеуловители

- •Глава 24. Устройства для отсоса запыленного воздуха и газов от оборудования

- •24.1. Вентиляторы

- •23.2. Трубопроводы, вытяжные зонты, кожухи

- •24.3. Техника безопасности при эксплуатации пыле- и газоочистных устройств

- •25.1. Ленточные конвейеры

- •25.2. Тележечные конвейеры

- •25.3. Пластинчатые конвейеры

Глава 21. Оборудование для отделения элементов литниковых систем, обрубки и исправления дефектов и окраски отливок

После очистки отливки подвергают ряду операций, к которым относятся: отделение элементов литниковых систем, удаление заливов, исправление поверхностных дефектов. Для выполнения этих операций применяют разнообразное оборудование, основанное на механическом (ударном, режущем и абразивном) и термическом воздействии на металл. К отделочным операциям относится окраска (грунтовка) отливок.

21.1. Рубильные молотки

Пневматические рубильные молотки применяют при удалении с поверхности отливок заливов, элементов литниковых систем, перекосов, ужимин и т. п.

Для обрубки отливок используют главным образом молотки золотникового типа. Молотки с коротким ходом (до 100 мм) применяют для легкой обрубки тонких заливов и небольших дефектов отливок, а с длинным ходом — для обрубки тяжелых приливов и заливов.

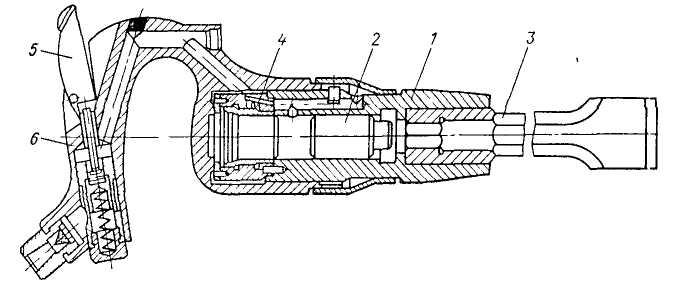

Рубильный молоток показан на рис. 21.1. В стволе 1 помещается ударник 2, который под действием сжатого воздуха совершает возвратно-поступательное движение, нанося удары по хвостовику рабочего инструмента 3 (зубила). Течение воздуха переключается автоматически золотником 4. Для пуска молотка следует нажать курок 5, находящийся на рукоятке 6. Шланг для подвода сжатого воздуха прикрепляется к молотку с помощью резьбового ниппеля и футорки, ввинчиваемого в отросток рукоятки молотка. Для исключения проникания в молоток вместе со сжатым воздухом грязи, пыли и посторонних примесей в футорку закладывают сетку, которая их задерживает. Проникание в молоток загрязненного сжатого

Р ис.

21.2. Зубила для обрубки отливок

пневматическим рубильным молотком

ис.

21.2. Зубила для обрубки отливок

пневматическим рубильным молотком

воздуха снижает его работоспособность, вызывает повышенное изнашивание деталей.

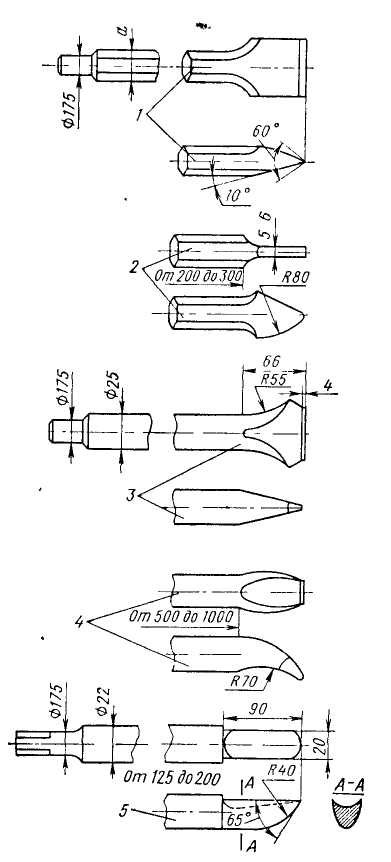

Существенное значение для повышения производительности труда при обрубке отливок пневматическими рубильными молотками имеет выбор зубила. На рис. 21.2 показаны зубила, которыми пользуются квалифицированные обрубщики, достигая высокой производительности при обрубке стальных и чугунных отливок. Зубила 1, 2 и 5 применяют для очистки поверхности отливок от пригоревшей формовочной смеси и для вырубки пороков отливок под заварку. Зубила 3 с уширенной рабочей частью применяют для обрубки стальных отливок после отжига. Зубила 4 имеют специальную загнутую рабочую часть для очистки внутренних сферических поверхностей.

Хвостовики зубил делают не только цилиндрическими, но и шестигранными в тех случаях, когда вращение зубила при обрубке недопустимо. Такие требования предъявляются, например, при выполнении точных обрубных работ (зачистке заваренных мест на обработанной поверхности, обрубке холодильников и т. п.).

Высокую стойкость при работе имеют зубила из стали марок 4ХС, 6ХС. Рабочая кромка зубила должна иметь твердость HRC 58-61.

Уменьшение твердости резко снижает стойкость зубила, а увеличение приводит к выкрашиванию его кромки. Для предохранения рабочей кромки от выкрашивания рекомендуется немного притупить лезвие зубила, затачивая площадку шириной 0,3— 0,5 мм.