- •20.2. Оборудование для очистки отливок металлической дробью

- •20 3. Специальные способы очистки

- •20 4 Техника безопасности при работе на галтовочных барабанах и дробеочистных машинах

- •Глава 21. Оборудование для отделения элементов литниковых систем, обрубки и исправления дефектов и окраски отливок

- •21.1. Рубильные молотки

- •21.2. Механическое отделение элементов литниковых систем от отливок

- •21.3. Оборудование для отрезки прибылей и литников абразивными кругами

- •21.4. Оборудование для обрубки отливок методами газовой и воздушно-дуговой резки и устранение дефектов отливок

- •21.5. Оборудование для зачистки отливок шлифовальными кругами

- •21.6. Автоматизация обдирочно-шлифовальной обработки отливок

- •21.7. Оборудование для окраски отливок

- •21.8. Техника безопасности при обрубке и зачистке отливок

- •22 1 Проектирование вентиляционных систем

- •Глава 23. Оборудование для очистки воздуха от пыле- и газовыделений

- •23.1. Выбор способа очистки

- •23.2. Сухие пылеуловители

- •23.3. Мокрые пылеуловители

- •Глава 24. Устройства для отсоса запыленного воздуха и газов от оборудования

- •24.1. Вентиляторы

- •23.2. Трубопроводы, вытяжные зонты, кожухи

- •24.3. Техника безопасности при эксплуатации пыле- и газоочистных устройств

- •25.1. Ленточные конвейеры

- •25.2. Тележечные конвейеры

- •25.3. Пластинчатые конвейеры

24.3. Техника безопасности при эксплуатации пыле- и газоочистных устройств

Новые системы вентиляции перед пуском в эксплуатацию следует испытать на санитарно-гигиеническую эффективность. При сдаче в эксплуатацию вентиляционной системы необходима инструкция и правила эксплуатации, согласованные с технической и санитарной инспекцией. Все вновь пускаемые, а также действующие вентиляционные системы должны иметь паспорта.

Анализы воздуха на запыленность необходимо выполнять еженедельно по утвержденному графику. Места забора воздуха должны быть согласованы с технической и санитарной инспекцией.

При эксплуатации электрофильтров, на коронирующие электроды которых подается высокое напряжение, следует особое внимание уделять выполнению специальных правил техники безопасности по эксплуатации электроустановок.

При эксплуатации рукавных фильтров нужно ежедневно при приемке смены проверять исправность рукавов и их креплений, а также следить за своевременной очисткой бункеров-сборников пыли. Не допускать работу фильтра при неработающем механизме очистки. Необходимо следить за исправностью блокировок люка.

При эксплуатации фильтров мокрой очистки особое внимание должно быть обращено на исправность уровнемера воды и скребкового конвейера для выгрузки шлама.

Нельзя допускать повышенной вибрации вентиляторов, запрещается проверять вращение вентилятора после его пуска с помощью посторонних предметов, не допускается работать без оградительного кожуха на муфте привода вентилятора. Балансировку вентиляторов проводить только на специально оборудованных стендах.

Не допускается на ходу вентилятора выполнение каких-либо работ по устранению неисправностей или извлечению посторонних предметов, попавших в него. Необходимо следить за герметичностью соединений трубопроводов и кожухов.

Раздел седьмой

ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ

ЛИТЕЙНЫХ ЦЕХОВ

Г ЛАВА

25.

МАШИНЫ

НЕПРЕРЫВНОГО ТРАНСПОРТА

ЛАВА

25.

МАШИНЫ

НЕПРЕРЫВНОГО ТРАНСПОРТА

В литейных цехах широко применяют разнообразные машины непрерывного транспорта для перемещения сыпучих и кусковых грузов (песка, глины, угля, формовочных и стержневых смесей, оборотной смеси и т. д.) непрерывным потоком без остановок для их загрузки и разгрузки.

В качестве непрерывною транспорта используют транспортирующие машины с тяговым органом, в которых груз перемещается вместе с последним, и без тягового органа. К первым машинам относятся конвейеры ленточные, пластинчатые, скребковые и элеваторы, ко вторым — гравитационные устройства, качающиеся (инерционные и вибрационные) и винтовые конвейеры, пневматические и гидравлические транспортные устройства.

25.1. Ленточные конвейеры

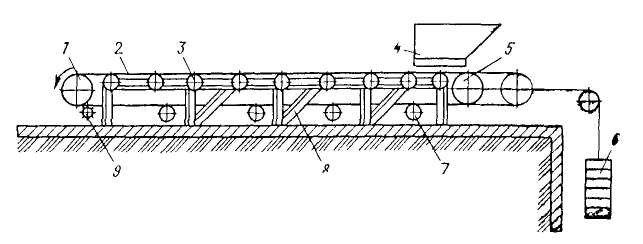

Ленточные конвейеры (рис. 25.1) имеют тяговый орган 2, выполненный в виде бесконечной лешы, служащей одновременно и несущим элементом конвейера; приводную станцию (электродвигатель, редуктор), приводящую в движение приводной барабан 1; натяжную станцию с хвостовым барабаном 5 и натяжным устройством 6; опорные ролики 3 на рабочей ветви ленты и поддерживающие ролики 7 на холостой ветви ленты; загрузочное устройство 4 и устройство для очистки ленты 9. Все элементы конвейера смонтированы на металлической раме 8.

Ленточные конвейеры — наиболее распространенный вид транспортирующих машин литейных цехов. Они бывают горизонтальные, наклонные и вертикальные. Конвейеры, установленные в вертикальной плоскости, называют элеваторами.

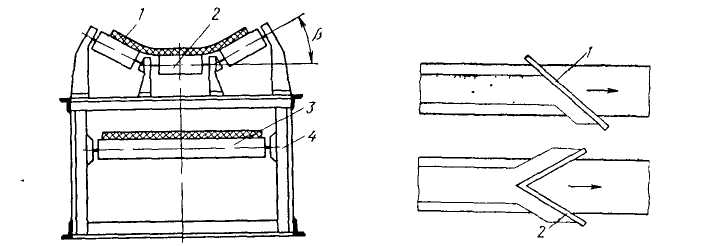

Для увеличения производительности конвейера часто опоры под ленту выполняют так, что лента под действием силы тяжести материала, расположенного на ней, принимает форму желоба (рис. 25.2).

Угол

наклона конвейера к горизонту зависит

от угла естественного

откоса материала в движении. Обычно

угол наклона конвейера принимают на

7—10° меньше угла трения груза о полотно.

Так, для гладкой

ленты предельный угол наклона ленточного

конвейера к

горизонтали принимают:

![]() = 20-22° для формовочной смеси и сырой

глины,

— 17-18° для сухих формовочных материалов.

= 20-22° для формовочной смеси и сырой

глины,

— 17-18° для сухих формовочных материалов.

Скорость движения ленты для транспортирования формовочных материалов и смесей составляет 0,8—1,25 м/с, а для конвейеров с разгрузочными плужками до 0,5 м/с.

В ленточных конвейерах применяют ленты прорезиненные текстильные, стальные, текстильные с вулканизированными в них стальными тросами. В конвейерах литейных цехов ширина ленты обычно составляет 800—1200 мм.

Наиболее распространено применение ленты текстильной прорезиненной, состоящей из нескольких слоев хлопчатобумажной ткани. Эти слои соединяют вулканизацией. Поверхность ленты покрыта слоем резины, предохраняющей ткань от истирания материалов. Толщина резинового слоя на рабочей стороне 3—6 мм, а на нерабочей — 2 мм.

Для конвейерных лент широко используют искусственные ткани из перлоновых, нейлоновых и лавсановых нитей.

Для транспортирования материалов через сушильные и нагревательные печи применяют лепты, изготовленные из стекловолокна с покрытием кремнийорганическим каучуком, или прорезиненные тканевые с покрытием из стекловолокна. Концы лент соединяют вулканизацией или заклепками.

Транспортируемый материал на ленту обычно загружают через воронку. Чтобы материал не просыпался, в зазор между воронкой

Рис.25 2. Ленточный конвейер (поперечный разрез):

1 — лента прорезиненная, 2 — опорные ролики; 3 — поддерживающие ролики, 4 — опорная металлоконструкция

Рис. 25 3. Схема разгрузки сыпучих материалов с ленты с помощью плужковых сбрасывателей

и лентой закрепляют уплотнение из полос прорезиненной ленты.

Материал разгружается в момент огибания лентой приводного барабана (в конце конвейера), либо в средней части конвейера с помощью плужковых сбрасывателей (рис. 25.3). Плужковые сбрасыватели бывают двухсторонние 2 или односторонние 1. Недостаток плужкового способа разгрузки — повышенное изнашивание ленты. Приводом подъема и опускания плужков служит обычно пневмоцилиндр или диафрагменный толкатель с электропневматическим управлением. В рабочем положении плужок прижимается к ленте резиновой полосой, закрепленной в его нижней части болтами. Вместо опорных роликов в зоне действия плужка под лентой монтируется сплошной металлический стол.

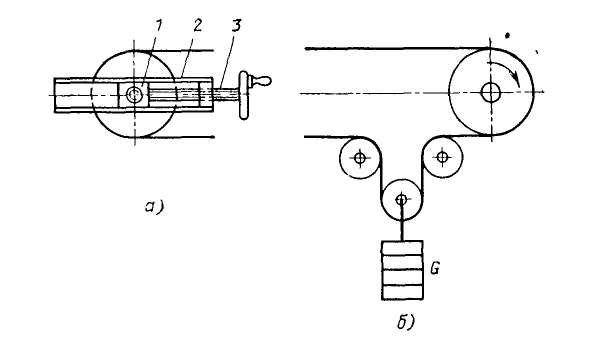

Для обеспечения постоянного сцепления ленты с приводным барабаном в ленточных конвейерах применяют натяжное устройство винтового или грузового типа (рис. 25.4). Ось натяжного барабана натяжного устройства винтового типа (рис. 25 4, а) опирается на подшипники, установленные в корпусах 1, движущихся между неподвижными направляющими 2 с помощью винтов 3. Недостатком винтовых натяжных устройств является трудоемкость натяжения ленты. Натяжное устройство грузового типа (рис. 25.4, б) более совершенно, так как натяжение ленты происходит автоматически под действием силы тяжести груза.