- •20.2. Оборудование для очистки отливок металлической дробью

- •20 3. Специальные способы очистки

- •20 4 Техника безопасности при работе на галтовочных барабанах и дробеочистных машинах

- •Глава 21. Оборудование для отделения элементов литниковых систем, обрубки и исправления дефектов и окраски отливок

- •21.1. Рубильные молотки

- •21.2. Механическое отделение элементов литниковых систем от отливок

- •21.3. Оборудование для отрезки прибылей и литников абразивными кругами

- •21.4. Оборудование для обрубки отливок методами газовой и воздушно-дуговой резки и устранение дефектов отливок

- •21.5. Оборудование для зачистки отливок шлифовальными кругами

- •21.6. Автоматизация обдирочно-шлифовальной обработки отливок

- •21.7. Оборудование для окраски отливок

- •21.8. Техника безопасности при обрубке и зачистке отливок

- •22 1 Проектирование вентиляционных систем

- •Глава 23. Оборудование для очистки воздуха от пыле- и газовыделений

- •23.1. Выбор способа очистки

- •23.2. Сухие пылеуловители

- •23.3. Мокрые пылеуловители

- •Глава 24. Устройства для отсоса запыленного воздуха и газов от оборудования

- •24.1. Вентиляторы

- •23.2. Трубопроводы, вытяжные зонты, кожухи

- •24.3. Техника безопасности при эксплуатации пыле- и газоочистных устройств

- •25.1. Ленточные конвейеры

- •25.2. Тележечные конвейеры

- •25.3. Пластинчатые конвейеры

Глава 24. Устройства для отсоса запыленного воздуха и газов от оборудования

24.1. Вентиляторы

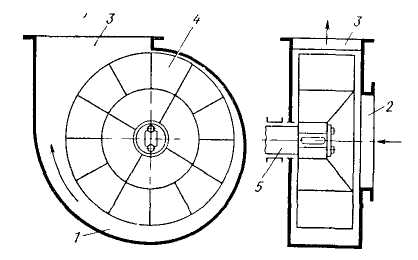

Вентилятор — устройство, служащее для сжатия и перемещения газов (воздуха). В промышленности для вентиляционных систем наибольшее распространение получили центробежные вентиляторы.

По развиваемому давлению центробежные вентиля юры подразделяют на три вида: высокого давления 3—10 кПа; среднего давления 0,5—3 кПа; низкого давления 5*102 Па.

Центробежные вентиляторы всех видов широко используются в литейных цехах. Например, вентиляторы высокого давления (ВВД) применяют главным образом для всасывающих систем пневмотранспорта сухих формовочных материалов, вентиляторы среднего давления — для местных вытяжных вентиляционных установок, а вентиляторы низкого давления — для систем общеобменной вентиляции, в отопительных приточных системах и кондиционерах.

Любой вентилятор может работать в режиме разрежения и в режиме избыточного давления (напора).

Центробежный вентилятор (рис. 24.1) состоит из корпуса 1, всасывающего 2 и напорного 3 патрубков и ротора 4, посаженного жестко на валу 5. При вращении ротора воздух поступает в осевом направлении, отбрасывается лопатками к периферии и уходит в направлении выхлопного патрубка. В результате действия центробежной силы давление воздуха в вентиляторе повышается. Чем длиннее лопатки и больше частота вращения ротора, тем больше будет избыточное давление, развиваемое вентилятором.

Применяют лопатки рабочих колес прямые, загнутые вперед и загнутые назад.

Л опатки,

загнутые вперед, применяют в вентиляторах

низкого и

среднего давления. Для высоконапорных

вентиляторов применяют лопатки, загнутые

назад. Лопатки прямые применяют в

вентиляторах упрощенного

типа (пылевые вентиляторы).

опатки,

загнутые вперед, применяют в вентиляторах

низкого и

среднего давления. Для высоконапорных

вентиляторов применяют лопатки, загнутые

назад. Лопатки прямые применяют в

вентиляторах упрощенного

типа (пылевые вентиляторы).

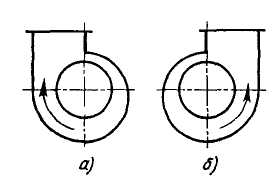

Вентиляторы могут быть правого и левого вращения. Направление вращения определяется со стороны вала электродвигателя (рис. 24 2). При эксплуатации вентиляторов необходимо следить за тщательной балансировкой ротора. При незначительной разбалансировке ротора наступает прогрессирующая вибрация, разрушение вентилятора и фундамента.

Рис 24 1 Схема центробежного вентилятора

В небольших и средних вентиляционных установках используют центробежные вентиляторы с лопастными колесами, консольно закрепленными на валу электродвигателя. В больших вентиляционных установках с большим расходом воздуха и высоким перепадом давления применяют вентиляторы с валами на двух опорах, с приводом через эластичную муфту или с клиноременной передачей.

23.2. Трубопроводы, вытяжные зонты, кожухи

Трубопроводы отсасывающей вентиляционной установки должны быть выполнены таким образом, чтобы скорость воздуха в них была по возможности одинаковой на всех участках, так как любое ее изменение из-за внезапного увеличения или уменьшения сечения трубопровода вызывает энергетические потери. Необходимо избегать резких поворотов трубопроводов, имеющих большое аэродинамическое сопротивление. Ответвление трубопроводов делают под небольшим углом к оси основного трубопровода (не более 15°), чтобы избежать завихрений и застоев. Очень важно рассчитать оптимальную скорость воздуха в трубопроводах. При отсосе пыли нельзя допускать такие скорости движения воздуха, при которых возможно осаждение пыли в воздуховодах. Для отсасывающих трубопроводов промышленных установок в зависимости от массы и величины поверхности удаляемых частиц рекомендуются следующие скорости: для кварцевой пыли 16—22 м/с, для металлической пыли 20—24 м/с и для металлической стружки 25—28 м/с.

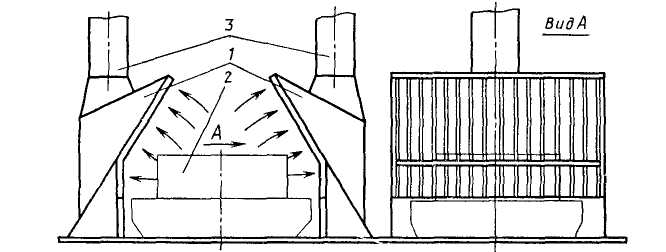

Одно из основных требований к установкам для удаления пыли — улавливание пыли на месте ее образования. Степень улавливания в этом случае зависит как от количества отсасываемого воздуха, так и от конструкции укрытия или вытяжного зонта. Всасывающее отверстие вытяжного зонта должно быть расположено

Рис. 24.3. Схема боковых вытяжных зонтов от выбивной решетки: 1 — зонт; 2 — выбивная решетка; 3 — отсасывающий воздухопровод

Рис. 24.4. Схема накатного устройства для отсоса запыленного воздуха от выбивных решеток

возможно ближе к источнику пылевыделения. Целесообразно вообще изолировать источники пылевыделения и держать их под разрежением. Например, пылеулавливание от выбивных решеток в зависимости от характера производства может быть решено по-разному. В условиях массового производства для небольших относительно выбивных решеток устраивают один или реже два боковых вытяжных зонта или экрана (рис. 24.3). При выбивке больших опок, когда четыре и более секций выбивных решеток 3, для эффективного отсоса пыли применяют накатное укрытие 1 с торцовой стенкой 2, через которую отсасывается запыленный воздух (рис. 24.4).

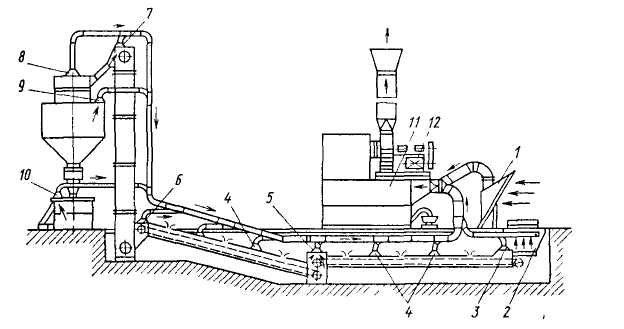

В качестве примера конструктивного исполнения заборных вентиляционных устройств и их расположения на рис. 24.5 представлена пылеулавливающая установка. Она состоит из вентилятора 12, мокрого скруббера 11, вытяжного зонта 1 сбоку выбивной решетки и системы заборных устройств от различных пылеобразующих мест смесеприготовительной установки.

Рис. 24.5. Пылеулавливающая установка в системе смесеприготовления:

1 — вытяжной зонт сбоку решетки, 2 — заборное устройство от приемной воронки выбитой смеси; 3 — заборное устройство на участке выдачи смеси на ленту, 5 — заборное устройство на участке передачи смеси с ленты на ленту, 6 — заборное устройство на участке перегрузки смеси в элеватор, 7 — заборное устройство на элеваторе, 8 — заборное устройство на полигональном сите, 9 — заборное устройство от бункера отработанной смеси, 10 — заборное устройство от смесителя; 11 — мокрый скруббер; 12 — вентилятор

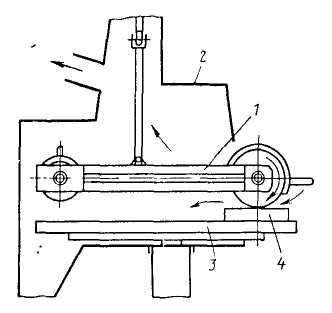

Рис. 24.6. Схема системы вытяжной вентиляции от подвесных шлифовальных кругов:

1 — подвесной качающийся шлифовальный круг; 2 — пылезащитный кожух; 3 — поворотный стол, 4 — обрабатываемая отливка

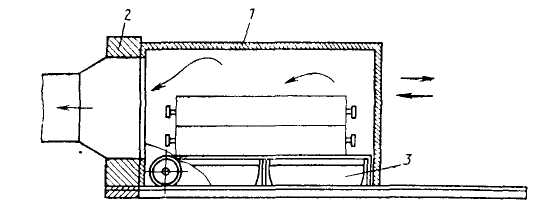

Во многих случаях ставить зонт или укрытие невозможно по технологическим условиям, например, при газовой резке прибылей стальных отливок, заварке дефектов в отливках и т. д. В этих случаях применяют два способа удаления дыма — отсос с одновременным боковым сдувом; отсос через щелевые каналы в полу. В первом случае эффективность отсоса дыма повышается дополнительным сдувом факела дыма, поднимающегося вверх, горизонтальным потоком вентиляторного воздуха. Во втором случае, например при газовой резке металла, естественную направленность газового пламени и дыма используют для его улавливания мощной вентиляцией, расположенной под полом рабочего места; такой же принцип удаления запыленного воздуха заложен и в системе вытяжной вентиляции от подвесных шлифовальных кругов (рис. 24.6).

Для более надежного обеспыливания применяют так называемый «эффект пылеподавления» с помощью воздушно-механической пены. Эффект пылеподавления заключается в том, что к очагу наибольшего пылеобразования (выбивка опок, пересыпка обработанной смеси из бункера выбивной решетки на ленточный конвейер и т. д.) через специальные щели в местном отсосе подается пена, состоящая из водного раствора с 3 %-ной добавкой пенообразователя ПО-1, широко используемого в пожарном деле и т. д. Пена получается в пеногенераторах, которые работают от сети сжатого воздуха при давлении 0,1—0,2 МПа. Пеногенераторы работают по принципу подсоса струей сжатого воздуха пенообразующей жидкости. Распыленная жидкость подается в диффузор, имеющий на выходе латунную сетку с ячейками размером 1 мм2.

Применение эффективных защитных кожухов с использованием эффекта пылеподавления в системах вытяжной вентиляции намного снижает запыленность воздуха, а также стоимость вентиляции.