- •20.2. Оборудование для очистки отливок металлической дробью

- •20 3. Специальные способы очистки

- •20 4 Техника безопасности при работе на галтовочных барабанах и дробеочистных машинах

- •Глава 21. Оборудование для отделения элементов литниковых систем, обрубки и исправления дефектов и окраски отливок

- •21.1. Рубильные молотки

- •21.2. Механическое отделение элементов литниковых систем от отливок

- •21.3. Оборудование для отрезки прибылей и литников абразивными кругами

- •21.4. Оборудование для обрубки отливок методами газовой и воздушно-дуговой резки и устранение дефектов отливок

- •21.5. Оборудование для зачистки отливок шлифовальными кругами

- •21.6. Автоматизация обдирочно-шлифовальной обработки отливок

- •21.7. Оборудование для окраски отливок

- •21.8. Техника безопасности при обрубке и зачистке отливок

- •22 1 Проектирование вентиляционных систем

- •Глава 23. Оборудование для очистки воздуха от пыле- и газовыделений

- •23.1. Выбор способа очистки

- •23.2. Сухие пылеуловители

- •23.3. Мокрые пылеуловители

- •Глава 24. Устройства для отсоса запыленного воздуха и газов от оборудования

- •24.1. Вентиляторы

- •23.2. Трубопроводы, вытяжные зонты, кожухи

- •24.3. Техника безопасности при эксплуатации пыле- и газоочистных устройств

- •25.1. Ленточные конвейеры

- •25.2. Тележечные конвейеры

- •25.3. Пластинчатые конвейеры

Глава 23. Оборудование для очистки воздуха от пыле- и газовыделений

23.1. Выбор способа очистки

При выборе очистного устройства учитывают физико-химические свойства выделяющихся вредных веществ: состав, размер частиц, их плотность, количество, температуру и интенсивность выделяющихся газов и предельно допустимые концентрации их после очистки, возможности размещения очистного устройства в цехе и др.

При плавке металла выделяются газы и пыль с температурой до 900 °С. Выделяющаяся пыль содержит частицы различных размеров (от нескольких микрометров до нескольких миллиметров). По своему составу эта пыль весьма разнообразна, т. е. содержит частицы оксидов различных металлов, частицы графита, флюсов и т. д. Одновременное выделение пыли и газов усложняет выбор

способа очистки. Например, мокрый способ, применяемый для улавливания пыли, непригоден для очистки от оксида углерода. Каталитическое дожигание —- эффективный способ освобождения от окиси углерода, но при наличии пыли в газах неэффективен, так как катализаторы в этом случае быстро загрязняются. Понижение температуры газов после очистки их от пыли с помощью воды снижает стойкость катализатора.

При использовании в качестве очистителей матерчатых фильтров и электрофильтров требуется предварительное охлаждение газов до t <С 280 °С. Однако температура газов после охлаждения не должна доходить до температуры точки росы во избежание образования конденсата, залипания фильтрующего материала и снижения эффекта очистки.

При выборе способа очистки от пыли необходимо также учитывать агрессивность и взрывоопасность газовых компонентов. Например, при промывке водой газов, содержащих сернистые соединения, образуются кислоты. Следовательно, в этом случае должны быть применены кислотоупорные материалы. При наличии в очищаемых газах взрывоопасных компонентов нельзя допускать применения очистителей, в которых могут образоваться искры, так как последние могут вызвать взрыв.

Для очистки пыле- и газовыделений используют в основном два способа — сухой или мокрый. В литейных цехах наибольшее распространение получил мокрый способ очистки.

23.2. Сухие пылеуловители

Для улавливания пыли при сухом способе очистки применяют инерционные пылеулавливатели (пылеосадочные камеры и циклоны), матерчатые фильтры, электрофильтры. Принцип действия устройств сухой очистки, основанный на инерционном осаждении частиц пыли в уловителе, заключается в изменении направления движения газов и уменьшении скорости их движения.

Пылеосадочные камеры улавливают лишь частицы пыли размером более 200 мкм, что не удовлетворяет требованиям санитарных норм. Однако благодаря простоте сооружения и надежности в работе на практике их все же применяют в качестве первой ступени очистки. Например, на рис. 23.1 показана схема очистки ваграночных газов от пыли в пылеосадочных камерах. Запыленные газы при выходе из вагранки 1 резко изменяют свое направление движения и проходят через камеру 3, где частицы пыли, потеряв скорость, выпадают в бункер 2. Затем газы направляются по газоходу 5 и, изменив направление, попадают в искрогасительную камеру 7, где также происходит осаждение пыли. Из камеры 7 газы направляются в камеру 6, где вследствие снижения скорости движения происходит дополнительное осаждение пыли. Осевшая пыль из бункера 2 и камеры 6 удаляется соответственно через пылепроводы 8 и 4.

Гидравлическое сопротивление пылеосадочных камер незначительно (40—45 Па), поэтому оно преодолевается тягой, имеющейся

Рис. 23 1. Схема движения ваграночных газов в пылеосадочных камерах

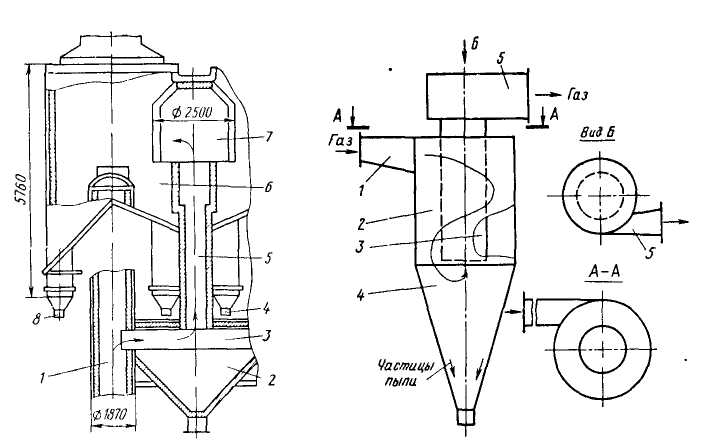

Рис. 23.2 Схема циклопа

в вытяжной трубе вагранки. Мелкие частицы пыли этой системой не улавливаются.

Очистка ваграночных газов чаще всего осуществляется мокрым способом, так как степень их очистки удовлетворяет требованиям санитарных норм. К более сложным конструкциям инерционных пылеотделителей относятся циклоны.

Циклон (рис. 23.2) состоит из входного патрубка 1, цилиндрической части 2 сварного листового корпуса, внутреннего цилиндра 3, выхлопного коллектора 5. Запыленный воздух, отсасываемый вентилятором, проходит тангенциально по входному расширяющемуся патрубку в цилиндрическую часть 2 корпуса, при этом скорость воздуха несколько уменьшается. Под действием центробежной силы более тяжелые частицы прижимаются к стенкам корпуса, теряют скорость и осаждаются в конической части 4. Далее поток воздуха делает резкий поворот и снизу входит во внутренний цилиндр. При этом уже более легкие частицы касаются конусной части корпуса и также осаждаются, а относительно чистый воздух через выхлопной коллектор 5 и вентилятор уходит в атмосферу либо проходит вторую ступень очистки, например, матерчатый фильтр.

Непременное условие нормальной работы циклона — исключение подсоса воздуха снизу конической части. Это обеспечивается установкой различных клапанов или затворов в нижней части конуса циклона, которые периодически или непрерывно высыпают осаждаемую в конической части циклона пыль. Коэффициент очистки циклоном при очистке воздуха от сухой кварцевой пыли диаметром частиц 5—20 мкм составляет 70—80 %. Пропускная способность одного такого циклона диаметром 500—600 мм 2500—3500 м3/ч

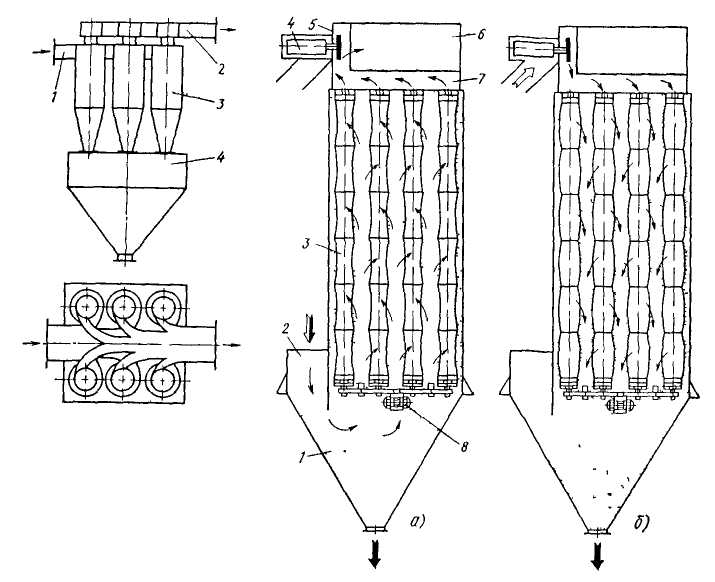

Рис 23 4 Схема устройства и работы рукавного матерчатого фильтра.

а — период очистки; б — период сброса пыли

воздуха. Циклоны диаметром более 1 м делают очень редко, так как они занимают большую площадь.

В целях компактности и повышения эффективности очистки циклоны группируют батареями по 4, 6, 8 шт. Схема батарейного циклона показана на рис. 23.3. Вход запыленного воздуха осуществляется через патрубок 1, выхлоп — через коллектор 2, сбор пыли — в бункере 4. В целях предупреждения конденсации паров при очистке горячих газов циклоны 3 и бункер должны иметь тепловую изоляцию.

Инерционные пылеулавливатели (пылеосадочные камеры, циклоны и т. д.) имеют низкую степень очистки газов. Поэтому их чаще всего используют в качестве первой ступени очистки.

Матерчатые фильтры используют в качестве второй ступени очистки. Коэффициент очистки матерчатыми фильтрами при улавливании даже пыли мелкой фракции доходит до 99 %. Матерчатые фильтры бывают рулонные и рукавные. Наиболее распространены рукавные фильтры.

В качестве фильтрующего материала в матерчатых фильтрах применяют различные тканевые и синтетические нетканые материалы. Наиболее эффективны нетканые синтетические материалы, изготовленные иглопробивным способом. Степень их очистки составляет свыше 98 %. Иглопробивные материалы поддаются регенерации, при этом пылезадерживающие свойства их меняются незначительно.

Рис 23 5. Схема очистки ваграночных газов рукавными фильтрами

Плотные хлопчатобумажные ткани, а также некоторые нетканые материалы не пригодны для очистки воздуха от минеральной пыли, так как быстро забиваются пылью и их сопротивление воздуху резко возрастает.

Рукавный фильтр (рис. 23.4) состоит из сварного листового кожуха, внутри которого помещается система фильтрующих матерчатых рукавов 3, и электрического вибратора 8 для встряхивания фильтра во время его очистки от пыли. Загрязненный воздух подается через входной патрубок 2, а очищенный воздух выходит через камеру 7 в патрубок 6. По мере накопления пыли в фильтрах их очищают. Для этого через отверстие, закрываемое с помощью пневмоцилиндра 4 крышкой с резиновым уплотнением 5, подается воздух в камеру 7, одновременно включается вибратор 8. Находящаяся в фильтрах пыль ссыпается в бункер 1. Пропускная способность таких фильтров в пределах 10—40 тыс. м3/ч. Диаметр рукавов 200— 250 мм, длина до 3 м, а их число от 24 до 120. Коэффициент очистки достигает 99 %. Материал рукавов — синтетическая или стеклянная ткань, выдерживающая температуру горячих газов до 250 °С.

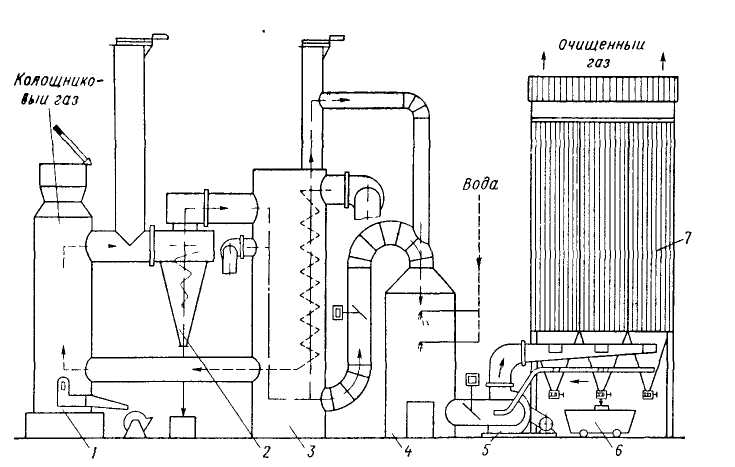

В последнее время начали применять рукавные фильтры для очистки горячих газов от плавильных агрегатов. Схема такого пылеулавливающего устройства для очистки ваграночных газов показана на рис 23.5. Горячие газы, отходящие от вагранки 1, вместе с воздухом (t = 300 °С) дожигаются в камере сгорания, откуда по трубопроводу, пройдя грубую очистку в циклоне 2, попадают в рекуператор 3 и охладитель 4. В охладителе температура газов понижается с 1000 до 250 °С. Количество газов, проходящих через рекуператор, регулируется заслонкой в зависимости от их температуры. Газы

Рис.

23.6. Электрофильтр

Рис.

23.6. Электрофильтр

охлаждаются водой, подаваемой под давлением.

Охлажденный воздух по трубопроводу подается вентилятором 5 по распределительному каналу в трехсекционный матерчатый рукавный фильтр 7 пропускной способностью 20 тыс. м3/ч. Для регулирования потока воздуха перед вентилятором установлен автоматический дроссельный клапан. В каждой секции имеется 32 рукавных фильтра диаметром 300 мм, длиной 7000 мм каждый. Общая площадь поверхности фильтров составляет 600 м2. Каждая секция имеет свой бункер. Запыленный воздух подается по распределительному каналу через патрубки в верхнюю часть бункеров. Через каждые 5 мин фильтры очищаются. Для этого предусмотрена вибрация опорной рамы, несущей рукава. При включении вибраторов пыль, осевшая на рукавах, ссыпается в бункера. Из бункеров пыль периодически выпускается в короб, установленный на тележке 6, и далее тележкой передается в зону действия грузоподъемных устройств для погрузки и дальнейшего транспортирования. Коэффициент очистки газа 99 %. Материал рукавов — графитизированная стеклянная ткань. Срок службы рукавов фильтра три — четыре года. За рукавными фильтрами требуется тщательный уход.

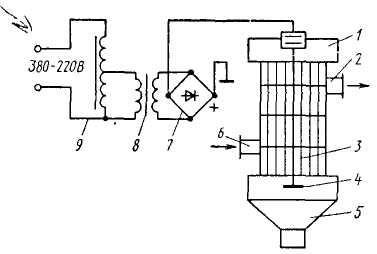

Электрофильтры. В этих аппаратах запыленный газ проходит через электрическое поле высокого напряжения, под действием которого газ ионизируется. Образующиеся ионы заряжают пылинки, находящиеся в газе. Заряженные пылинки, проходя через электрическое поле, притягиваются к образующим это поле электродам. Электрофильтр (рис. 23.6) состоит из корпуса 1, секций осадительных электродов 3, коронирующего электрода 4, бункера 5 для сбора пыли, патрубка 6 для входа запыленного газа и патрубка 2 для выхода очищенного. Автоматически через каждые 2—4 мин осадительные электроды каждой секции встряхиваются от пыли, которая отводится в бункер 5. Электрофильтр работает на постоянном токе напряжением до 100 кВ. Для получения постоянного тока обычно электрофильтр оборудуют преобразовательной электрической подстанцией, в которой установлены регулятор напряжения 9, трансформатор 8 и выпрямители 7, преобразующие переменный ток напряжением 380 В в постоянный. Коэффициент очистки 98 %.

Для более эффективной очистки отходящих газов иногда в электрофильтр встраивают батарейные циклоны.