- •20.2. Оборудование для очистки отливок металлической дробью

- •20 3. Специальные способы очистки

- •20 4 Техника безопасности при работе на галтовочных барабанах и дробеочистных машинах

- •Глава 21. Оборудование для отделения элементов литниковых систем, обрубки и исправления дефектов и окраски отливок

- •21.1. Рубильные молотки

- •21.2. Механическое отделение элементов литниковых систем от отливок

- •21.3. Оборудование для отрезки прибылей и литников абразивными кругами

- •21.4. Оборудование для обрубки отливок методами газовой и воздушно-дуговой резки и устранение дефектов отливок

- •21.5. Оборудование для зачистки отливок шлифовальными кругами

- •21.6. Автоматизация обдирочно-шлифовальной обработки отливок

- •21.7. Оборудование для окраски отливок

- •21.8. Техника безопасности при обрубке и зачистке отливок

- •22 1 Проектирование вентиляционных систем

- •Глава 23. Оборудование для очистки воздуха от пыле- и газовыделений

- •23.1. Выбор способа очистки

- •23.2. Сухие пылеуловители

- •23.3. Мокрые пылеуловители

- •Глава 24. Устройства для отсоса запыленного воздуха и газов от оборудования

- •24.1. Вентиляторы

- •23.2. Трубопроводы, вытяжные зонты, кожухи

- •24.3. Техника безопасности при эксплуатации пыле- и газоочистных устройств

- •25.1. Ленточные конвейеры

- •25.2. Тележечные конвейеры

- •25.3. Пластинчатые конвейеры

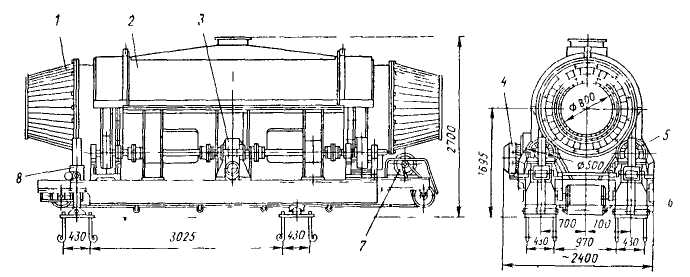

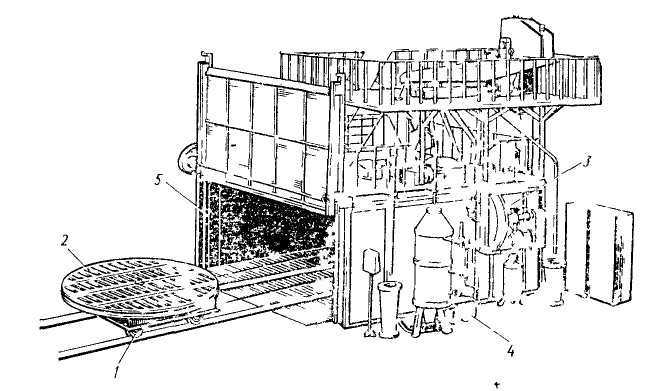

Рис 20 3. Галтовочный барабан непрерывного действия

Так

как момент, создаваемый загрузкой

относительно оси вращения

барабана

![]() ,

a

,

a

![]() ,

то

,

то

![]() .

.

Мощность (кВт) электродвигателя барабана

![]() ,

,

где

![]() — коэффициент полезного действия

привода барабана, на основе практических

данных принимают

= 0,6-0,8.

— коэффициент полезного действия

привода барабана, на основе практических

данных принимают

= 0,6-0,8.

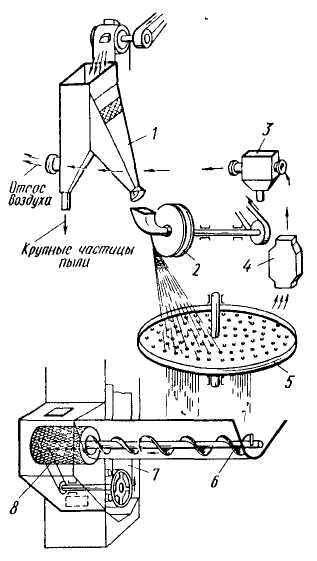

В крупносерийном и массовом производстве для очистки литников и отливок, мало подверженных бою, например тормозных колодок, применяют галтовочные барабаны непрерывного действия.

Галтовочный барабан непрерывного действия (рис. 20.3) представляет собой обечайку, с обеих концов которой приварены конусы 1 ля загрузки и выгрузки отливок. Ось обечайки имеет регулируемый наклон к горизонту под углом 4—10°. Благодаря наклону отливки при вращении обечайки продвигаются вдоль нее и очищаются в результате трения друг о друга. Вращающиеся части барабана закрыты кожухом 2, который патрубком соединяется с цеховой вентиляцией. Привод барабана осуществляется от электродвигателя 4 через червячный редуктор 3 и приводные катки. Обечайка расположена на приводных и свободно вращающихся опорных катках 5. Вдоль барабана проходит конвейер 6 уборки, который приводится в движение электродвигателем 7. Угол наклона обечайки регулируется с помощью механизма подъема 8.

20.2. Оборудование для очистки отливок металлической дробью

В литейных цехах широко применяют оборудование, в котором используется струйная очистка. По характеру получения абразивной струи это оборудование делят на дробеструйное, в котором очистной материал подается струей воздуха, и дробеметное, в котором очистной материал выбрасывается под действием центробежной силы. Имеются установки, в которых абразивный материал направляется струей воды под низким или высоким давлением. От вида

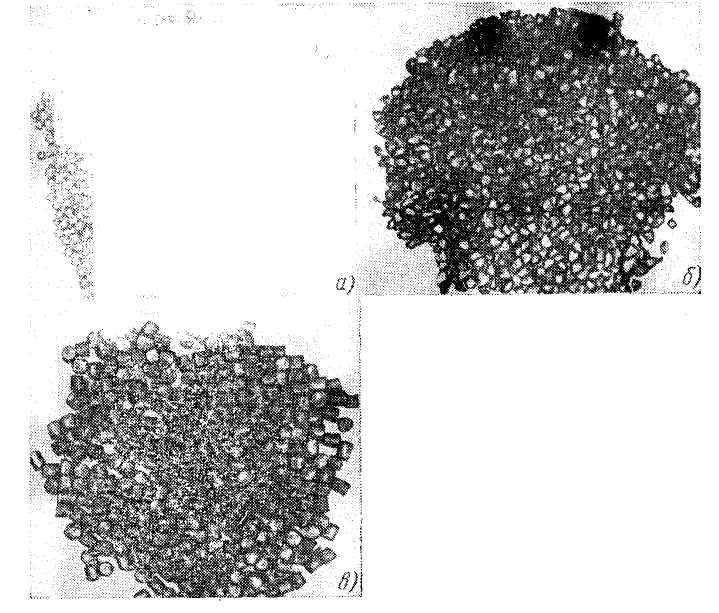

Рис. 20.4. Дробь техническая для очистки отливок

применяемого очистного материала зависят качество поверхности отливок, пропускная способность и экономические показатели работы очистного оборудования.

Для струйной очистки применяют разнообразные очистные материалы. ГОСТ 11964—81Е предусматривает пять видов дроби технической из чугуна и стали для дробеметной и дробеструйной очистки отливок. Это дробь чугуна литая ДЧЛ (рис. 20.4, а), дробь чугунная колотая ДЧК (рис. 20.4, б), дробь стальная литая ДСЛ, дробь стальная колотая ДСК и дробь стальная рубленая из проволоки ДСР (рис. 20.4, в). В зависимости от вида и назначения предусмотрено 16 номеров дроби, отличающейся размерами. Самый малый № 01 предусматривает размер дробины до 0,1 мм, самый большой № 6 — от 5,5 до 8 мм. Для очистки отливок в зависимости от их размера рекомендуются следующие номера дроби: № 08 для мелких отливок; № 1; 1,2 и 1,5 для средних отливок; № 2; 2,5; 3; 3,5 и 4 для средних, тяжелых и особо тяжелых отливок. На выбор дроби влияет также необходимая шероховатость необрабатываемых поверхностей.

Помимо дроби из чугуна и стали применяют дробь из цветных сплавов (алюминиевых и медных), а также абразивные средства из неметаллов как минерального, так и органического состава. Из струйных методов очистки наибольшее распространение имеет дробе-метный.

Существо дробеметной очистки состоит в направлении на очищаемую поверхность отливки струи дроби, разогнанной в дробеметном аппарате до скорости 40—100 м/с.

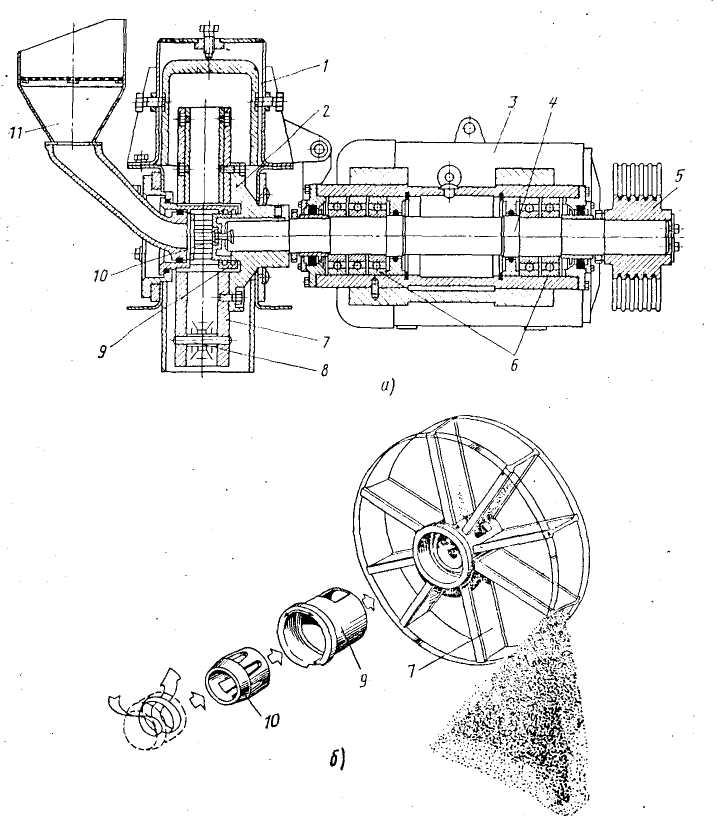

Рис. 20.5. Дробеметный аппарат:

а — конструкция; б — принцип действия

На рис. 20.5 показаны конструкция и принцип действия дробеметного аппарата. Основные узлы дробеметного аппарата: электродвигатель привода 3, шпиндель, ротор 2, загрузочная воронка 11распределительная коробка 10 и кожух 1.

Шпиндель предназначен для передачи вращательного движения от электродвигателя к ротору. Он включает вал 4, вращающийся в подшипниках 6, и шкив 5. Ротор служит для придания дроби необходимой скорости; он состоит из двух дисков, радиально расположенных лопастей и крыльчатки (импеллера). Распределительная коробка имеет окно, положение которого можно изменить при

Рис. 20 6. Дробеструйный аппарат

а — принцип работы, б — конструкция двухкамерного аппарата, 1— верхняя камера, 2 — клапан 3 - средняя камера, 4 — сетчатый фильтр, 5 — переключатель 6 — трехходовой кран, 7 — трубка для подачи воздуха в камеры, 8 — нижняя камера, 9 — крышка люка, 10 — водоотделитель, 11 — запорный кран, 12 — смесительная камера, 13 — бронированный резиновый шланг, 14 — трубка для продувки отверстия подачи дроби в смесительную камеру, 15 — сетка

повороте коробки и таким образом изменить направление струи дроби при вылете из аппарата. Загрузочная воронка служит для подачи дроби из сепаратора в полость крыльчатки. Кожух предотвращает вылет дроби во внешнюю среду; он состоит из корпуса и крышки. Корпус и крышка внутри облицованы сменными литыми щитами.

Дробь самотеком поступает в крыльчатку, разгоняется лопастями крыльчатки и под действием центробежной силы выбрасывается через окно распределительной коробки 9. Затем дробь подхватывается лопастями 7 дробеметного аппарата, получает во время движения по ним высокую скорость и направляется в зону очистки. Лопасти крепятся к дискам специальными штифтами 8. Отливки, имеющие глубокие внутренние карманы и обширные полости, в которые трудно направить струю дроби из дробеметного аппарата, подвергают долбеструйной очистке, хотя энергетические затраты при ней в несколько раз выше, а санитарно-гигиенические условия работы хуже.

Для придания скорости струе дроби используют всасывающие и нагнетательные дробеструйные аппараты (рис. 20.6). Аппарат имеет герметично закрываемый бак, в котором под давлением сжатого воздуха находится дробь. Под действием силы тяжести и давления

Р ис.

20 7. Принципиальная схема дробеметной

очистной машины

ис.

20 7. Принципиальная схема дробеметной

очистной машины

сжатого воздуха, которое в баке выше, чем в смесительной камере, дробь подается в последнюю и увлекается оттуда через шланг к рабочему соплу. Для пополнения бака дробью перекрывают поток сжатого воздуха в полость и соединяют ее с атмосферой. При этом клапан опускается, и дробь из загрузочной воронки через верхнюю камеру под действием силы тяжести попадает в полость бака. Для обеспечения непрерывности работы аппарат делают двухкамерным.

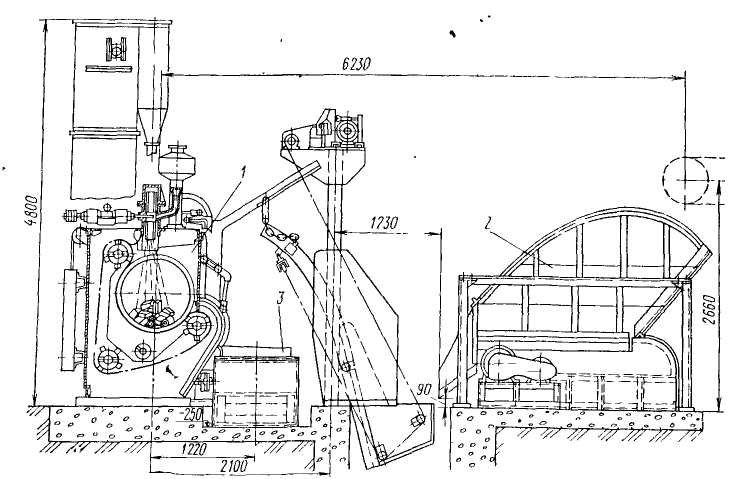

Дробеметные очистные машины состоят из однотипных элементов, к основным из которых относятся (рис. 20 7) дробеметные аппараты 2, система циркуляции дроби (шнековый конвейер 6, ковшовый элеватор 7 и др.), система сепарации дроби (барабанное сито 8, воздушный сепаратор 1), а также элементы ограждения и пылеотсоса 3, 4, но имеют различные устройства для подачи отливок под струю дроби (на схеме — это вращающийся стол 5). Метод подачи отливок под струю дроби и размещение очистных аппаратов определяют конструкцию дробеметного очистного оборудования, которое разделяют на барабаны, столы, камеры и специальные установки.

По характеру работы это оборудование бывает периодического и непрерывного действия.

В дробеметном ленточном барабане периодического действия отливки очищаются в рабочем пространстве, образуемом пластинчатым конвейером и торцовыми дисками.

Конвейер имеет два направления движения — рабочее, при котором отливки кантуются в рабочем пространстве, и обратное, предназначенное для выгрузки отливок. Над рабочим пространством устанавливают один или два дробеметных аппарата. Отливки в дробеметный ленточный барабан обычно загружают скиповым подъемником. На рис. 20.8 показана схема барабана периодического действия, встроенного в непрерывный поток очистки. Отливки конвейером непрерывно подаются в промежуточный бункер-накопитель 2, из которого порциями перегружаются в ковш скипового подъемника. По мере очистки порции отливок (10—15 мин) скиповый подъемник загружает отливки в барабан 1. Очищенные отливки пластинчатым конвейером барабана подаются на пластинчатый конвейер выгрузки 3 и транспортируются на участок абразивной зачистки.

Рис. 20 8. Дробеметный очистной барабан периодического действия, встроенный в непрерывный поток очистки

Отечественной промышленностью выпускаются барабаны для массы загрузки 500—3000 кг отливок. Для очистки отливок, подверженных бою, выпускаются барабаны, в которых металлический пластинчатый конвейер заменен резиновой лентой.

Барабаны периодического действия имеют наиболее высокий коэффициент эффективного потока дроби, так как в них отливки постоянно находятся в зоне наиболее интенсивного потока дроби. Барабаны допускают регулирование продолжительности очистки в зависимости от вида отливок и требований к качеству обработки. Благодаря отмеченным преимуществам они получили наибольшее распространение по сравнению с другими очистными машинами при различном характере производства.

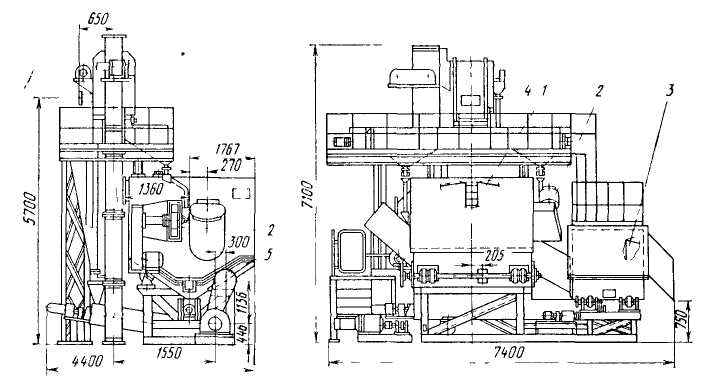

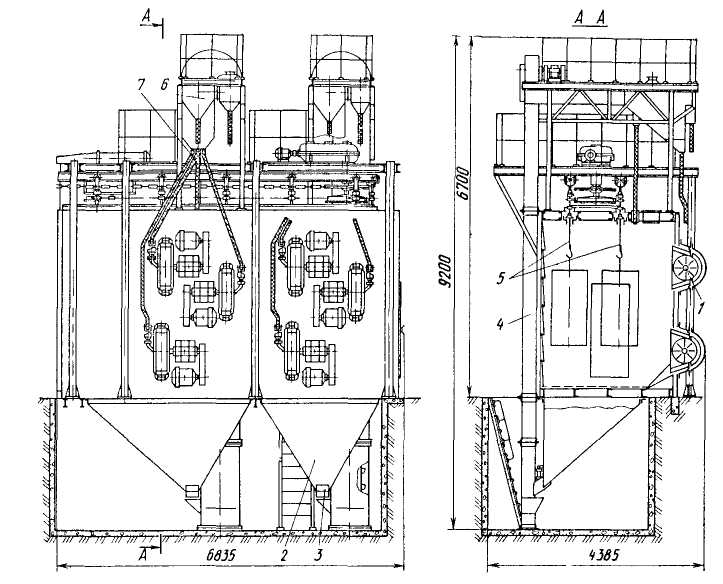

Барабаны непрерывного действия (рис. 20.9) применяют для очистки отливок массой до 50 кг в поточных линиях очистки в сочетании с галтовочными барабанами предварительной очистки, выбивки стержней и отделения литников и прибылей. Основное преимущество барабанов непрерывного действия — сравнительно простая их загрузка и разгрузка.

Барабаны непрерывного действия изготовляют на основе как ленточных механизмов, так и обечаек. Барабан с обечайками имеет следующие основные части: барабан очистной 1, барабан отделительный 3, два дробеметных аппарата 2, воздушно-механический сепаратор 4, системы дробеобращения и пылеотсоса.

Очистной барабан цилиндрической формы имеет по торцам конусы, а снаружи два бандажа, которыми опирается на четыре катка, два из них приводные 5. Внутренняя полость барабана облицована

Рис. 20.9. Барабан очистной дробеметный непрерывного действия

сменными броневыми плитами. Для снижения уровня шума полость барабана между броневыми плитами и обечайкой заполнена резиной. Отделительный барабан служит для освобождения отливок от дроби.

Для очистки мелких тонкостенных отливок, подверженных бою при литье, имеющих тонкие выступающие части, а также отливок типа плоских дисков рекомендуется применять очистные столы.

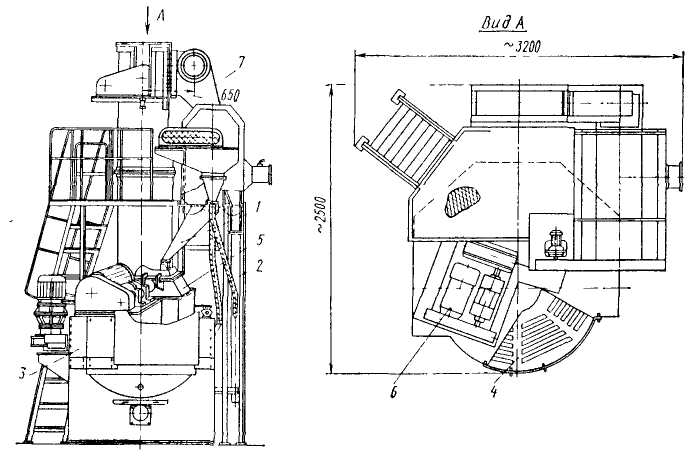

Дробеметные очистные столы представляют собой плоскую карусель, часть которой закрыта и находится в зоне очистки, а другая часть выходит наружу для загрузки, разгрузки и перемены положе-

Рис 20 11 Камера очистная дробеметная периодического действия

Рис 20 12 Камера очистная дробеметная непрерывного деиствия

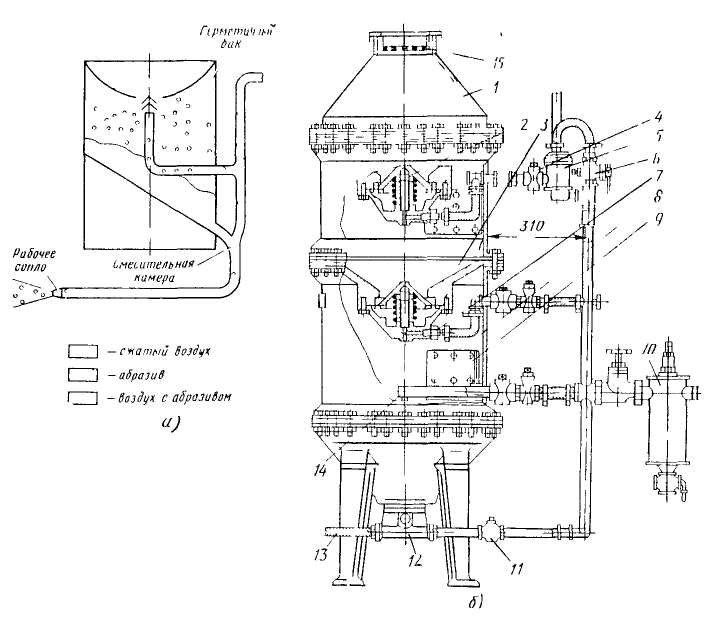

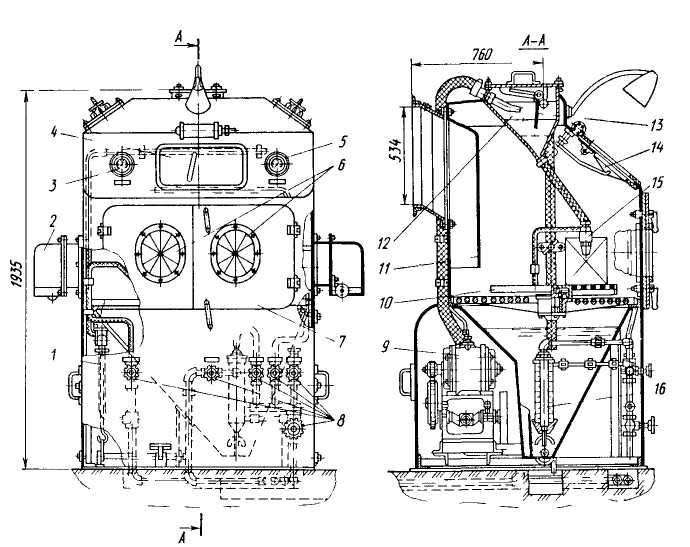

Рис 20 13 Универсальная гидропескоструйная камера

1 — камера 2 — окно для ввода длинномерных деталей 3 — манометр давления пульпы 4 — смотровое окно 5 — манометр давления воздуха. 6 — лазы для рук 7 — загрузочная дверца, 8 — краны управления, 9 — растворонасос 10 — вращающийся стол 11 — вытяжной короб 12 — верхний бункер 13 — поворотно-передвижной экран 14 — стеклоочиститель 15 — струйный аппарат 16 — барботер

ния отливок. У столов непрерывного действия карусель вращается без остановок, перемещая отливки под дробеметными аппаратами. В столах периодического действия отливки устанавливаются на специальные вращающиеся тарели, число которых на карусели в пределах 2—12

При работе такого стола карусель периодически останавливается, а тарели вращаются в зоне очистки под потоком дроби Для ускорения процесса загрузки и разгрузки тарели делают съемными.

На рис 20 10 показан дробеметный очистной стол непрерывного действия Вращающийся стол 4 приводится в движение от электродвигателя 6 через фрикционный привод Поток дроби направляется, на отливки, устанавливаемые на столе дробеметным аппаратом 5, расположенным на крыше кожуха 3 Дробь вместе с отходами элеватором 2 поднимается к сепаратору 7 и после очистки распределителем 1 подается в дробеметный аппарат

Крупные и тяжелые отливки очищаются в камерах периодического действия (рис 20 11) Отливки в таких камерах устанавливают на движущиеся столы 1, которые в большинстве случаев имеют вращающиеся платформы 2 Грузоподъемность столов достигает 500 кН и более. В рабочем пространстве 5 камеры отливка вращается на

платформе, подвергаясь воздействию потоков дроби от нескольких дробеметных аппаратов 3 Камеры обычно снабжают также дробеструйными аппаратами 4, с помощью которых очищают карманы и полости отливок.

В условиях крупносерийного и массового производства широко применяют камеры непрерывного действия (рис 20 12) В этих камерах отливки закрепляются на подвесках 5, которые цепью подаются в зону очистки и вращаются там, подставляя отливки под потоки дроби, направляемые дробеметными аппаратами 1. Камеры оснащают мощными системами дробеочистки, включающими бункера 2, грохоты 3, элеваторы 4 и воздушные сепараторы 6, и системами транспортирования 7 очищенной дроби. Для очистки мелких отливок главным образом из цветных сплавов широко применяют универсальные гидропескоструиные камеры (рис 20 13)