- •I. Сущность и содержание понятия "организация производства"

- •2. Жизненный цикл машины

- •3. Гибкость и конкурентоспособность производства - важнейшие черты предприятия в рыночной экономике

- •Тема 2. Формы производственных предприятий

- •1. Типы предприятий

- •2. Цели и функции фирмы

- •3. Организационно-правовые формы частных предприятий в Республике Казахстан

- •3.1. Хозяйственные товарищества

- •3.2. Субъекты малого предпринимательства

- •3.3. Производственный кооператив

- •4. Государственные предприятия

- •Тема 3. Производственный процесс и принципы его рациональной организации

- •1. Понятие производственного процесса. Виды производственных процессов

- •2. Принципы рациональной организации производственного процесса

- •Тема 4. Типы производства

- •1. Понятие о типе производства

- •2. Организационные и технико-экономические особенности различных типов производства

- •3.Специализация рабочих мест в зависимости от типа производства

- •Тема 5. Организация производственного процесса во времени

- •1. Структура производственного цикла

- •2. Расчет длительности производственного цикла

- •Тема 6. Организация производственного процесса в пространстве

- •1. Производственная структура предприятия

- •2. Виды производственной структуры предприятия и его подразделений

- •3. Производственная структура цеха

- •4. Генеральный план предприятия

- •Тема 7. Методы организации производственных процессов

- •1. Организация непоточного производства

- •2. Общая характеристика поточного производства

- •Тема 8. Организация поточного производства

- •1. Подготовка внедрения и насчет параметров поточной линии

- •2. Рациональная планировка оборудования и выбор межоперационных, транспортных средств

- •3. Разметка распределительного, конвейера

- •4. Современные тенденции развития поточного производства

- •Тема 9. Организация автоматического производства

- •1. Общая характеристика автоматического производства

- •2. Гибкие производственные системы

- •3. Области применения и экономическая эффективность

- •Тема 10. Управление качеством

- •1. Понятие качества

- •2. Значение повышения качества

- •3. Становление менеджмента качества. Развитие систем качества

- •4. Методологические основы управления качеством

- •5. Сертификация продукции

- •Тема 11. Организация подготовки производства новой продукции

- •1. Задачи и содержание подготовки производства новой продукции

- •2. Научно-исследовательские работы, изобретательство и рационализация

- •3. Системы автоматизированного проектирования и технической подготовки производства

- •Тема 12. Организация конструкторской подготовки производства

- •1. Содержание и стадии конструкторской подготовки производства

- •2. Основные требования, предъявляемые к конструкции новой машины

- •3. Подразделения завода по конструкторской подготовке производства

- •Тема 13. Организация технологической подготовки производства

- •1. Содержание и основные этапы технологической подготовки производства

- •2. Технологическая стандартизация, унификация, типизация и их эффективность

- •3. Подразделения завода по технологической подготовке производства

- •Тема 14. Организация ремонтного хозяйства

- •1. Система планово-предупредительного ремонта оборудования

- •2. Организация технического обслуживания оборудования

- •3. Организация ремонтов оборудования

- •4. Заводские подразделения ремонтного хозяйства

- •Тема 15. Организация инструментального хозяйства

- •1. Задачи инструментального хозяйства завода

- •2. Расчет потребности в инструменте

- •3. Организация хранения, учета и выдачи инструмента

- •4. Организация эксплуатации инструмента

- •5. Подразделения инструментального хозяйства завода

- •Тема 16. Организация энергетического хозяйства

- •1. Характер энергетических процессов и энергоносители на машиностроительном предприятии

- •2. Основные источники и схемы энергоснабжения машиностроительных предприятий

- •3. Структура энергетического хозяйства

- •Тема 17. Организация транспортного хозяйства, материально-технического снабжения и складского хозяйства

- •1. Задачи и структура внутризаводского транспорта

- •2. Расчет грузопотоков, система организации перевозок, расчет потребного количества транспортных средств

- •3. Организация материально-технического обеспечения

- •4. Организация складского хозяйства

- •1 Назначение курсового проекта

- •2 Содержание курсового проекта

- •3 Руководство, оформление и сдача проекта

- •4 Срок выполнения проекта

- •1 Исходные данные для проектирования

- •2 Введение

- •3 Обоснование типа производства

- •4 Расчет основных параметров поточной линии

- •5 Построение стандарт-плана поточной линии

- •6 Планировка участка поточной линии

- •7 Выбор транспортных средств

- •8 Расчет численности работающих

- •9 Расчет потребности в основных материалах и энергии

- •10 Основные технико-экономические показатели работы поточной линии

6 Планировка участка поточной линии

Планировка – это план расположения технологического оборудования, транспортных средств и рабочих мест. На плане также должны быть показаны: строительные элементы здания: стены, колонны, оконные проемы, ворота, проходы, проезды, площадки для размещения заготовок и готовых изделий. План выполняется в масштабе 1:100 или 1:50 с использованием условных обозначений (табл.6). Оборудование на плане изображается условным контуром, размеры которого принимаются по каталогам. Условные контуры наиболее распространенных металлообрабатывывающих станков показаны в приложении 1, их краткие технические характеристики и габаритные размеры приведены в приложении 2.

Поточная линия, как правило, располагается вдоль пролета здания. В зависимости от длины пролета и площади участка, отведенного для поточной линии, ее конфигурация может быть прямолинейной, П – образной, зигзагообразной, кольцевой и т.д. Оборудование может быть размещено в один или два ряда; вдоль, поперек и под углом к оси линии. План должен отвечать принципу прямоточности. Конец и начало линии должны примыкать к воротам в здание или главным проходам. На площадке участка должны быть предусмотрены место для мастера (застекленная кабина) и место для контролера (в конце линии) площадью не менее 6м2 каждое.

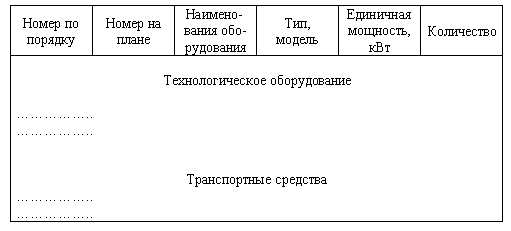

На чертеже планировки участка или в пояснительной записке должна быть помещена спецификация оборудования (табл.5).

Таблица 5. Спецификация оборудования

Шаг колонн здания рекомендуется принимать равным 6, 12м, а ширину пролета 12,18,24м. Нормы расстояний между оборудованием и элементами зданий даны в приложении 3; нормы расстояний между поточными линиями станков и межоперационными транспортными средствами – в приложении 3.

На плане должны быть указаны границы участка и его размеры. В площадь участка включаются места, занятые технологическим оборудованием, проходами и проездами связанными с линией, межоперационными транспортным, площадками для размещения заготовок и готовых изделий, местами мастеров и контролеров.

В конце раздела указывается площадь участка в квадратных метрах.

7 Выбор транспортных средств

В курсовом проекте должны быть выбраны межоперационные транспортные средства, а также транспортные средства для перемещения партий подаваемых к началу поточной линии заготовок, вывозки готовых изделий, перемещения заделов и других грузов. Главной задачей при этом является выбор межоперационного транспорта. Выбор межоперационного транспортного средства зависит от массы, формы, размера обрабатываемого изделия, необходимой скорости передачи изделия по операциям.

Транспортные средства, применяемые для межоперационной транспортировки деталей, можно разделить на три группы: периодического действия; приводные непрерывного действия, бесприводные.

К первой группе относятся электрические и ручные тележки, поворотные и консольные краны, кран-балки с тельферами, мостовые электрические краны.

Транспортные средства первой группы применяются для передачи изделий транспортными партиями или передачи одиночных изделий относительно большой массы (тяжелых для перемещения вручную).

Во вторую группу транспортных средств входят конвейеры различных видов.

Приводные конвейеры наиболее полно отвечают требованиям поточного производства. На участке механической обработки деталей наибольшее распространение получили подвесные цепные конвейеры, представляющие собой замкнутое тяговое устройство в виде цепи с каретками (лотками или крюками) для подвески перемещаемых деталей.

К этой же группе относятся монорельсы с электроталями, проложенные вдаль поточной линии. Преимущества цепных конвейеров и монорельсов в том, что они могут располагаться над станком и позволяют подводить обрабатываемую деталь непосредственно к патрону токарного и столу другого станка для закрепления ими снятия. Кроме подвесных конвейеров применяются напольные, ленточные, пластинчатые или тележечные. Конвейеры могут иметь ширину от 200 до 600 мм.

К третьей группе транспортных средств относятся бесприводные рольганги, склизы, лотки и желоба. На рольгангах (роликовых столах) с неприводными роликами движение грузов происходит (при горизонтальном расположении роликов) под действием приложенной к грузам силы рабочего, или (при наклонном расположении роликов – наклон 2-30) под воздействием собственного веса. Рольганги бывают в виде сплошных роликовых столов, расположенных вдоль рабочих мест, или отдельных коротких секций, соединяющихся только соседние рабочие места. При необходимости рольганги устанавливаются с закруглениями (средний радиус закругления 1100 – 1800 мм). При значительной длине рольганга в нем устраиваются, проходы – подъемные секции на шарнирах.

Для снятия деталей с конвейеров и рольгангов используются тельферы и пневматические подъемники, которые размещаются на монорельсах, чтобы обеспечить подачу груза в рабочую зону станка.

Склизы служат для перемещения деталей имеющих плоские опорные поверхности.

Скаты предназначены для перемещения цилиндрических или шарообразных деталей. Они могут быть в виде одного или нескольких наклонных желобов или наклонного металлического каркаса с направляющими. Скаты и склизы, собирают из стандартных секций длиной 1,5 – 2 м с уклоном 1:10 – 1: 15.

В пояснительной записке к курсовому проекту необходимо дать обоснование выбора транспортных средств, на плане поточной линии согласовать размещение транспортных средств с расположением оборудования.

В таблице 6 приведены условные обозначения транспортных средств, применяемых на заводах машиностроения.

Таблица 6 Условное обозначение строительных элементов, подъемно-транспортного и технологического оборудования