- •I. Сущность и содержание понятия "организация производства"

- •2. Жизненный цикл машины

- •3. Гибкость и конкурентоспособность производства - важнейшие черты предприятия в рыночной экономике

- •Тема 2. Формы производственных предприятий

- •1. Типы предприятий

- •2. Цели и функции фирмы

- •3. Организационно-правовые формы частных предприятий в Республике Казахстан

- •3.1. Хозяйственные товарищества

- •3.2. Субъекты малого предпринимательства

- •3.3. Производственный кооператив

- •4. Государственные предприятия

- •Тема 3. Производственный процесс и принципы его рациональной организации

- •1. Понятие производственного процесса. Виды производственных процессов

- •2. Принципы рациональной организации производственного процесса

- •Тема 4. Типы производства

- •1. Понятие о типе производства

- •2. Организационные и технико-экономические особенности различных типов производства

- •3.Специализация рабочих мест в зависимости от типа производства

- •Тема 5. Организация производственного процесса во времени

- •1. Структура производственного цикла

- •2. Расчет длительности производственного цикла

- •Тема 6. Организация производственного процесса в пространстве

- •1. Производственная структура предприятия

- •2. Виды производственной структуры предприятия и его подразделений

- •3. Производственная структура цеха

- •4. Генеральный план предприятия

- •Тема 7. Методы организации производственных процессов

- •1. Организация непоточного производства

- •2. Общая характеристика поточного производства

- •Тема 8. Организация поточного производства

- •1. Подготовка внедрения и насчет параметров поточной линии

- •2. Рациональная планировка оборудования и выбор межоперационных, транспортных средств

- •3. Разметка распределительного, конвейера

- •4. Современные тенденции развития поточного производства

- •Тема 9. Организация автоматического производства

- •1. Общая характеристика автоматического производства

- •2. Гибкие производственные системы

- •3. Области применения и экономическая эффективность

- •Тема 10. Управление качеством

- •1. Понятие качества

- •2. Значение повышения качества

- •3. Становление менеджмента качества. Развитие систем качества

- •4. Методологические основы управления качеством

- •5. Сертификация продукции

- •Тема 11. Организация подготовки производства новой продукции

- •1. Задачи и содержание подготовки производства новой продукции

- •2. Научно-исследовательские работы, изобретательство и рационализация

- •3. Системы автоматизированного проектирования и технической подготовки производства

- •Тема 12. Организация конструкторской подготовки производства

- •1. Содержание и стадии конструкторской подготовки производства

- •2. Основные требования, предъявляемые к конструкции новой машины

- •3. Подразделения завода по конструкторской подготовке производства

- •Тема 13. Организация технологической подготовки производства

- •1. Содержание и основные этапы технологической подготовки производства

- •2. Технологическая стандартизация, унификация, типизация и их эффективность

- •3. Подразделения завода по технологической подготовке производства

- •Тема 14. Организация ремонтного хозяйства

- •1. Система планово-предупредительного ремонта оборудования

- •2. Организация технического обслуживания оборудования

- •3. Организация ремонтов оборудования

- •4. Заводские подразделения ремонтного хозяйства

- •Тема 15. Организация инструментального хозяйства

- •1. Задачи инструментального хозяйства завода

- •2. Расчет потребности в инструменте

- •3. Организация хранения, учета и выдачи инструмента

- •4. Организация эксплуатации инструмента

- •5. Подразделения инструментального хозяйства завода

- •Тема 16. Организация энергетического хозяйства

- •1. Характер энергетических процессов и энергоносители на машиностроительном предприятии

- •2. Основные источники и схемы энергоснабжения машиностроительных предприятий

- •3. Структура энергетического хозяйства

- •Тема 17. Организация транспортного хозяйства, материально-технического снабжения и складского хозяйства

- •1. Задачи и структура внутризаводского транспорта

- •2. Расчет грузопотоков, система организации перевозок, расчет потребного количества транспортных средств

- •3. Организация материально-технического обеспечения

- •4. Организация складского хозяйства

- •1 Назначение курсового проекта

- •2 Содержание курсового проекта

- •3 Руководство, оформление и сдача проекта

- •4 Срок выполнения проекта

- •1 Исходные данные для проектирования

- •2 Введение

- •3 Обоснование типа производства

- •4 Расчет основных параметров поточной линии

- •5 Построение стандарт-плана поточной линии

- •6 Планировка участка поточной линии

- •7 Выбор транспортных средств

- •8 Расчет численности работающих

- •9 Расчет потребности в основных материалах и энергии

- •10 Основные технико-экономические показатели работы поточной линии

2. Расчет потребности в инструменте

Под нормой расхода понимается количество инструмента, необходимого для выполнения определенного объема работы: в массовом и крупносерийном производстве норма устанавливается обычно на 1000 (или на 100) деталей, в единичном и мелкосерийном — на 1000 (или на 100) часов работы оборудования.

В массовом и крупносерийном производстве норма расхода режущего инструмента определяется по формуле:

,

,

где tм – продолжительность работы инструмента при обработке одной детали, мин;

Тиз - полный период стойкости инструмента, ч;

Ку — коэффициент случайной убыли инструмента. (1,3..1,05).

Обычно Тиз инструмента каждого наименования устанавливается нормативами.

Норму расхода измерительного инструмента можно установить по формуле

,

,

где с — количество промеров на одну деталь;

Кв — коэффициент, отражающий долю выборочного контроля (при сплошном контроля Кв=1);

Мст — стойкость инструмента, т. е. количество измерений до его предельного износа.

Стойкость измерительного инструмента зависит от его назначения, типа, материала измеряемой детали, точности обработки.

В единичном и мелкосерийном производстве норма расхода инструмента устанавливается на 1000 часов работы по каждому типу оборудования:

Нр = 1000 Кз Км Кд Ко / Тпз,

где Кз — плановый коэффициент загрузки оборудования;

Км — коэффициент, характеризующий долю машинного времени в штучном;

Кд — коэффициент, характеризующий долю машинного времени работы с инструментом данного типоразмера; Ко — коэффициент одновременности использования инструментов.

Располагая нормами расхода конкретных видов инструментов, можно рассчитать потребность их на годовую программу выпуска продукции:

U = NH/1000, или U = FH/1000,

где N — программа выпуска деталей данного наименования (для массового и крупносерийного производства), шт.;

F - годовой объем работы оборудования данного вида, ч;

Н — норма расхода соответствующего вида и типа инструмента, шт.

3. Организация хранения, учета и выдачи инструмента

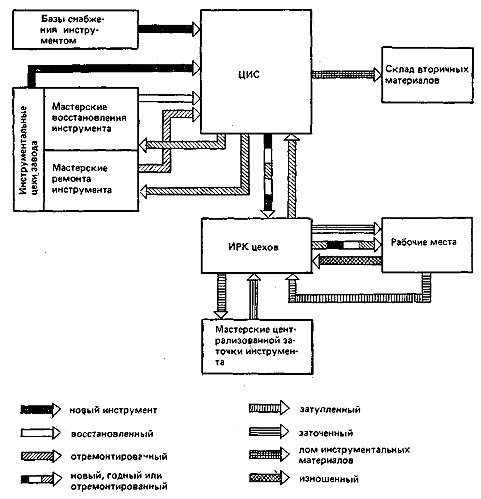

Выполнение функций по приемке, хранению, учету и выдаче инструмента в целом на предприятии возлагается на центральный инструментальный склад (ЦИС), а в цехах — на инструментально-раздаточные кладовые (ИРК).

Весь новый инструмент, полученный от поставщиков и изготовленный в инструментальных цехах завода, хранится в ЦИС. На каждый инструмент заполняется карточка и отводится определенная ячейка (полка) для его хранения.

ЦИС осуществляет выдачу инструмента в ИРК цехов на основе их требований или лимитно-заборных карт. Выдачу инструмента на рабочие места ИРК осуществляет в обмен на затупленный или изношенный. Затупленный инструмент ИРК направляет в заточку, а изношенный — сдает на ЦИС. Кругооборот инструмента и взаимосвязь отдельных подразделений завода показаны на рис. 15.1.

Рисунок 15.1 - Схема обращения инструмента на машиностроительном заводе

Для каждого цеха на каждый инструмент определенного типоразмера, потребность в котором возникает периодически, должен быть установлен лимит расхода на установленный период времени. Выдача инструмента цехам производится в пределах установленного лимита по требования или лимитно-заборным картам. Преимущественно применения лимитно-заборных карт заключается в постоянном контроле за расходом инструмента, что приводит к его экономии, и в сокращении документации по оформлению. Выдача и учет инструмента на рабочие места, и возврат его в ИРК организуются в зависимости от его применяемости, типа производства и принятой системы обслуживания. Главное требование к организации системы обслуживания рабочих мест — сокращение до минимума потерь рабочего времени основных производственных рабочих на получение и смену инструмента. В зависимости от участия в этом процессе основного рабочего различают активную и пассивную системы обеспечения рабочих мест инструментом. При активной системе все необходимые инструменты периодически доставляются на рабочие места; при пассивной — производственный рабочий осуществляет доставку необходимых инструментов из ИРК на свое рабочее место.

Смена режущего инструмента может производиться принудительно или в зависимости от его износа. При принудительной смене инструмент заменяется через отрезки времени, равные его стойкости. Смена инструмента в результате его износа осуществляется при появлении его признаков и затуплении инструмента.

В массовом производстве наиболее прогрессивной является активная система с принудительной сменой инструмента.

В единичном и мелкосерийном производстве для учета инструмента (режущего, измерительного, специальных приспособлений), выдаваемого для временного пользования, применяются марочные системы.

Сущность марочной системы состоит в том, что рабочему выдается определенное количество марок-жетонов (обычно до 10), на которых выбит его табельный номер. В обмен на эту марку лично или через вспомогательного рабочего он имеет право получить из ИРК необходимый ему инструмент для временного пользования.

При одно-марочной системе принятая от рабочего марка помещается в ячейку стеллажа инструментальной кладовой. Таким образом, можно легко установить количество инструмента, находящегося на рабочем месте, и рабочего, которому он выдан, хотя трудно определить, какое общее количество инструмента находится у рабочего, так как его марки размещены в разных ячейках.

При двух марочной системе на инструмент каждого типоразмера заводится индексная инструментальная марка, на которой выбивается индекс и размер. Кроме того, в ИРК заводится контрольная доска, где указаны табельные номера рабочих и вывешиваются марки. При выдаче рабочему инструмента индексная марка извлекается из ячейки, где хранится данный инструмент, и навешивается под табельным номером рабочего, а марка с табельным номером помещается в соответствующую ячейку, как и при одно-марочной системе. При двух марочной системе можно легко установить, какой инструмент и в каком количестве получен рабочим.

Инструмент постоянного пользования (ключи, рукоятки, патроны, оправки и др.) во всех типах производства выдается рабочему, при этом производится запись в инструментальную книжку.