- •I. Сущность и содержание понятия "организация производства"

- •2. Жизненный цикл машины

- •3. Гибкость и конкурентоспособность производства - важнейшие черты предприятия в рыночной экономике

- •Тема 2. Формы производственных предприятий

- •1. Типы предприятий

- •2. Цели и функции фирмы

- •3. Организационно-правовые формы частных предприятий в Республике Казахстан

- •3.1. Хозяйственные товарищества

- •3.2. Субъекты малого предпринимательства

- •3.3. Производственный кооператив

- •4. Государственные предприятия

- •Тема 3. Производственный процесс и принципы его рациональной организации

- •1. Понятие производственного процесса. Виды производственных процессов

- •2. Принципы рациональной организации производственного процесса

- •Тема 4. Типы производства

- •1. Понятие о типе производства

- •2. Организационные и технико-экономические особенности различных типов производства

- •3.Специализация рабочих мест в зависимости от типа производства

- •Тема 5. Организация производственного процесса во времени

- •1. Структура производственного цикла

- •2. Расчет длительности производственного цикла

- •Тема 6. Организация производственного процесса в пространстве

- •1. Производственная структура предприятия

- •2. Виды производственной структуры предприятия и его подразделений

- •3. Производственная структура цеха

- •4. Генеральный план предприятия

- •Тема 7. Методы организации производственных процессов

- •1. Организация непоточного производства

- •2. Общая характеристика поточного производства

- •Тема 8. Организация поточного производства

- •1. Подготовка внедрения и насчет параметров поточной линии

- •2. Рациональная планировка оборудования и выбор межоперационных, транспортных средств

- •3. Разметка распределительного, конвейера

- •4. Современные тенденции развития поточного производства

- •Тема 9. Организация автоматического производства

- •1. Общая характеристика автоматического производства

- •2. Гибкие производственные системы

- •3. Области применения и экономическая эффективность

- •Тема 10. Управление качеством

- •1. Понятие качества

- •2. Значение повышения качества

- •3. Становление менеджмента качества. Развитие систем качества

- •4. Методологические основы управления качеством

- •5. Сертификация продукции

- •Тема 11. Организация подготовки производства новой продукции

- •1. Задачи и содержание подготовки производства новой продукции

- •2. Научно-исследовательские работы, изобретательство и рационализация

- •3. Системы автоматизированного проектирования и технической подготовки производства

- •Тема 12. Организация конструкторской подготовки производства

- •1. Содержание и стадии конструкторской подготовки производства

- •2. Основные требования, предъявляемые к конструкции новой машины

- •3. Подразделения завода по конструкторской подготовке производства

- •Тема 13. Организация технологической подготовки производства

- •1. Содержание и основные этапы технологической подготовки производства

- •2. Технологическая стандартизация, унификация, типизация и их эффективность

- •3. Подразделения завода по технологической подготовке производства

- •Тема 14. Организация ремонтного хозяйства

- •1. Система планово-предупредительного ремонта оборудования

- •2. Организация технического обслуживания оборудования

- •3. Организация ремонтов оборудования

- •4. Заводские подразделения ремонтного хозяйства

- •Тема 15. Организация инструментального хозяйства

- •1. Задачи инструментального хозяйства завода

- •2. Расчет потребности в инструменте

- •3. Организация хранения, учета и выдачи инструмента

- •4. Организация эксплуатации инструмента

- •5. Подразделения инструментального хозяйства завода

- •Тема 16. Организация энергетического хозяйства

- •1. Характер энергетических процессов и энергоносители на машиностроительном предприятии

- •2. Основные источники и схемы энергоснабжения машиностроительных предприятий

- •3. Структура энергетического хозяйства

- •Тема 17. Организация транспортного хозяйства, материально-технического снабжения и складского хозяйства

- •1. Задачи и структура внутризаводского транспорта

- •2. Расчет грузопотоков, система организации перевозок, расчет потребного количества транспортных средств

- •3. Организация материально-технического обеспечения

- •4. Организация складского хозяйства

- •1 Назначение курсового проекта

- •2 Содержание курсового проекта

- •3 Руководство, оформление и сдача проекта

- •4 Срок выполнения проекта

- •1 Исходные данные для проектирования

- •2 Введение

- •3 Обоснование типа производства

- •4 Расчет основных параметров поточной линии

- •5 Построение стандарт-плана поточной линии

- •6 Планировка участка поточной линии

- •7 Выбор транспортных средств

- •8 Расчет численности работающих

- •9 Расчет потребности в основных материалах и энергии

- •10 Основные технико-экономические показатели работы поточной линии

2. Гибкие производственные системы

Структура и состав ГПС

Под гибкой производственной системой понимается совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования:, в автоматическом режиме в течение заданного интервала времени. ГПС могут автоматически переналаживаться при производстве изделий произвольной номенклатуры в установленных пределах значении, их характеристик./ГОСТ 26228-85/.

Стандартом предусматривается три вида ГПС: гибкая автоматизированная линия: /ТАЛ/, гибкий автоматизированный участок /ГАУ/, гибкий автоматизированный цех /ГАЦ/. В некоторых ШС основной составной единицей может быть роботизированный технологический комплекс /РТК/ или ГПМ и РТК. В отличие от гибкого модуля, РТК кроме технологического оборудования, может иметь дополнительно промышленный робот, а также устройство накопления, ориентации, поштучной выдачи объектов производства и другие устройства, обеспечивающие его функционирование.

Гибкий модуль представляет собой технологическую единицу оборудования /в мехобработке это станок с ЧПУ/, оснащенную манипуляторами, роботами, налетами для загрузки и выгрузки деталей, магазином инструмента. Главные функции модуля - работа беж участия человека и способность встраиваться в систему высшего ранга. Гибкая линия отличается от модуля тем, что она состоит из нескольких модулей, имеет транспортно-накопительную часть и управляется микроЭВМ. Гибкий участок является разновидностью гибкой линии, отличающийся взаимозаменяемостью технологического оборудования и видом транспорта.

Гибкие модуль и линия представляют собой единые виды технологического оборудования, спроектированные и построенные как самостоятельные единицы для построение гибких производств.

В гибких автоматизированных производствах имеют место два потока: материальный и информационный.

Материальный поток обеспечивает подачу заготовок, инструмента, контроль обработки и состояния инструмента, уборку отходов и подачу смазочно-охлаждающей жидкости.

Информационный поток обеспечивает передачу программ обработки непосредственно к исполнительным органам станка, программу работы станков, роботов, складов, передаточных механизмов, групповое управление станками, управление работой транспортно-накопительных систем, программу работы центральной ЭВМ по управлению вспомогательными материалами, планово-диспетчерские функции.

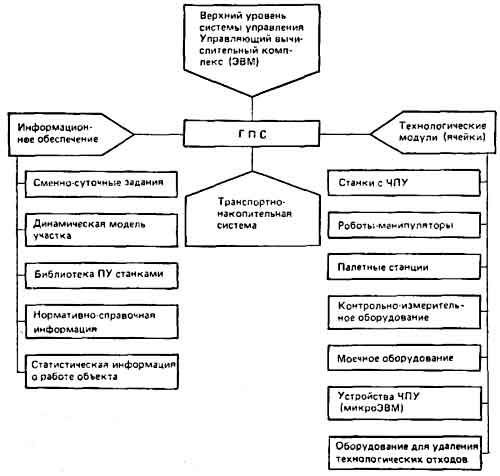

Укрупнено структура ГПС для, механической обработки представлена на рис.9.1. Опыт проектирования ГПС показывает, что можно выделить десять самостоятельных подсистем: механической обработки деталей группового управления станками с ЧПУ; транспортно-накопительную; управления транспортно-накопительной подсистемой, подсистемы планирования, учета; технологического обеспечения; инструментального обеспечения; загрузки-выгрузки деталей; автоматизированного удаления отходов.

Рисунок 9.1 - Структура схема ГПС

Одним из важнейших элементов ГПС является центральное управление всем комплексом, увязывающее в единое целое работу всех механизмов, оборудования, роботов, транспортных средств и работающее по специально разработанной программе.

Каждой из подсистем обеспечивается решение нескольких этапов подготовки производства. Например, подсистемой механической обработки: выбор технологии, определение видов металлорежущего оборудования, оснастки, подбор инструмента, контрольных приспособлений, разработка наладочных карт и управляющих программ.

Транспортно-накопительная система состоит из рольгангов, самодвижущихся тележек, транспортеров, палетных станций, складов, штабелеров, передающих механизмов.

С помощью подсистемы инструментального обеспечения определяется набор необходимого режущего инструмента, размещение комплекта инструмента в определенных ячейках склада, организация участка настройки инструмента вне станка и определение способа подачи его к станку. При полностью автоматизированном производстве инструмент хранится в сменных магазинах и подается на специальных автоматических тележках комплектно к станкам, где магазины сменяются автоматически. Подсистема включает также и способы контроля износа инструмента, поднастройки его на размер. Одним из широко распространенных способов контроля является установка датчиков в подшипниках шпинделей; которые дают сигналы о перегрузках и останавливают работу станков или дают команду на замену инструмента исправным.

С помощью подсистем планирования и учета разрабатывается программа работы производства, включая расчет партии деталей, запускаемой в производство, транспортны партий, очередности запуска, заделов, графиков выпуска продукции, закрепления деталей за оборудованием и других задач.

Для успешного функционирования ГПС требуется разработка подробных проектов каждой из подсистем. Сложность и многообразие подсистем ГПС требует принятия решений при их создании. Такие типовые решения для транспортно-накопительных устройств. Транспортные средства и склады, системы управления ими могут быть созданы для деталей определенных размеров и применяться в различных отраслях машиностроительного комплекса, например, в станкостроении, автомобилестроении и др.

Для ускорения разработки управляющих программ при обработке деталей на станках с ЧПУ применяются типовые системы автоматизированного проектирования (САПР), помогающие создавать программы обработки технологом-программистом не вручную, а с помощью ЭВМ по типовой программе, в которую подставляются только данные о детали. Применение САПР способствует ускорению подготовки производства в 10…20 раз. Типовыми могут быть робототехнические комплексы, используемые в ГПС, подсистемы центрального управления, управляющие вычислительные комплексы (УВК) или ЭВМ.