- •I. Сущность и содержание понятия "организация производства"

- •2. Жизненный цикл машины

- •3. Гибкость и конкурентоспособность производства - важнейшие черты предприятия в рыночной экономике

- •Тема 2. Формы производственных предприятий

- •1. Типы предприятий

- •2. Цели и функции фирмы

- •3. Организационно-правовые формы частных предприятий в Республике Казахстан

- •3.1. Хозяйственные товарищества

- •3.2. Субъекты малого предпринимательства

- •3.3. Производственный кооператив

- •4. Государственные предприятия

- •Тема 3. Производственный процесс и принципы его рациональной организации

- •1. Понятие производственного процесса. Виды производственных процессов

- •2. Принципы рациональной организации производственного процесса

- •Тема 4. Типы производства

- •1. Понятие о типе производства

- •2. Организационные и технико-экономические особенности различных типов производства

- •3.Специализация рабочих мест в зависимости от типа производства

- •Тема 5. Организация производственного процесса во времени

- •1. Структура производственного цикла

- •2. Расчет длительности производственного цикла

- •Тема 6. Организация производственного процесса в пространстве

- •1. Производственная структура предприятия

- •2. Виды производственной структуры предприятия и его подразделений

- •3. Производственная структура цеха

- •4. Генеральный план предприятия

- •Тема 7. Методы организации производственных процессов

- •1. Организация непоточного производства

- •2. Общая характеристика поточного производства

- •Тема 8. Организация поточного производства

- •1. Подготовка внедрения и насчет параметров поточной линии

- •2. Рациональная планировка оборудования и выбор межоперационных, транспортных средств

- •3. Разметка распределительного, конвейера

- •4. Современные тенденции развития поточного производства

- •Тема 9. Организация автоматического производства

- •1. Общая характеристика автоматического производства

- •2. Гибкие производственные системы

- •3. Области применения и экономическая эффективность

- •Тема 10. Управление качеством

- •1. Понятие качества

- •2. Значение повышения качества

- •3. Становление менеджмента качества. Развитие систем качества

- •4. Методологические основы управления качеством

- •5. Сертификация продукции

- •Тема 11. Организация подготовки производства новой продукции

- •1. Задачи и содержание подготовки производства новой продукции

- •2. Научно-исследовательские работы, изобретательство и рационализация

- •3. Системы автоматизированного проектирования и технической подготовки производства

- •Тема 12. Организация конструкторской подготовки производства

- •1. Содержание и стадии конструкторской подготовки производства

- •2. Основные требования, предъявляемые к конструкции новой машины

- •3. Подразделения завода по конструкторской подготовке производства

- •Тема 13. Организация технологической подготовки производства

- •1. Содержание и основные этапы технологической подготовки производства

- •2. Технологическая стандартизация, унификация, типизация и их эффективность

- •3. Подразделения завода по технологической подготовке производства

- •Тема 14. Организация ремонтного хозяйства

- •1. Система планово-предупредительного ремонта оборудования

- •2. Организация технического обслуживания оборудования

- •3. Организация ремонтов оборудования

- •4. Заводские подразделения ремонтного хозяйства

- •Тема 15. Организация инструментального хозяйства

- •1. Задачи инструментального хозяйства завода

- •2. Расчет потребности в инструменте

- •3. Организация хранения, учета и выдачи инструмента

- •4. Организация эксплуатации инструмента

- •5. Подразделения инструментального хозяйства завода

- •Тема 16. Организация энергетического хозяйства

- •1. Характер энергетических процессов и энергоносители на машиностроительном предприятии

- •2. Основные источники и схемы энергоснабжения машиностроительных предприятий

- •3. Структура энергетического хозяйства

- •Тема 17. Организация транспортного хозяйства, материально-технического снабжения и складского хозяйства

- •1. Задачи и структура внутризаводского транспорта

- •2. Расчет грузопотоков, система организации перевозок, расчет потребного количества транспортных средств

- •3. Организация материально-технического обеспечения

- •4. Организация складского хозяйства

- •1 Назначение курсового проекта

- •2 Содержание курсового проекта

- •3 Руководство, оформление и сдача проекта

- •4 Срок выполнения проекта

- •1 Исходные данные для проектирования

- •2 Введение

- •3 Обоснование типа производства

- •4 Расчет основных параметров поточной линии

- •5 Построение стандарт-плана поточной линии

- •6 Планировка участка поточной линии

- •7 Выбор транспортных средств

- •8 Расчет численности работающих

- •9 Расчет потребности в основных материалах и энергии

- •10 Основные технико-экономические показатели работы поточной линии

2. Рациональная планировка оборудования и выбор межоперационных, транспортных средств

Планировка поточной линии, т.е. расположение рабочих мест, осуществляется в зависимости от числа рабочих мест на линии и допускаемых расстояний между ними, от вида применяемых транспортных средств, возможной длины линии и конфигурации имеющейся площадки.

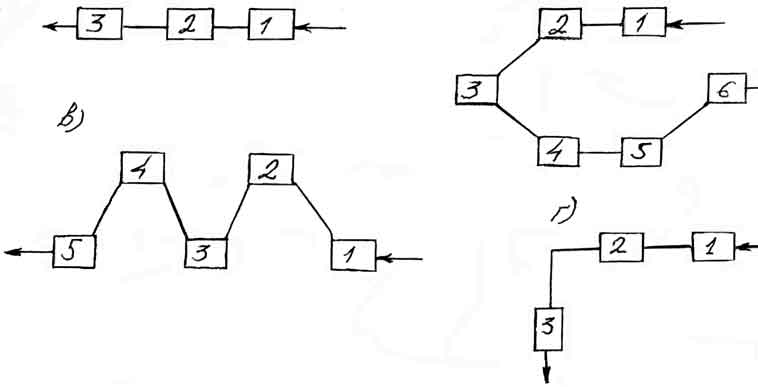

Планировка начинается с разработки схем рабочих мест по всем операциям и выбора транспортных средств. В результате общей компоновки поточной линии определяется ее внешний контур, способ расстановки оборудования, расположение транспортных средств, мест промежуточного и окончательного контроля, мест для заделов, заготовок и готовой продукции. Варианты планировок показаны на рис.8.1

а) б)

Рисунок 8.1 - Схемы планировки поточных линий.

а) прямая в один ряд, б) кольцевая замкнутая, в) зигзагообразная, г) Г-образная.

Наиболее простая и чаще всего применяемая схема - прямолинейное расположение рабочих мест по ходу технологического процесса. Рабочие места и технологическое оборудование могут при этом по одну и по обе стороны от межоперационного транспортного средства. Однако такое расположение возможно, когда число рабочих мест на линии относительно невелико.

В других случаях используются зигзагообразное, кольцевое и другие виды расположения рабочих мест.

Зигзагообразные поточные, линии могут быть различной длины и иметь различную конфигурацию в зависимости от ширины пролета здания цеха, размещения проездов, размеров здания.

Транспортные средства, применяемые для межоперационной транспортировки деталей сложно разделить на три группы: периодического действия; приводные непрерывного действия; бесприводные.

К первой группе, относятся электрические и ручные тележки, поворотные и консольные краны, краны на колоннах с электрическими тельферами, кран-балки с телефонами, мостовые электрические краны.

Во вторую группу входят конвейеры различных видов. Приводные конвейеры наиболее полно отвечают требованиям поточного производства. На участках механической обработки деталей наибольшее распространение получили подвесные цепные конвейеры, представляющие собой, замкнутое тяговое устройство в виде цепи с каретками, несущие подвески для грузов. Такие конвейеры используются не только для передачи деталей от одного рабочего места к другому, но и для: транспортировки обработанных деталей, в другие цехи.

Кроме цепных конвейеров применяются напольные - ленточные, пластинчатые или тележечные. Однако они менее удобны, так как занимают больше полезной площади участка.

К третьей, группе транспортных средств относятся бесприводные рольганги, склизы, лотки и желоба.

На рольгангах /роликовых столах/ с неприводными роликами движение грузов происходит /при горизонтальном расположении роликов/ под действием приложенной к груза силы или / при наклонном положении роликов - наклон 2-3° /под воздействием собственного веса. Рольганги бывают в виде сплошных, роликовых стоков, расположенных вдоль рабочих, мест, или отдельных коротких, секций соединяющих только соседние рабочие места. При необходимости рольганги устраиваются с закруглениями /средник радиус закругления IIOO-I800 мм /. При значительной, длине рольганга в нем устраиваются проходы-подъемные секции на шарнирах.

Для снятия тяжелых деталей с конвейеров и рольгангов используются тельферы и пневматические подъемники, которые размещаются на монорельсах таким образом, чтобы обеспечить подачу груза а рабочую зону станка /у распределительных конвейеров/.

Склизы служат для перемещения деталей, имеющих плоские опорные поверхности.

Скаты предназначены для передвижения цилиндрических или шарообразных деталей. Они могут быть в виде одного или нескольких наклонных желобов или наклонного металлического каркаса с направляющими. Скаты, как и склизы собирают из стандартных секций, длиной 1,5-2 м с уклоном 1:10 - 1:15.

В зависимости от места выполнения операций различаются рабочие конвейеры и конвейеры со снятием предметов для обработки.

Рабочий конвейер кроме транспортирования и поддержания ритма служит еще местом выполнения операций непосредственно на его несущей части. Типичным примером таких конвейеров является сборочный конвейер.

Конвейеры со снятием предметов характерны для обработки деталей на различном оборудовании.

В зависимости от характера перемещения различают конвейеры с непрерывным и пульсирующим движением.

На конвейере с непрерывным движением несущая его часть движется непрерывно с установленной скоростью.

На конвейере с пульсирующим движением во время обработки /сборки/ предметов несущая часть конвейера находится в неподвижном состоянии. Конвейеры с пульсирующим движением применяются в тех случаях, когда по условиям технологического процесса обрабатываемый или собираемый предмет должен быть неподвижным. Пульсирующее движение характерно как для рабочих конвейеров, так и для конвейеров со снятием предметов.

Выбор транспортного средства определяется видом поточной линии, (переменно-поточная, постоянно-поточная; одно-предметная, многопредметная и т.д.), массой и конфигурацией обрабатываемых предметов.

В таблице 8.1 приведены рекомендации по выбору транспортного средства поточной линии для учебных целей.

Таблица 8.1 Ориентировочные области применения межоперационных транспортных средств поточных линий

Наименование транспортного средства |

Краткая техническая характеристика |

Области применения |

Приводной толкающий конвейер ПТК |

Поштучная передача деталей массой 125..750 кг.; система адресования |

Поточные линии всех типов; программа выпуска свыше 30 тыс. шт. |

Приводной подвесной конвейер ППК |

Детали массой 50…250 кг.; система адресования; съемные устройства |

Линии по механической обработке деталей |

Приводной напольный цепной транспортер (ленточный конвейер) |

Поштучная передача деталей массой 1..30 кг. Приемники-накопители |

В основном для переменно-поточных линий с регламентированным ритмом |

Приводной рольганг (приводной роликовый конвейер) |

Применяется в сочетании с повторными столами и отводными рольгангами |

Линии со свободным ритмом и многопредметные. Обработки корпусных крупногабаритных деталей |

Подвесной монорельс со свободно движущимися тележками МСП |

Детали массой от 1 до 6 кг. и от 16 до 120 кг. Подвеска на группу деталей 3…8 шт. |

Линии со свободным ритмом и большой номенклатурой деталей |

Рольганг не приводной |

Масса деталей до 5 кг., в таре общей массой 5-16 кг |

Линии со свободным ритмом. Тара для деталей, не допускающих соударений |

Склиз (скат) |

Масса деталей до 10 кг |

Линии со свободным ритмом. Программа до 30 тыс.шт. в год |

Консольные краны, краны-укасины, кран-балки |

Грузоподъемность от 0,1 т. до 6 т |

Линии со свободными ритмом, многопредметные для крупногабаритных корпусных деталей |

|

|

|