- •1. Характеристика виробу

- •1.1. Призначення, опис і умови роботи зварної конструкції

- •1.2. Вибір обгрунтування матеріалу зварної конструкції, його характеристика

- •2. Технічні умови на виготовлення вузла

- •2.2 Вимоги до допоміжних матеріалів

- •2.2.1 Вимоги до зварювального дроту

- •2.2.2 Вимоги до захисного газу

- •2.3 Технічні умови на зварні з”єднання

- •2.4 Вимоги до кваліфікації зварювальника

- •3. Технологічний процес виготовлення обечайки хвостової

- •3.1 Критичний аналіз існуючого на підприємстві технологічного процесу

- •3.5 Характеристика і обгрунтування зварювальних матеріалів

- •3.6 Розробка маршрутної технології збирання та зварювання

- •3.7 Обгрунтування і вибір зварювального обладнання

- •3.8 Пректування і вибір технологічної оснастки процесу збирання і зварювання і її опис

- •3.10 Заходи по зменшенню збирально-зварювальних напруг та деформацій

- •3.11 Обгрунтування та опис контроля якості та виправлення дефектів

- •4. Організаційна частина

- •4.1 Виробничий зв”язок проектуємої дільниці

- •Для плити верхньої

- •4 Економічна частина

- •4.1 Розрахунок необхідної кількості збирально-зварювального обладнання, оснастки і робочих місць

- •4.4 Визначення необхідної кількості основних і допоміжних матеріалів

- •4.5 Вибір та обгрунтування внутрішньоцехового транспорту

- •4.6 План дільниці цеху і опис технологічного потоку

- •5. Охорона праці

- •6. Охорона навколишнього середовища

3.6 Розробка маршрутної технології збирання та зварювання

Розрахунок і вибір режимів зварювання.

Надходячи з заготівельної дільниці цеху заготовкиповинні бути виправлені, очищені, з обробленими кромками, т обто відповідати усім вимогам, що до них висуваються.

На першому робочому місці проводять збирання-зварювання основи плити з іншими елементами (ребрами і полкою).

На іншому робочому на плиту встановлюються нижня полка і два ребра.

На третьому робочому місці виконується збирання повздовжнього замикаючого стика обечайки.

На четвертому робочому місці виконується зварювання поздовжнього шву.

На пятому робочому місці виконується збирання зварювання окантовки.

На шостому робочому місці виконується збирання-зварювання обечайки хвостової.

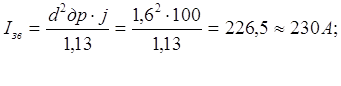

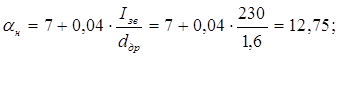

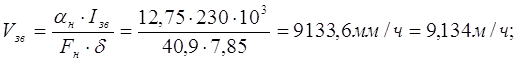

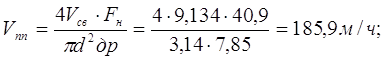

Розраховуємо режими зварювання.

Режим зварювання для шву Т4.

Приймаємо Uд=27-31В.

Fн=![]()

n=19; Fні=40,9 мм2.

Витрати дроту:

Не=Ge*Eш=6,4*0,498=3,19 кг;

Ge=Rр*mн=1,05*6,105=6,4:

mн=ф*Fн*10-3=7,85*777,75*10-3=6,105 (кгс/мм);

Витрати захисного газу:

Норма витрати захисного газу Н2(л);

H2=Q2Eш+Qдоп=144,5*0,498+1,1=73,07(л).

Q2=g2+t0=22*6,56=144,5;

t0=

g2=22л/хв;

Qдоп=tп.з.* g2=0,05*22=1,1;

Витрати електричної енергії:

Витрати електроенергії на 1 кг наплавленого металу:

Qe=

Ru – коефіцієнт, що враховує час горіння дуги в загальному часі на зварювання Ru=0,55-0,70.

Таблиця 24.

Режими зварювання.

Товщина зварюваємих деталей, мм |

Тип зварного з”єеднання |

Зварювальний струм А |

Напруга дуги,В |

Швидкість подачі дроту м/год |

Швидкість зварювання, м/год |

Діаметр дроту, мм |

Витрати захисного газу, л/хв |

20 і 36 |

Т1-D6 |

400 |

34 |

300 |

30 |

1,6 |

22 |

36 і 25 |

Т3-D15 |

400 |

34 |

300 |

30 |

1,6 |

22 |

36 і 36 |

Т7 |

400 |

34 |

300 |

30 |

1,6 |

22 |

36 і 36 |

Т4 |

230 |

26-30 |

186,9 |

9,134 |

1,6 |

22 |

30 і 30 |

С16 |

350-500 |

35-39 |

580 |

12—18 |

1,6 |

15-20 |

36 і 30 |

У4 |

390 |

35 |

413,7 |

10,2 |

1,6 |

22 |

20 і 36 |

Т3-D8 |

350-380 |

36-38 |

400-450 |

26-30 |

1,6 |

20-23 |

4 і 4 |

Н1-D4 |

220-260 |

23-25 |

768,5 |

27-30 |

1,6 |

22 |

36 і 30 |

У6 |

220 |

23 |

768,5 |

27 |

1,6 |

22 |

30 і 36 |

Т1-D4 |

400 |

34 |

300 |

30 |

1,6 |

22 |

С16 – автоматичне двостороннє зварювання

1 шов 1 проход 380-420А, 36-38В, Vсв=12-14 м/ч;

2 проход 350-400А, 35-38В, Vсв=16-18 м/ч;

2 шов ,3 проход 480-500А, 37-39В, Vсв=14-16 м/ч;

4 проход 350-400А, 36-38В, Vсв=15-18 м/ч.