- •1. Характеристика виробу

- •1.1. Призначення, опис і умови роботи зварної конструкції

- •1.2. Вибір обгрунтування матеріалу зварної конструкції, його характеристика

- •2. Технічні умови на виготовлення вузла

- •2.2 Вимоги до допоміжних матеріалів

- •2.2.1 Вимоги до зварювального дроту

- •2.2.2 Вимоги до захисного газу

- •2.3 Технічні умови на зварні з”єднання

- •2.4 Вимоги до кваліфікації зварювальника

- •3. Технологічний процес виготовлення обечайки хвостової

- •3.1 Критичний аналіз існуючого на підприємстві технологічного процесу

- •3.5 Характеристика і обгрунтування зварювальних матеріалів

- •3.6 Розробка маршрутної технології збирання та зварювання

- •3.7 Обгрунтування і вибір зварювального обладнання

- •3.8 Пректування і вибір технологічної оснастки процесу збирання і зварювання і її опис

- •3.10 Заходи по зменшенню збирально-зварювальних напруг та деформацій

- •3.11 Обгрунтування та опис контроля якості та виправлення дефектів

- •4. Організаційна частина

- •4.1 Виробничий зв”язок проектуємої дільниці

- •Для плити верхньої

- •4 Економічна частина

- •4.1 Розрахунок необхідної кількості збирально-зварювального обладнання, оснастки і робочих місць

- •4.4 Визначення необхідної кількості основних і допоміжних матеріалів

- •4.5 Вибір та обгрунтування внутрішньоцехового транспорту

- •4.6 План дільниці цеху і опис технологічного потоку

- •5. Охорона праці

- •6. Охорона навколишнього середовища

4. Організаційна частина

4.1 Виробничий зв”язок проектуємої дільниці

Цех металоконструкцій, в якому виконуються збирання і зварювання балки рукояті пов”язаний з наступними цехами та службами заводу:

а) метал отримують з заводського складу мметалів, куди він потрапляє з металургійних підприємств Донбасу;

б) допомміжні матеріали: електроний дріт поступає із заводського складу в бухтах з біркою і сертифікатом; зварювальний газ постачається з заводської підстанції, кисень - з кисневої підстанції; стиснуте повітря потрапляє в цех з компресорної станції; природний газ – зцентрального заводського розподільника;

в) електроенергія постачається з центральної заводської підстанції;

г) теплоносій для опалення дільниці поступає з ТЕЦ;

д) вода постачається з центрального заводського розподілювача.

У цеху металоконструкцій знаходяться як основні дільниці і відділення, які безпосередньо зв”язані з виготовленням зварних конструкцій,так і допоміжні відділення.

До основних ділянок і відділень належать: відділ підготовки матеріалу, заготівельних операцій, збирання – зварювання конструкції, відділ контролю і після зварювальної обробки, відділ механичної обробки, термообробки, відділ нанесення покриття.

До допоміжних ділянок і відділень відносять: склад металу, складові місця біля робочих місць, проміжні склади між заготівельним і збирально – зварювальним, склад готової продукції. Склад приладів, інструментів, механічні майстерні та інші відділення.

Виробничий зв”язок збирально - зварювального цеху зобразимо схемою:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

![]()

|

Механічний цех |

![]()

Цех покриття |

Головний склад |

|

Нормування процесу збирання і зварювання

Для технічного нормування смосарно-складальних операцій на машинобудівних підпиємствах в умовах серійного та одиничного виробництва рекомендується збірник ”Нормативи часу наскладання металоконструкцій під зварювання”.

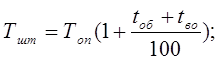

В нормативах приведені штучний час і час на операцію. Штучний час (Тшт) включає до себе оперативний час, час організаційно-технологічного обслуговування рабочого місця і час на особисті потреби.

Де t об –організаційно-технічного обслуговування.

Tво –час на особисті потреби і відпочинок у % до Топ.

Топ –оперативний час на складання, хвил. Він включає: 1) Доставку і комплекстування деталей, вузлів в межах робочої зони ( до 10 м від місця складання); 2) зовнішній огляд і промір деталей; 3) розмітку і намітку місць установки деталей; 4) установка деталей на місце складання, кантування в процесі виконання роботи; 5) пригінку і підтиск деталей за сполученними кромками із застосуванням технологічних стяжок, розпорок, клинів, домкратів,та ін.,прихоплення деталей дуговим зварюванням.

Підготовчо-заключний час при розрахунках норм часу на операцію в залежності від складності виконуваємих робіт, а також від типу виробництва включає до себе такі частини: 1) на отримання змінного завдання, наряду, креслення, промислового інструктажу; 2) на отримання інструменту та пристроїв; 3) на ознайомлення з кресленням і отримання вказівок від майстра; 4) на підготовку робочого місця; 5)на здачу технологічної документації, інструменту, престроїв; 6)на здачу роботи.

Таблиця. Норми часу на збирання вузла.

№ опер. |

Перелік робот |

чинник впливу на тривалість виконання складальних робіт |

Номер карти |

час за нормативами на виконання, хв: |

1 |

Укласти краном основу (1) у прилад для складання та зафікстувати цого по упорам |

Маса-126 кг Кількість пневмопритисків-4 |

4 45 |

2,01 0,15*4=0,6 å 2,07 |

2 |

Вкласти по відкидним упорам ребро (2) на деталь (1) та зафіксувати її |

Маса-6 кг |

4 |

0,26 |

3 |

Прихопити деталі (1 і 2 ) між собою |

Товщина мет.-36 і 25 кількість схоплень-4 довжина-20 мм |

3 |

0,14*4=0,56 |

4 |

Повторити переходи 2 і 3 для другого ребра |

|

|

0,48+0,56 1,04 |

5 |

Встановити упорамполку (6) деталі (10) |

Маса- 10 кг |

4 |

0,35 |

6 |

Прихопити деталі (6 і 1) між собою |

Товщина металу-36 кількість схопл.-4 їх довжина-20 мм |

3 |

0,14*4=0,56 |

7 |

Встановити по відкидним упорам ребро (7) до деталей (1 і 6) |

Маса-3,1кг |

4 |

0,24 |

8 |

Прихопити деталі (7, 1 і 6) |

Товщина металу-25 кількість схоплень-2 їх довжина-20 мм |

3 |

0,14*2=0,28 |

9 |

Повторити переходи 7, 8 для другого ребра |

|

|

0,24+0,28=å0,52 |

10 |

Звільнити вузол від пневмопритисків |

|

3 |

0,15*4=0,6 |

11 |

Зняти зібраний вузол з пристрою та передати робоче місце для збирання нижнх ребер (4) і (5) |

Маса-154,2 кг |

4 |

2,01 |

12 |

Встановити плиту на місце збирання |

Маса-154,2кг |

4 |

2,01 |

13 |

Вкласти по знімному упорі планку (5) на деталь (1) |

Маса-2,7кг |

4 |

0,24 |

14 |

Прихопити планку (50) до деталі (1) |

Товщина металу-36 кількість схоплень-2 довжина-20 мм |

3 |

0,14*2 å0,28 |

15 |

Вставити по упору деталь(4) до деталі (1 і 5) |

Маса-1,7кг |

4 |

0,24 |

16 |

Прихопити деталь (4) до деталей (1 і 5) |

Товщина мет.-25 кількість схопл.-2 довжина-20 мм |

3 |

0,14*2 0,28 |

17 |

Знати знімний упор |

|

|

2,01 |

18 |

Зняти зібраний вузол з пристрою та передати його на рабоче місце для зварювання |

Маса-163 кг |

4 |

2,01 |

|

|

|

|

Топ=14,37 |

1 |

Повторити переходи 1, 2, 3, 4, 5, 6, 7, 8, 9 ,10, 11, 12, 13, 14, 15, 16, 17, 18 для плити нижньої |

|

|

Топ=12,29 |

1 |

Вкласти ребро (1) на плиту |

Маса-6кг |

4 |

0,48 |

2 |

Встановити до ребра (1) ребро (2) |

Маса-9,4 кг |

4 |

0,8 |

3 |

Прихопити деталі (1 і 2) |

Товщина мет.-20 мм кількість схопл.-2 довжина-10 мм |

3 |

0,14*2 0,28 |

4 |

Повторити переходи 2 і 3 для іншого ребра |

|

|

1,08 |

|

|

|

|

Топ=2,64 |

1 |

Встановити обечайку (50 |

Маса-536 кг |

4 |

2,01 |

2 |

Вкласти плиту верхню (1) |

Маса-163 кг |

4 |

2,01 |

3 |

Прихопити плиту (1) до обечайки (5) |

Товщина металу-36 кількість схоплень-3 довжина-30 мм |

3 |

0,14*3 0,42 |

4 |

Повторити переходи 2 і 3 для плити нижньої |

Маса-172 |

|

2,43 |

5 |

Вкласти окантовку (3) до плити нижньої і обечайки |

Маса-15,4 кг |

4 |

0,48 |

6 |

Прихопити плиту нижню і обечайку до окантовки |

Довжина-25 мм кількість схоплень-3 товщина-20 мм |

3 |

0,14*5 0,7 |

7 |

Встановити ребро (6) до плити верхньої (1) |

Маса-3,5 кг |

4 |

0,48 |

8 |

Прихопити деталь (6) до деталі (1) |

Товщина-4 кількість схоплень-2 довжена-20 мм |

3 |

0,14*2 0,28 |

|

Повторити

перехід 7 і 8 для другого ребра і

плити |

|

|

0,76 |

Топ=9,57