- •Механічне обладнання підприємств керамічних виробів.

- •Сировина для виготовлення керамічних виробів.

- •Технологічні схеми виробництва керамічних виробів.

- •Технологічні схеми виробництва керамічних виробів.

- •Технологічна лінія для виробництва керамічних труб.

- •Технологічні схеми для виробництва керамічних виробів напівсухим способом.

- •Баштова Розпилювальна Сушарка.

- •Технологічна схема виробництва вогнетривкого припасу.

- •Технологія виробництва силікатної цегли.

- •Гірничі роботи на кар’єрах цегельних і керамічних заводів.

- •Особливості розробки кар’єрів взимку.

- •Обладнання для приготування глиняної маси.

- •Живильники.

- •Пластинчасті живильники.

- •Ящиковий живильник.

- •Ящиковий живильник см-1090.

- •Стрічковий живильник.

- •Хитні живильники.

- •Тарілчастий живильник.

- •Гвинтовий живильник.

- •Барабанний живильник.

- •Вібраційний живильник.

- •Машини для грубого подрібнення глини. Глинорозпушувачі.

- •Глинорізки.

- •Розрахунок глинорозтирача.

- •Глинозмішувачі.

- •Обладнання для тонкого помелу глини.

- •Бігуни.

- •Валкові дробарки.

- •Класифікаційна схема.

- •Машини і обладнання для формування глиняного бруса.

- •Стрічкові преси.

- •Мундштуки.

- •Обладнання для первинної обробки силікатних сумішей.

- •Обладнання для вторинної обробки силікатної суміші.

Машини і обладнання для формування глиняного бруса.

Призначення формування полягає у наданні форми, достатньої міцності і максимальної щільності напівфабрикату для проведення наступних технологічних операцій: сушіння і обпалювання.

Необхідна вологість визначається способом формування, мінеральним складом, глиняної складової, її кількість в масі і вмістом повітря в цій масі. З метою запобігання значної усадки при сушінні і обпалюванні, що приводить до утворення тріщин і деформацій, пористість і вологість мають бути мінімальними.

До напівфабрикатів пред’являють вимоги:

Рівнощільність.

Висока механічна міцність.

В

ідсутність внутрішніх тріщин і раковин, текстурування.

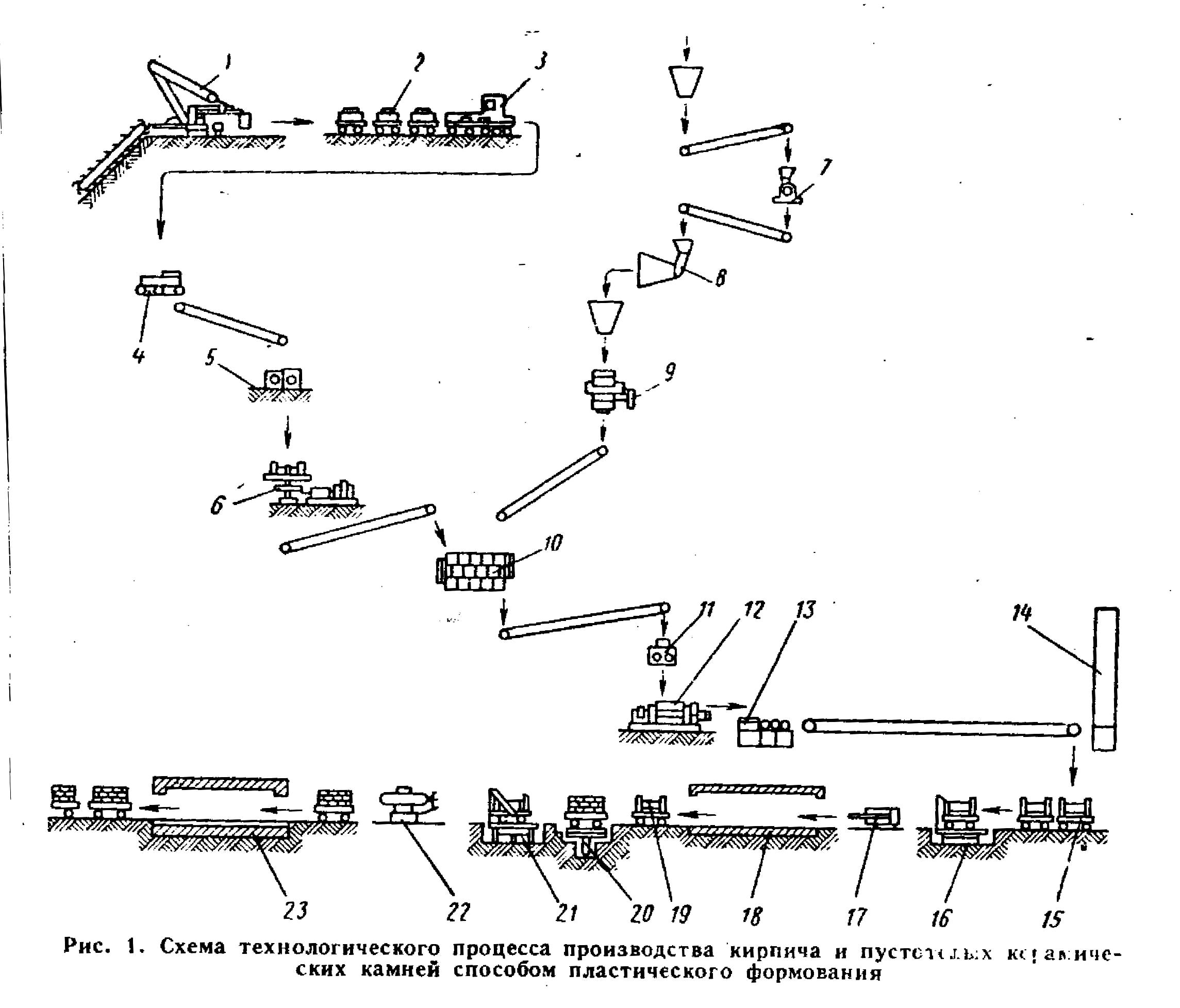

Рис.1.

1 - Багатоківшевий екскаватор. 2 - Вагонетки. 3 - Електровоз. 4- Ящиковий живильник. 5 - Вальці для вилучення каміння. 6 - Бігуни. 7 - Дробарка. 8 - Грохот. 9 - Тарілчастий живильник. 10 - Глиномішалка. 11 - Вальці тонкого помелу. 12 - Вакуум-прес. 13 - Різальний автомат. 14 - Автомат-укладальник. 15,19.Сушильні вагонетки. 16,21.Електропередаточний візок. 17,22.Штовхач. 18.Сушило. Гідравлічний знижувач з пічною вагонеткою. 23.Піч.

Рис.2.

1 - Прес. 2 - Різальний автомат. 3,8.Укладальний автомат. 4. Автомат подачі рамок. 5. Сушильний візок. 6,7. Електропередаточний візок. 9. Пічний возик.

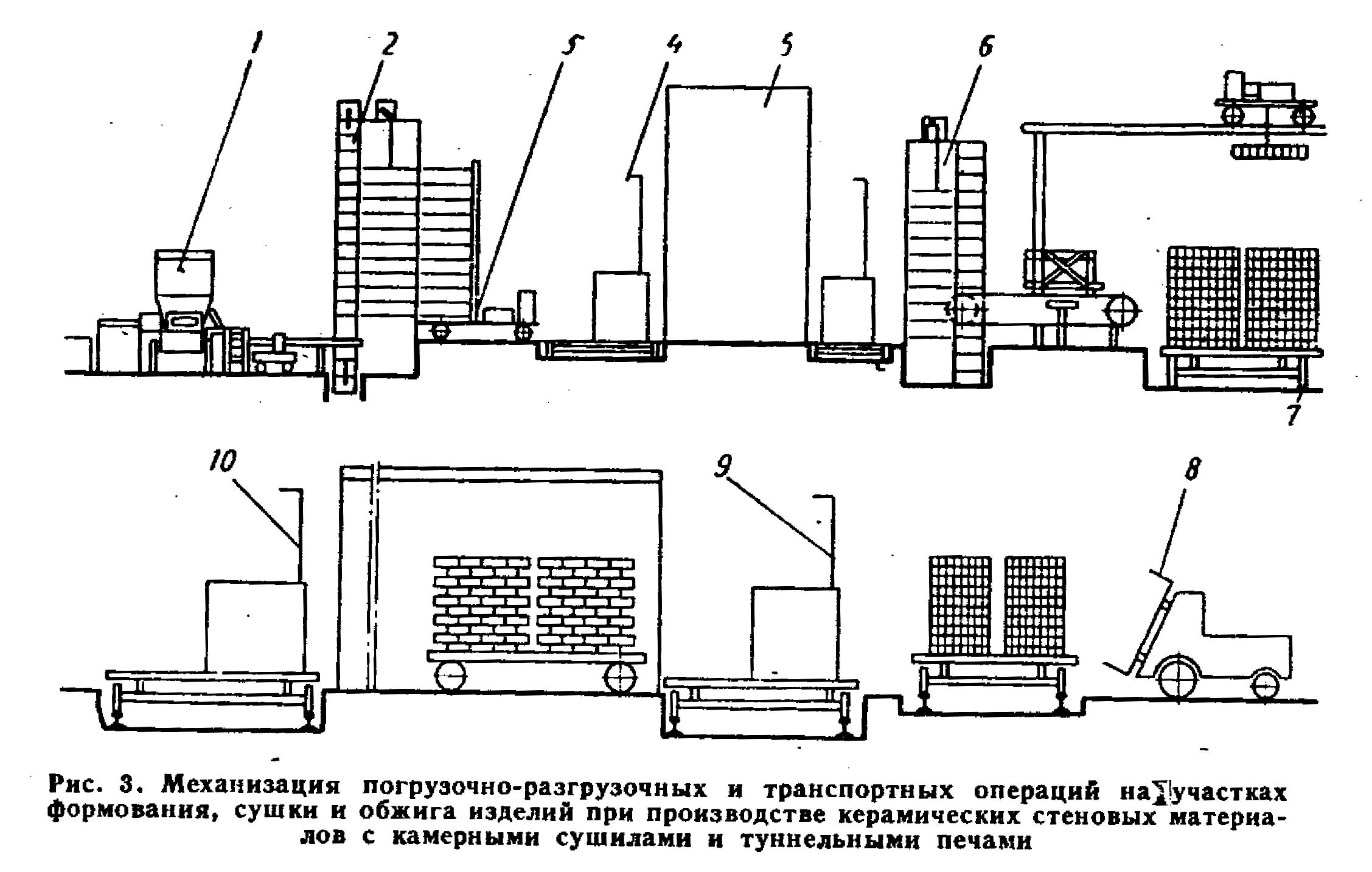

Рис.3.

1 - Стрічковий прес. 2 - Різальний автомат-укладальник. 3 - Сушильний візок. 4 - Електропередаточний візок. 5 - Камерне сушило. 6 - Автомат-усадчик. 7 - Пічний возик. 8 - Автонавантажувач. 9,10. Електропередаточні возики.

Стрічкові преси.

За технологічною ознакою преси бувають:

без вакуумні;

з вакуум-камерою.

За конструктивною ознакою:

По розташуванню лопатевого вала:

горизонтальні;

вертикальні.

За конструкцією шнекового вала:

з неперервною спіраллю;

з переривистою спіраллю.

По формі корпуса:

з циліндричним;

конічним;

ступінчастим.

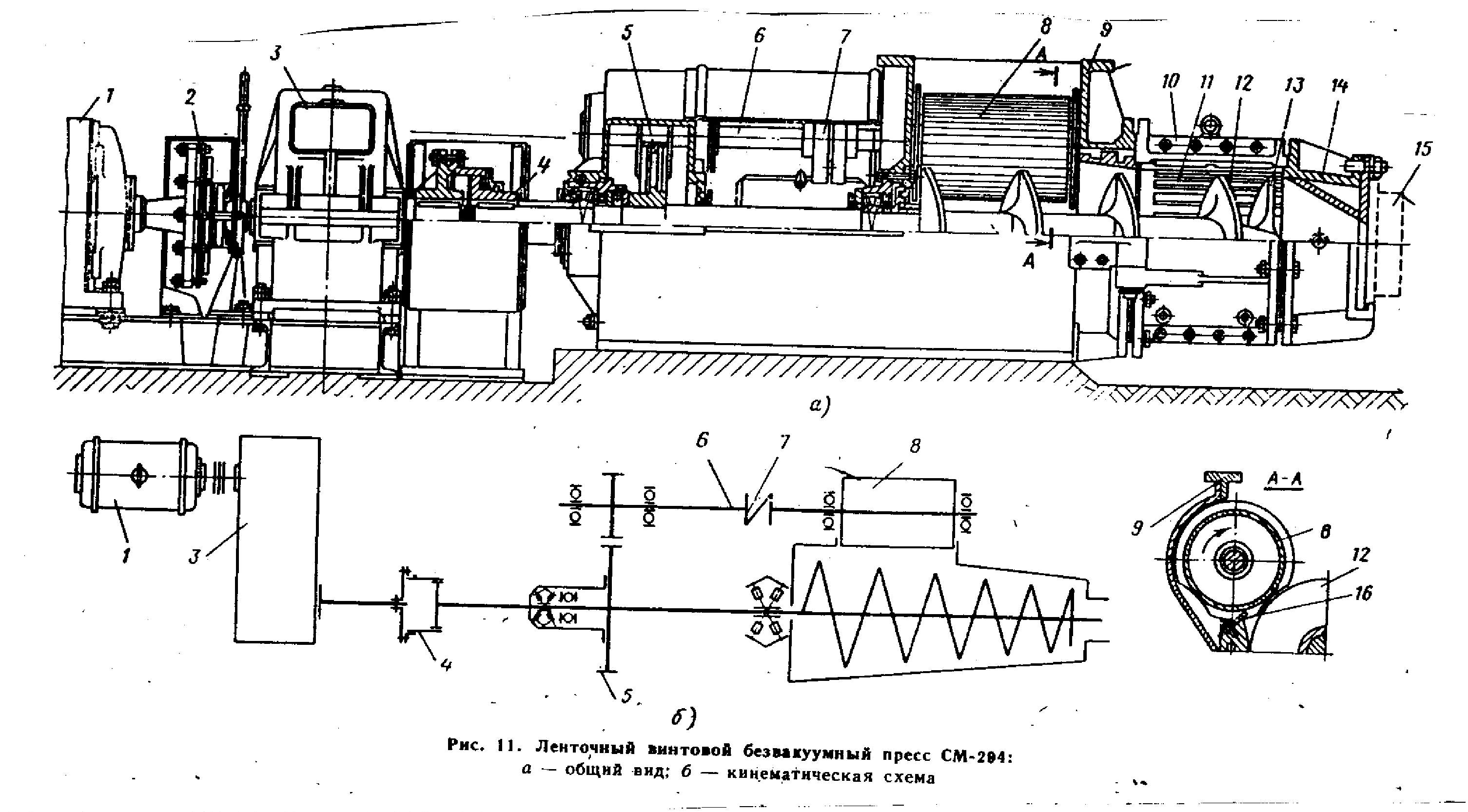

Рис.11.

2 - Двигун. 2,4.Муфта. 3. Редуктор. 5 - Передача на вал живильного валка. 6 - Верхній вал. 7 - Муфта. 8 - Живильний валок. 9 - Приймальна коробка. 10 - Корпус. 11 - Рубашка. 12 - Шнек. 13 - Випорна лопать. 14 - Головка преса. 15 - Мундштук. 16.Скребок.

Приймальна коробка служить для прийняття маси.

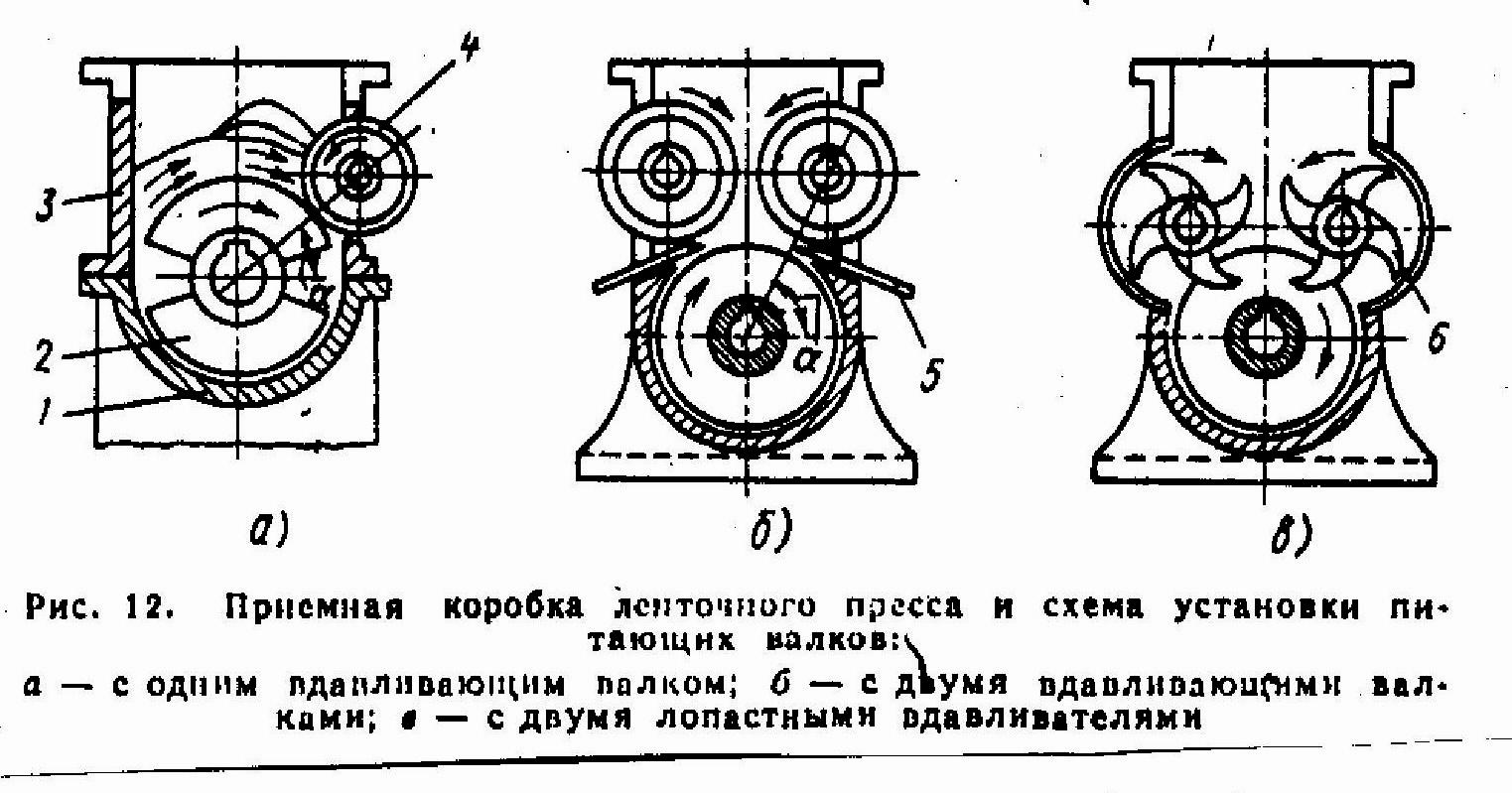

Рис.12.

Умова

роботи

![]() ,

– кут тертя;

=35…50о;

dвалка(0,7…0,75)Dшнека

,

– кут тертя;

=35…50о;

dвалка(0,7…0,75)Dшнека

nвалка(2…3)nшнека

Рис.13.

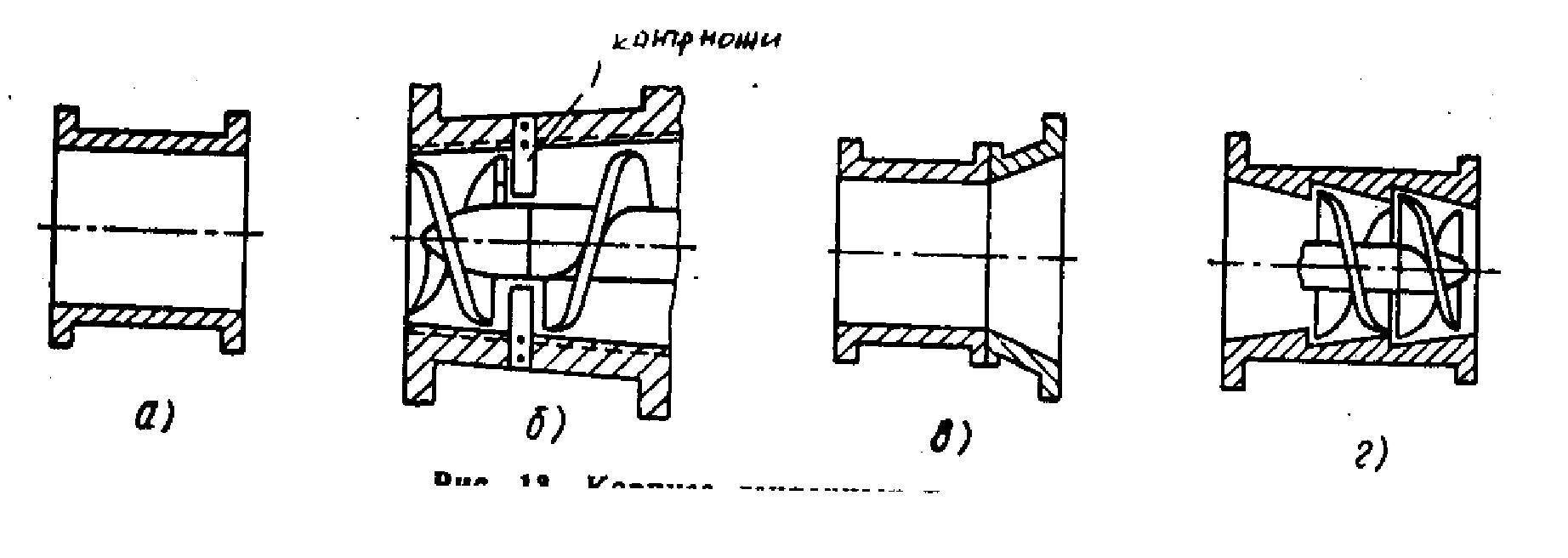

Корпуси є:

Циліндричні;

Конічні;

Комбіновані;

Ступеневий.

![]() –

зазор

між шнеком і корпусом;

–

зазор

між шнеком і корпусом;

Z = 2…2,5 – витка.

а) для пластичних глин;

б) для пістних;

в) для комбінованих середньої пластичності.

Корпуси футерують чавунними рубашками.

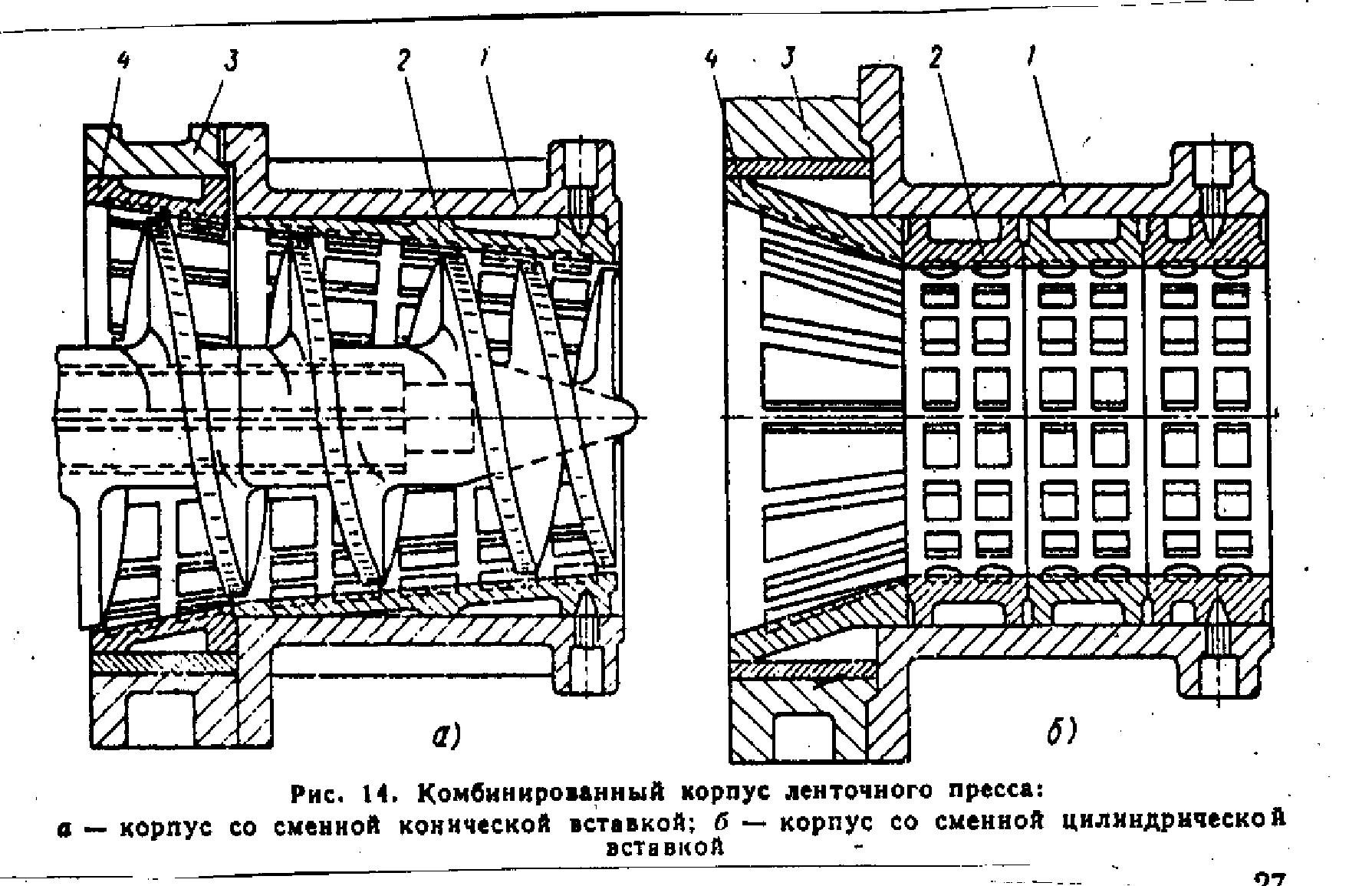

Рис.14.

1 - Корпус. 2 - Змінна рубашка. 3 - Проміжне кільце. 4 - Конічна вставка.

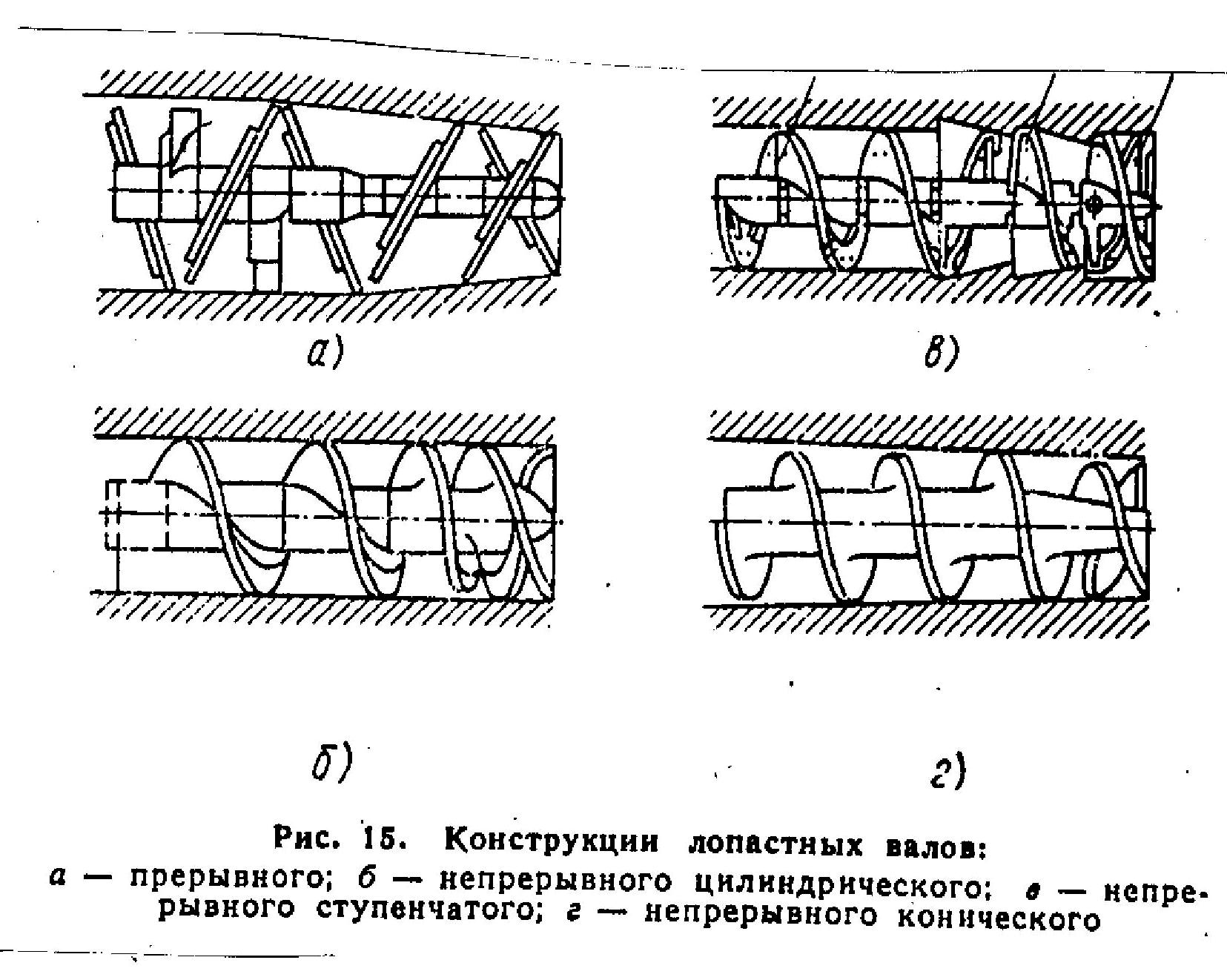

Рис.15 і 18.

1 - Транспортуюча. 2 - Ущільнююча. 3 - Випорна.

Найбільш раціональні одно- і двозаходні випорні лопаті.

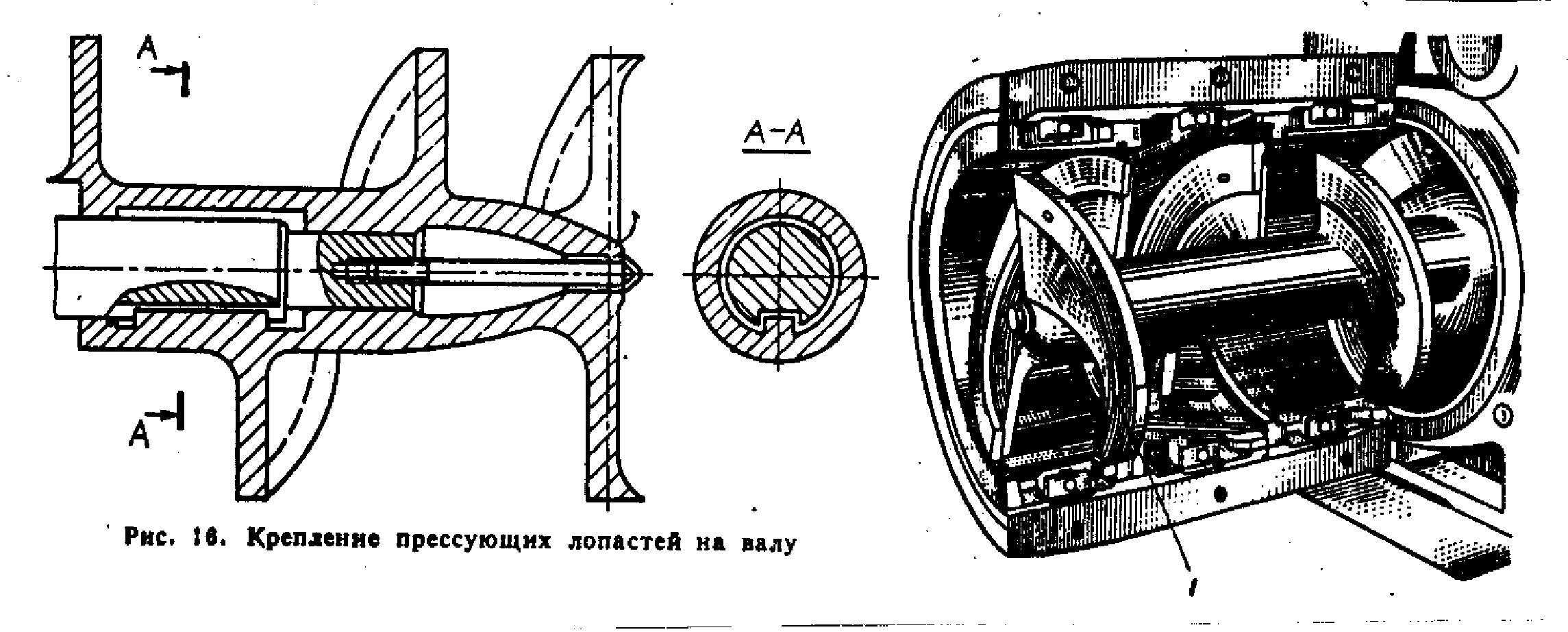

Рис.16.

В окремих випадках кромку роблять широкою і вигнутою вперед. Лопатевий вал закінчується конусною вставкою 1 (Рис.18.), яка запобігає утворенню порожнин в глині по осі вала. Яка може викликати S–подібне утворення щілин або навіть наскрізний отвір.

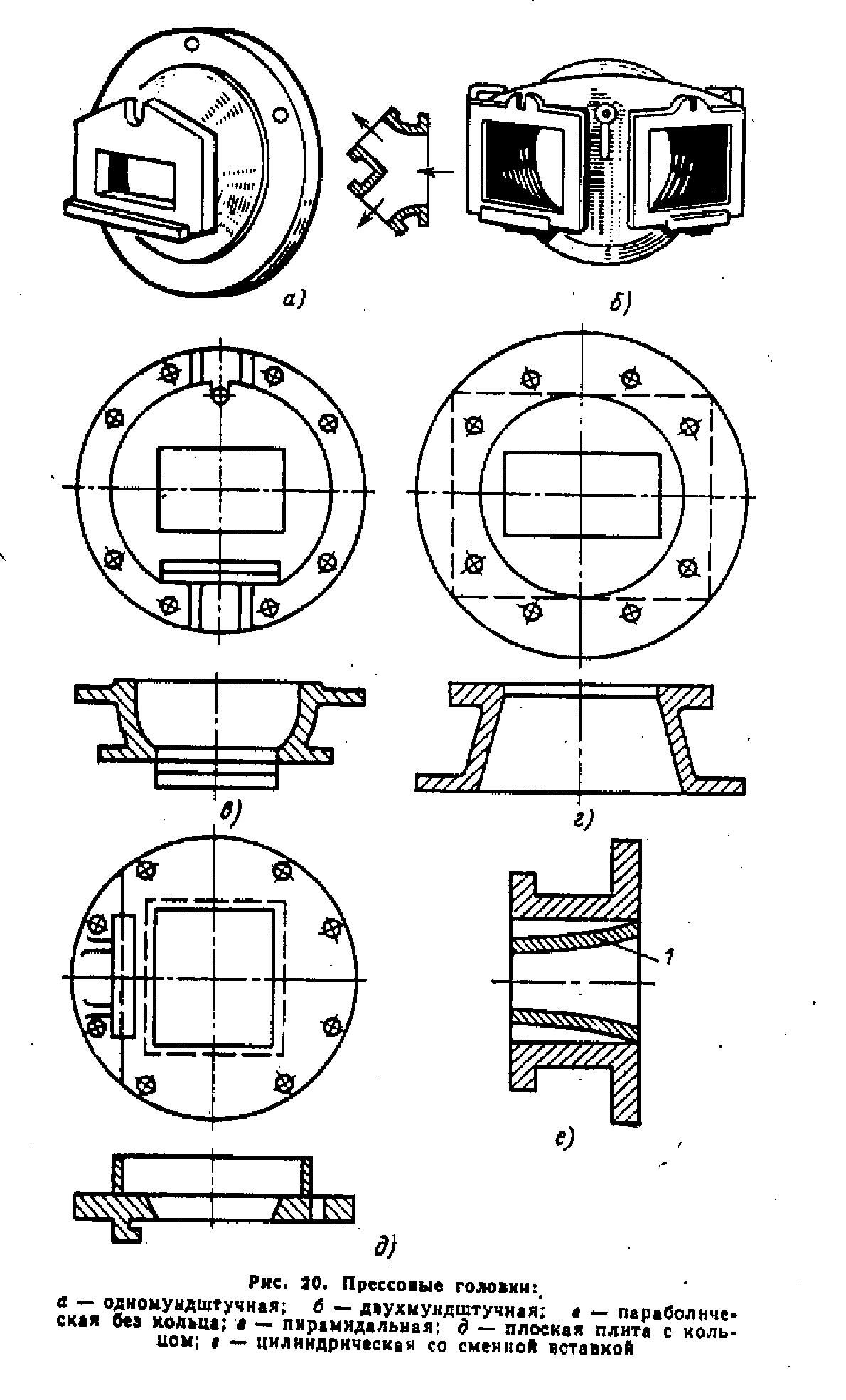

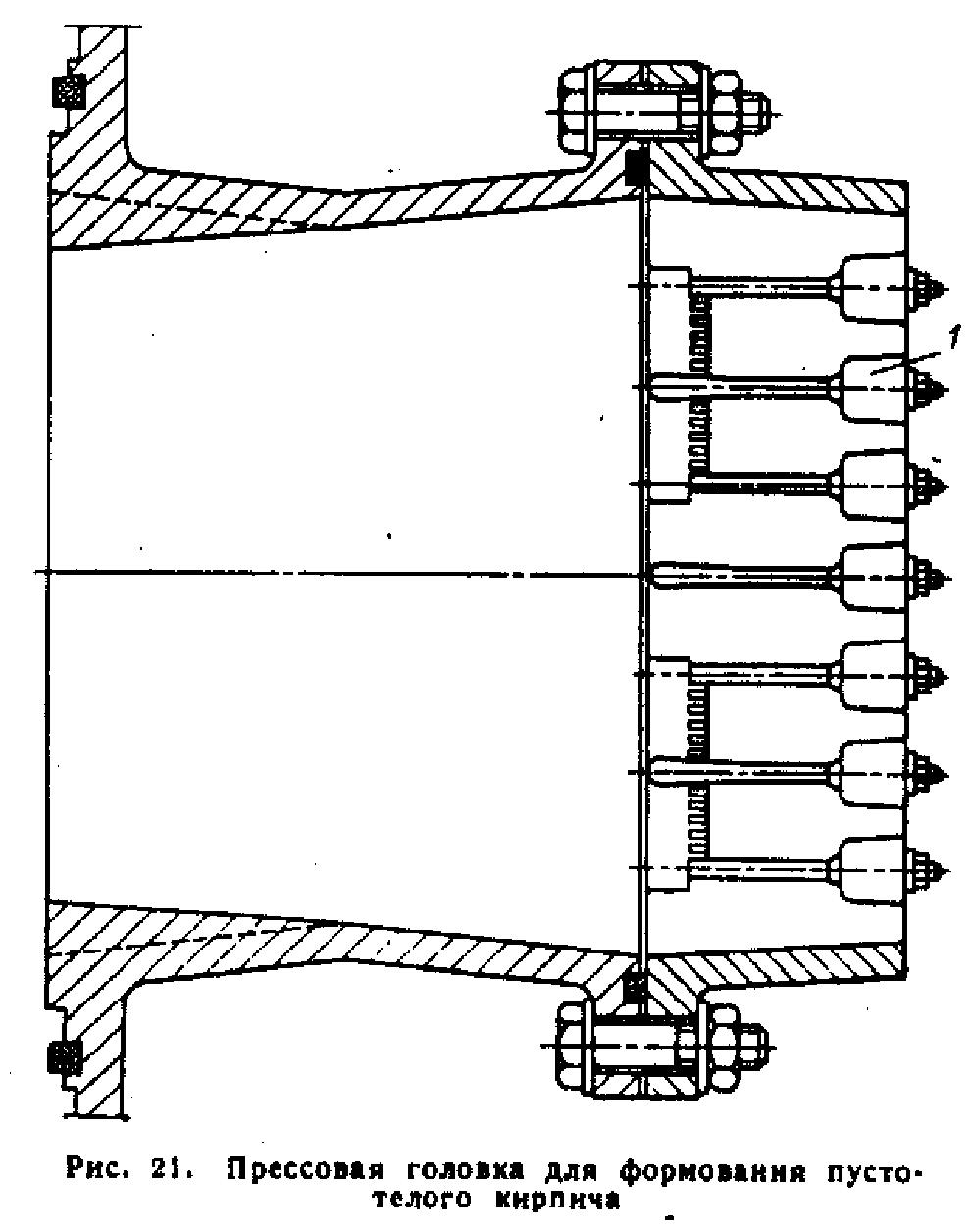

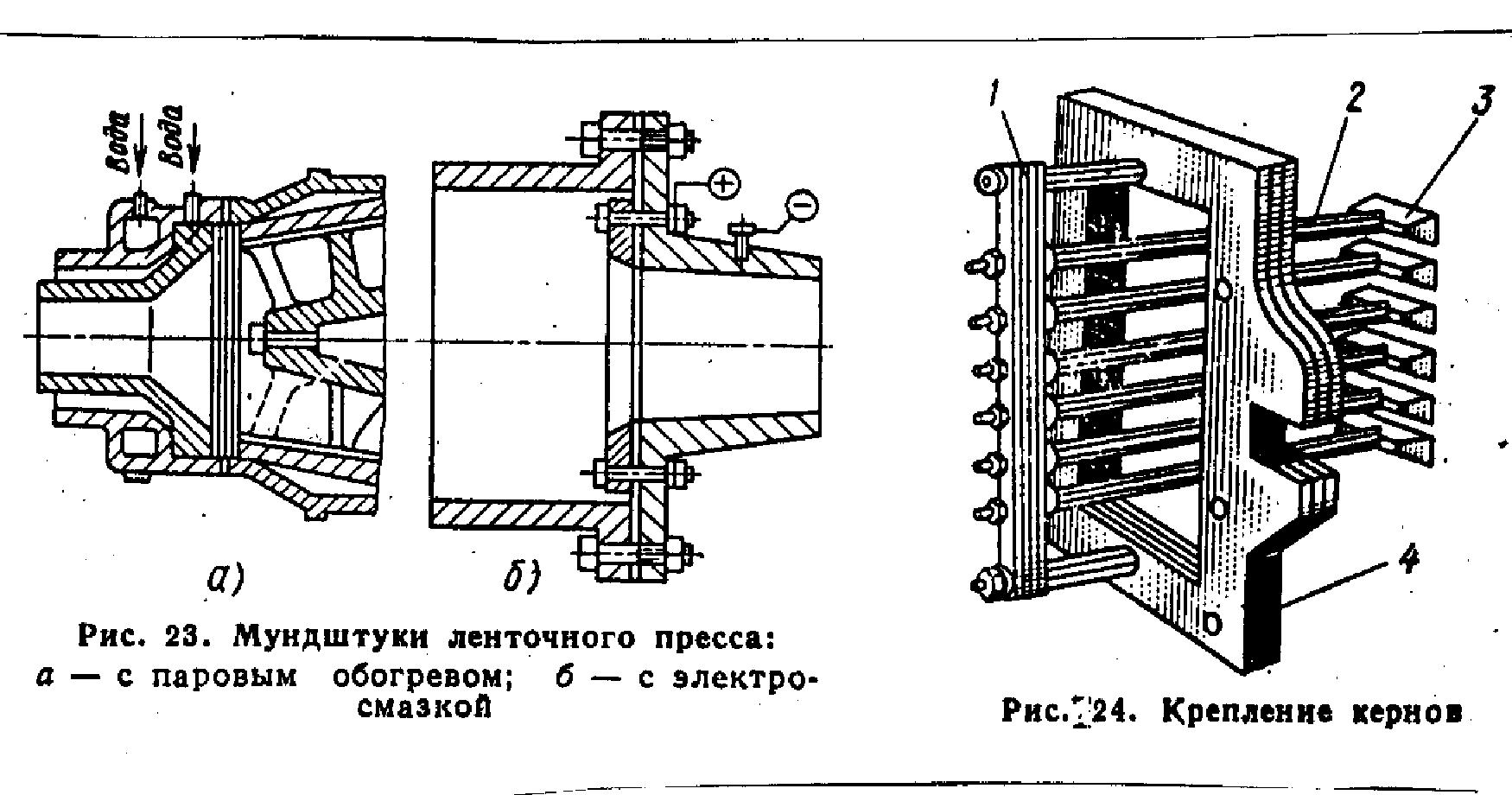

Рис.20-24.

1 - Планка. 2 - Стержень. 3 - Керн. 4 - Мундштук.

Головка преса – це зв’язуючи ланка між корпусом і мундштуком і служить для ущільнення і гомогенізації (надання однорідності масі). В головці вирівнюється швидкість і тиски, а також забезпечується плавний перехід струму маси від круглого перетину до форми виробу. Площа вихідного отвору головки в 2…2,5 рази менша ніж на вході. Для вирівнювання швидкості в перетині струму до головки кріплять металеві пластини – гальма. Частина внутрішньої поверхні може бути рифлена. Пресові головки можуть бути одно- або двомундштучні. Для зменшення тертя об стінки головки впроваджують паровий підігрів або подачу води в головку. Для виготовлення пустотілих виробів вилучають змінну вставку і встановлюють керн.