- •Методические указания

- •Материаловедение и технология конструкционных материалов

- •Работа № 1 определение коэффициентов расплавления, наплавки и потерь на угар и разбрызгивание при ручной дуговой и автоматической сварке под флюсом

- •1. Теоретическая часть

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •Работа №2

- •Устройство и работа однопостовых сварочных трансформаторов

- •Трансформатор тд-500

- •Устройство и работа однопостовых, сварочных генераторов

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •4. Содержание отчета по работе

- •Работа № 3 определение влияния технологических параметров автоматической сварки под флюсом на форму и размеры шва

- •1. Теоретическая часть Описание устройства автомата адс-1000-2

- •Краткое описание устройства шлангового полуавтомата

- •Глубина проплавления при сварке под флюсом

- •2. Оборудование и материалы

- •3 Порядок выполнения работы

- •4 Содержание отчета по работе

- •Работа № 4 определение технологических параметров контактных сварочных машин и зависимость прочности сварного соединения от режима сварки

- •1. Теоретическая часть

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •4. Содержание отчета по работе

- •Работа № 5 изучение газосварочного оборудования и свойств ацетилено-кислородного пламени

- •1. Теоретическая часть

- •Техническая характеристика горелки средней мощности

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •Устройство и работа газорезательного автомата асш-1

- •Характеристика дефектов сварных швов и методы их устранения

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •4. Отчет по работе

- •Содержание

- •Контрольные вопросы к работе № 1

- •Контрольные вопросы к работе № 2

- •Контрольные вопросы к работе № 3

- •Контрольные вопросы к работе № 8

- •Учебно-методическое издание

- •Подвижной состав железных дорог

- •Сварочное производство

- •127994, Москва, ул. Образцова, д. 9, стр. 9

2. Оборудование и материалы

1. Машины для стыковой, точечной и шовной сварки.

2. Измерительная аппаратура.

3. Образцы для сварки.

4. Машина для испытания сварных соединений на растяжение.

5. Плакаты:

а) схема машины типа МСР-100;

б) схема машины типа МТ- 601;

в) схема машины типа МШП-50;

г) зависимость усилия сжатия и сварочного тока от времени для стыковой сварки сопротивлением и оплавлением;

д) зависимость усилия сжатия и сварочного тока от времени для шовной и точечной сварки.

3. Порядок выполнения работы

Ознакомиться с устройством и работой контактных машин для стыковой, точечной и шовной сварки.

Произвести необходимые измерения и определить основные технологические параметры машины для точечной сварки типа МТ-601.

Исследовать влияние тока шунтирования на прочность сварного соединения для точечной сварки.

4. Содержание отчета по работе

Обозначение основных конструктивных элементов контактных сварочных машин (выполняется в порядке подготовки к лабораторной работе).

Графические зависимости усилия сжатия и тока от времени для стыковой сварки сопротивлением, оплавлением; точечной и шовной сварки.

Сводную таблицу результатов измерения: основных технологических параметров контактной точечной машины; основных параметров режима точечной сварки; разрушающего усилия сварных точек в зависимости от величины шага между ними.

Схему, поясняющую расположение, последовательность нанесения сварных точек и шунтирование тока.

Выводы о влиянии тока шунтирования на прочность сварных точек.

Работа № 5 изучение газосварочного оборудования и свойств ацетилено-кислородного пламени

Цель - по эскизам и натурным образцам изучить устройство оборудования для газовой сварки, строение и свойства ацетилено-кислородного сварочного пламени.

1. Теоретическая часть

Для газовой сварки и резки металлов используются кислород и горючий газ.

Кислород поставляется в баллонах емкостью 40 л под давлением 150 кгс/см2. Для понижения давления газа, выходящего из баллона, используется редуктор. Баллоны и редукторы кислорода окрашиваются в голубой цвет.

В качестве горючих газов используются ацетилен и его заменители: технический пропан, природный, городской, коксовый газы, а также жидкие углеводороды (керосин, бензин).

Ацетилен может поставляться в растворенном состоянии в ацетоне в баллонах емкостью 40-50 л с давлением, 16-18 кгс/см2. При этом получение ацетилена осуществляется на специальных заводах. Для предотвращения взрыва ацетиленового баллона, внутри он заполняется пористой массой. Баллоны и редукторы окрашиваются в белый цвет.

Для получения ацетилена применяют карбид кальция, который является продуктом сплавления кокса с известняком по реакции

СаО + ЗС = СаС2 + СО. (27)

Карбид кальция энергично взаимодействует с атмосферной влагой и разлагается, поэтому его хранят и транспортируют в герметически закрытой таре.

Получение ацетилена из карбида кальция при взаимодействии его с водой производится в ацетиленовых генераторах по экзотермической реакции

СаС2 + 2Н2О = С2Н2 + Са(ОН)2 + Q . (28)

Теоретически на 1 кг карбида кальция требуется 0,562 кг воды. При этом получается 0,406 кг ацетилена, 1,156 кг гашеной извести и выделяется тепло Q в количестве около 475 ккал. В связи с этим в зоне реакции температура может достигать 700-800 °С.

При такой температуре возможна полимеризация и взрыв ацетилена. Для понижения температуры реакцию ведут при избытке воды. Практически на 1 кг карбида кальция в генераторах расходуют 10-15 л воды.

Ацетиленовые генераторы классифицируются по давлению получаемого ацетилена, виду установки, производительности и способу взаимодействия карбида кальция с водой.

По давлению генераторы делятся на аппараты низкого (до 0,1 кгс/см2) и среднего (от 0,1 до 1,5 кгс/см2) давления. По виду установки генераторы бывают передвижные производительностью до 3 м3/ч и стационарные производительностью от 5 до 320 м3/ч.

По способу взаимодействия карбида кальция с водой установлены следующие системы: KB - «карбид в воду»; ВК - «вода на карбид»; ВВ - «вытеснение воды».

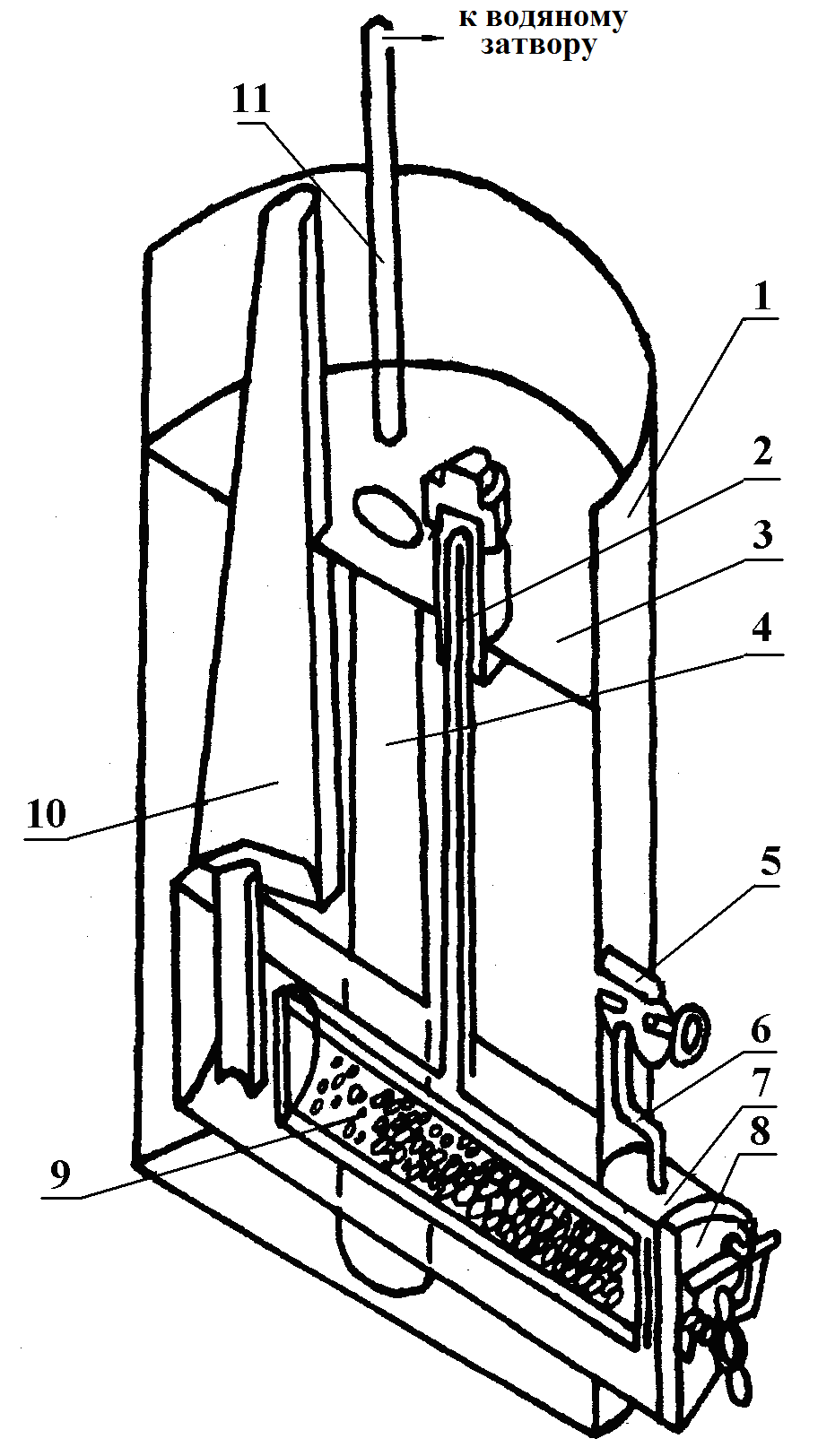

Рис. 13.

Ацетиленовый

генератор ГНВ-1,25

Корпус 1 генератора разделен на две части перегородкой 3, в которую вварена труба 4. Вода заливается в верхнюю часть корпуса и по трубе 4 попадает в нижнюю часть корпуса. При зарядке газогенератора водой заполняется вся нижняя часть корпуса, а над перегородкой 3 уровень воды не должен превышать 150 мм.

В нижнюю часть корпуса генератора вварен горизонтальный цилиндрический сосуд 7, называемый ретортой. При зарядке генератора в реторту 7 вставляется корзина 9 с карбидом кальция, после чего реторта герметически закрывается крышкой 8. После зарядки генератора открывают водяной кран 5, и по трубке 6 вода поступает в реторту 7, заполняет ее и смачивает карбид. Ацетилен по трубке 2 выходит из реторты попадает под колпак, расположенный над трубкой 2 и вваренный в перегородку 3, опускается и собирается в газосборнике, которым является пространство под перегородкой. Из газосборника ацетилен по трубке 11 идет к водяному затвору и затем по шлангам к горелке.

В процессе работы генератора уровень воды в корпусе колеблется около отверстия крана 5. При интенсивном отборе газа уровень воды в нижней части корпуса находится выше крана 5 и вода поступает реторту.

Когда же газ не расходуется, его давление в газосборнике возрастает, в результате чего уровень воды опускается ниже крана 5, так как часть воды вытесняется в верхнюю часть корпуса по трубе 4. Вода в реторту не поступает, однако реакция образования ацетилена продолжается за счет воды, находящейся в реторте.

Чтобы не допустить чрезмерно высокого давления в газосборнике, часть воды из реторты вытесняется и вытеснитель 10 и контакт между водой и карбидом прекращается. По мере расходования газа давление в газосборнике и реторте понижается, вода из вытеснителя 10 опускается и вновь контактирует с карбидом кальция, уровень воды в корпусе генератора поднимается до крана 5 и вода снова поступает и реторту.

Таким образом, процесс разложения карбида и выделения из него газа в реторте регулируется автоматически, в соответствии с отбором ацетилена из генератора.

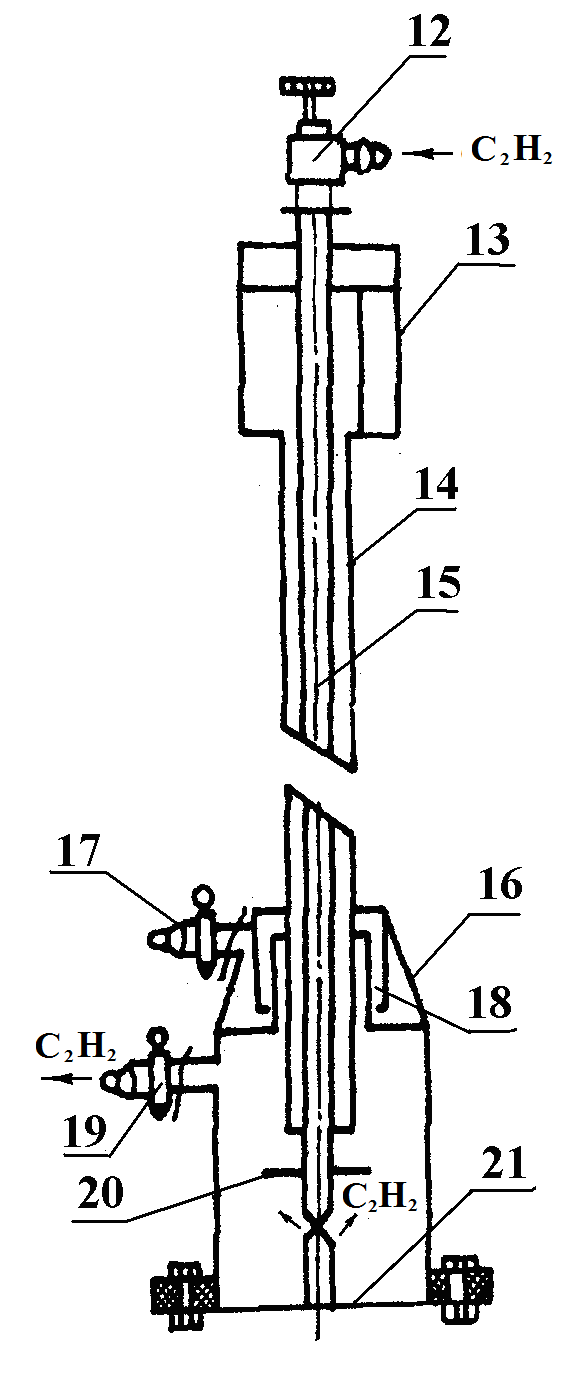

Рис. 14. Водяной

затвор

Обратным ударом пламени называется проникновение фронта горения внутрь каналов сопла горелки и распространение его навстречу потоку горючей смеси. Затвор низкого давления состоит из корпуса 16, в который входят газоподводящая 15 и предохранительная 14 трубки. В верхней части трубка 15 через кран 12 соединена с газогенератором, а в нижней перекрывается глухой пробкой (на схеме не показано) у дна 21.

Через отверстия, расположенные в нижней части газоподводящей трубки, ацетилен поступает в корпус затвора, проходит через столб воды и лабиринт 18 для осушения, через кран 17 по шлангам поступает в горелку. Предохранительная трубка 14 сверху оканчивается расширительным бачком 13, который сообщается с атмосферой, а снизу открыта, и конец се находится в воде, но расположен выше, чем отверстия газоподводящей трубки, над которыми расположен диск рассекателя 20. Он служит для того, чтобы предотвратить выход ацетилена в атмосферу через предохранительную трубку 14.

Перед началом работы проверяют уровень воды в затворе: при открытом контрольном кране 19 из него должна вытекать вода; если нет, то ее доливают через расширительный бачок 13. При обратном ударе пламя попадает в корпус затвора через кран 17. Ацетилен, находящийся в верхней части корпуса, мгновенно воспламеняется, и внутри корпуса увеличивается давление продуктов сгорания. Под действием давления газов часть воды через выходные отверстия трубки 15 попадает в ацетиленовый канал и образует в нем водяную пробку.

Как только уровень воды в затворе понижается ниже конца предохранительной трубки 14, продукты сгорания и часть воды выбрасываются в расширительный бачок 13. При окончании обратного удара вода стекает в корпус затвора, и он снова готов к работе.

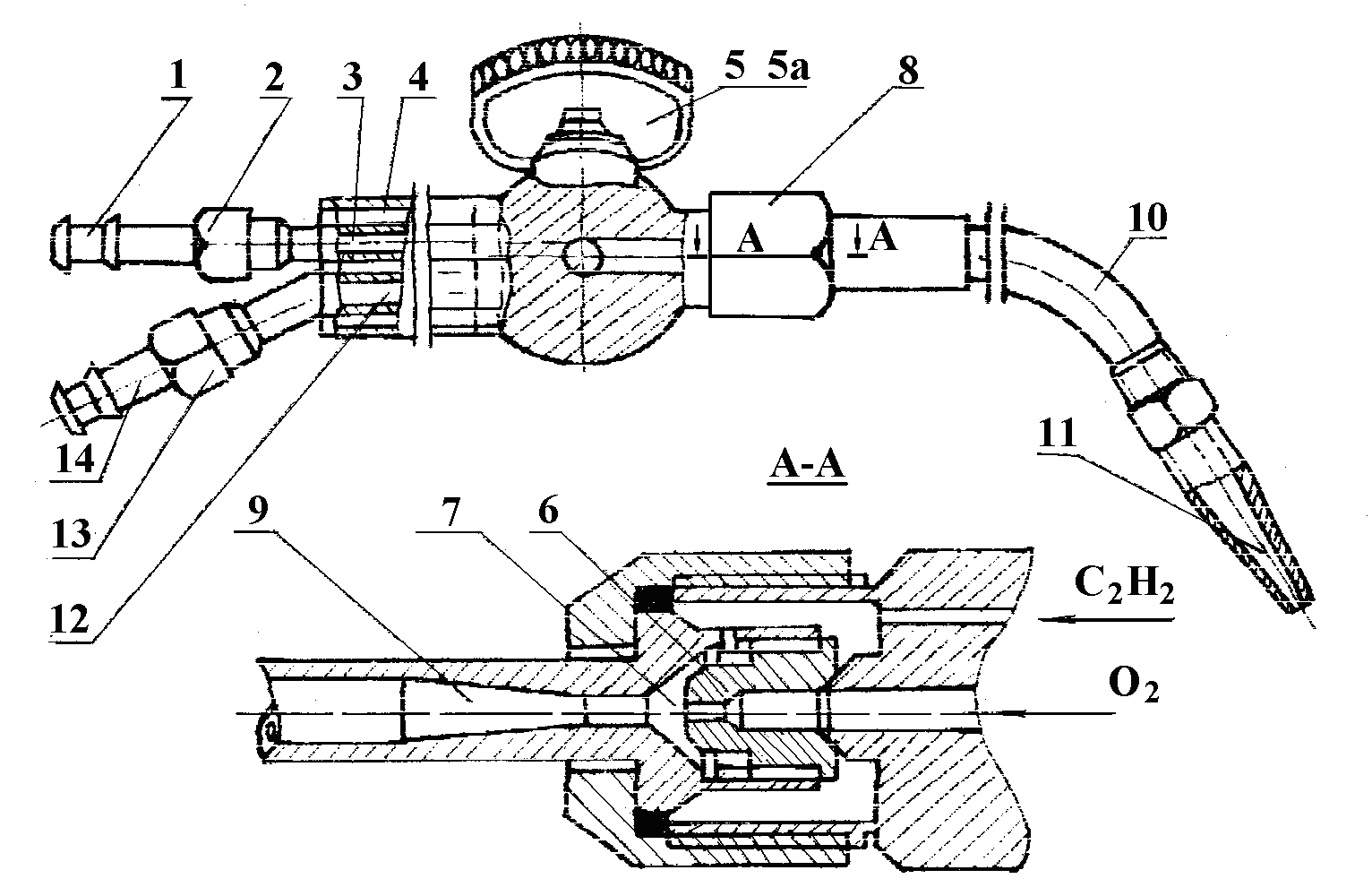

Сварочная горелка служит для смешивания горючего газа и кислорода в определенных пропорциях, образования сварочного пламени и регулирования его тепловой мощности.

Горелки подразделяются: по принципу действия - инжекторные и безынжекторные; по числу сопел - однопламенные и многопламенные.

Рис. 15. Устройство

инжекторной горелки

Таблица 2