- •Методические указания

- •Материаловедение и технология конструкционных материалов

- •Работа № 1 определение коэффициентов расплавления, наплавки и потерь на угар и разбрызгивание при ручной дуговой и автоматической сварке под флюсом

- •1. Теоретическая часть

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •Работа №2

- •Устройство и работа однопостовых сварочных трансформаторов

- •Трансформатор тд-500

- •Устройство и работа однопостовых, сварочных генераторов

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •4. Содержание отчета по работе

- •Работа № 3 определение влияния технологических параметров автоматической сварки под флюсом на форму и размеры шва

- •1. Теоретическая часть Описание устройства автомата адс-1000-2

- •Краткое описание устройства шлангового полуавтомата

- •Глубина проплавления при сварке под флюсом

- •2. Оборудование и материалы

- •3 Порядок выполнения работы

- •4 Содержание отчета по работе

- •Работа № 4 определение технологических параметров контактных сварочных машин и зависимость прочности сварного соединения от режима сварки

- •1. Теоретическая часть

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •4. Содержание отчета по работе

- •Работа № 5 изучение газосварочного оборудования и свойств ацетилено-кислородного пламени

- •1. Теоретическая часть

- •Техническая характеристика горелки средней мощности

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •Устройство и работа газорезательного автомата асш-1

- •Характеристика дефектов сварных швов и методы их устранения

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •4. Отчет по работе

- •Содержание

- •Контрольные вопросы к работе № 1

- •Контрольные вопросы к работе № 2

- •Контрольные вопросы к работе № 3

- •Контрольные вопросы к работе № 8

- •Учебно-методическое издание

- •Подвижной состав железных дорог

- •Сварочное производство

- •127994, Москва, ул. Образцова, д. 9, стр. 9

Характеристика дефектов сварных швов и методы их устранения

Вид дефекта, его характеристика |

Причины появления дефекта и способы его обнаружения |

Оценка дефекта, методы его предупреждения и устранения |

Наплыв - натек излишне расплавленного металла на основной.

|

Большой сварочный ток и малая скорость сварки. Смещение электрода с оси разделки кромок. Сварка длинной дугой. Обнаруживается внешним осмотром. |

Часто сопровождается непроваром основного металла. Необходимо правильно выбирать режим сварки, пространственное положение шва, не допускать сварку длинной дугой, точно вести электрод по оси разделки кромок. Устраняется путем снятия части усиления сварного шва в месте наплыва. |

Непровар или несплавление, местное несплавление основного и наплавленного металла или отдельных валиков между собой при сварке многослойного шва

|

Недостаточная величина сварочного тока, большая скорость сварки, большая длина дуги, малый угол раскрытия кромок, смещение и перекос свариваемых элементов, малая величина зазора, большой диаметр электрода, магнитное дутье при сварке, плохая зачистка кромок изделия, плохое удаление шлака при сварке многослойного шва, неправильная техника сварки. Обнаруживается просвечиванием рентгеновским и гамма-лучами, магнитным, ультразвуковым, металлографическим и другими методами контроля. |

Сильно снижает прочность сварного соединения, а следовательно, является недопустимым дефектом. Способы предупреждения непровара вытекают из анализа причин, вызвавших его появление. Устранение путем вырубки дефектного места с последующей его заваркой.

|

Подрез - утонение основного металла в месте перехода к наплавленному металлу.

|

Чрезмерно большая сила тока, не соответствующая скорости сварки, неравномерное перемещение электрода, сварки длинной дугой. Обнаруживается внешним осмотром.

|

Дефект недопустим, создает концентрацию напряжения. Необходимо правильно выбирать режим и технику сварки швов. Устраняется путем зачистки дефектного места и повторной подварки. |

Прожог-сквозное проплавление основного металла с образованием подтеков и свищей.

|

Большая величина сварочного тока при малой скорости сварки, большой зазор; малая величина притупления кромок.

|

Дефект недопустим. Необходимо правильно выбирать режим сварки, правильно производить разделку кромок и выдерживать зазоры при сборке. Устраняется путем вырубки дефектного места и повторной подварки его. |

Поры: внутренние - близкие к сферической форме, замкнутые полости в металле шва; поверхностные - отличаются от внутренних тем, что их полости сообщаются с атмосферой.

|

Наличие в расплавленном металле сварочной ванны газов: водорода, азота, окиси углерода, поглощенных из зоны дуги или образовавшихся в процессе химических реакций и не успевших выделиться при быстром охлаждении шва. Обнаруживаются внешним осмотром и дефектоскопией.

|

Наличие пор уменьшает полезное сечение шва и приводит к концентрации напряжения, а следовательно, снижает прочность шва при статических и особенно динамических нагрузках. Необходимо сварку вести в условиях хорошей газовой и шлаковой защиты; хорошо защищать кромки изделия; вести сварку короткой дугой. Дефектные места вырубаются и завариваются вновь. |

Шлаковые включения - полости в металле шва, заполненные твердыми неметаллическими веществами.

|

Быстрое охлаждение металла шва, затрудняющее всплывание шлака на поверхность; тугоплавкость, повышенная вязкость или большой удельный вес шлаков электродных покрытий и флюсов; неудовлетворительная зачистка кромок или отдельных валиков наплавленного металла при сварке многослойных швов и т.д. Обнаруживается дефектоскопией. |

Оценка, способы предупреждения и методы устранения аналогичны приведенным для пор.

|

Трещины (горячие и холодные).

|

Временные и остаточные напряжения при сварке; структурные превращения в зоне термического влияния при сварке закаливающихся сталей; повышенное содержание углерода, водорода, серы и фосфора в металле; неправильная техника сварки; наличие дефектов сварки (поры шлаковые включения, подрезы, кратеры и т д.) |

Трещины - наиболее опасный и поэтому недопустимый дефект сварного соединения. Предупреждаются применением электродов с покрытием основного типа, подогревом металла перед сваркой, многослойной сваркой, снижением углерода, серы и фосфора в металле шва, прокаливанием электродов, очисткой кромок от ржавчины |

2. ОБОРУДОВАНИЕ И МАТЕРИАЛЫ

Микроскоп.

Прибор для испытания на твердость.

Набор шлифов для исследования микроструктуры и макроструктуры.

Реактивы.

5. Плакаты: диаграмма состояния; фотографии микроструктуры; схемы изображения макроструктуры и дефектов сварных швов.

3. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Изучить и описать микроструктуру сварного шва.

То же околошовной зоны.

Определить твердость металла шва, околошовной зоны и основного металла. Построить графики распределения твердости металла в зоне сварки сталей различного химического состава.

СОДЕРЖАНИЕ ОТЧЕТА

Описание и схематическое изображение микроструктуры металла шва и околошовной зоны.

Графики изменения твердости и зоне дуговой наплавки на стали марок Ст. 3 и 40Х.

Эскизы и описание дефектов сварных швов.

РАБОТА № 8

ОПРЕДЕЛЕНИЕ ДЕФОРМАЦИЙ, ВОЗНИКАЮЩИХ ПРИ НАПЛАВКЕ ВАЛИКА НА КРОМКУ ПЛАСТИНЫ

Цель - ознакомиться с некоторыми способами измерения сварочных деформаций; изучить характер распределения остаточных продольных деформаций по ширине пластины после наплавки валика на кромку и характер изменения деформаций изгиба по времени в процессе наплавки валика на кромку пластины.

1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Основной причиной возникновения напряжений и деформации в сварных элементах конструкций является неравномерный нагрев этих элементов в направлении вдоль и поперек шва и тепловое расширение металла.

В толстостенных конструкциях на образование напряжений при сварке влияет также неравномерный нагрев по толщине.

При наплавке валика на кромку пластины наиболее нагретыми являются шов и участки металла, непосредственно прилегающие к шву. На противоположной от шва стороне пластины температура в процессе сварки при достаточной их ширине незначительно отличается от температуры окружающей среды.

Если выделить некоторый наиболее нагретый участок пластины, считая, что средняя температура нагрева по ширине этого участка Т, то при отсутствии связи с менее нагретым участком пластины он получил бы удлинение

![]() ,

(32)

,

(32)

где

![]() - приращение длины наиболее нагретого

участка при свободном деформировании,

мм;

- приращение длины наиболее нагретого

участка при свободном деформировании,

мм;

![]() -

коэффициент температурного расширения,

1/град;

-

коэффициент температурного расширения,

1/град;

![]() - первоначальная

длина пластины, мм;

- первоначальная

длина пластины, мм;

![]() - средняя

температура нагрева по ширине выделенного

участка, град.

- средняя

температура нагрева по ширине выделенного

участка, град.

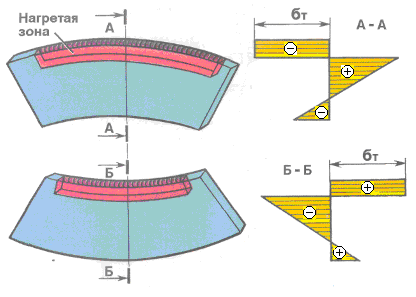

Рис.

20. Образование

остаточных напряжений

Растягивающие усилия приложены к пластине эксцентрично, что приводит к возникновению при нагреве временных деформаций изгиба, величина которых зависит от жесткости пластины и ширины нагретого участка.

Прогиб пластины, а также деформации и напряжения в ней в процессе нагрева и охлаждения непрерывно изменяются во времени и поэтому называются временными.

Противодействие

расширению со стороны более холодных

участков металла вызывает при нагреве

в зоне высоких температур образование

не только упругих (![]() ),

но и пластических (

),

но и пластических (![]() )

деформаций укорочения.

)

деформаций укорочения.

При

остывании после сварки слои металла,

получившие при нагреве пластические

деформации укорочения (![]() ),

стремятся сократиться на величину

этих деформаций, чему препятствуют

соседние участки, не получившие при

нагреве пластического укорочения.

),

стремятся сократиться на величину

этих деформаций, чему препятствуют

соседние участки, не получившие при

нагреве пластического укорочения.

В результате этого после остывания пластина приобретает прогиб, обратный тому, который имел место при нагреве пластины, и в зоне сварного шва возникают напряжения растяжения, а в периферийных участках - напряжения сжатия.

Этот прогиб, возникающий после полного остывания пластины, а также соответствующие ему деформации волокон и напряжения остаются неизменными во времени и называются остаточными.

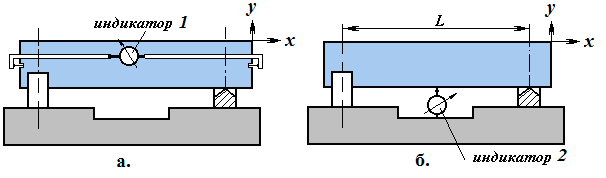

Исследование продольных деформаций и прогиба осуществляется на пластине имеющую длину 450 мм, ширину 100 мм и толщину 10 мм. На торцевых поверхностях пластины через каждые 10 мм наносятся базы, длину которых в процессе эксперимента определяют с помощью индикатора. Схема измерения продольных деформаций и прогиба представлены на рис. 21.

Рис.

21. Схема проведения эксперимента

а)

измерения продольных деформаций, б)

прогиба