- •Методические указания

- •Материаловедение и технология конструкционных материалов

- •Работа № 1 определение коэффициентов расплавления, наплавки и потерь на угар и разбрызгивание при ручной дуговой и автоматической сварке под флюсом

- •1. Теоретическая часть

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •Работа №2

- •Устройство и работа однопостовых сварочных трансформаторов

- •Трансформатор тд-500

- •Устройство и работа однопостовых, сварочных генераторов

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •4. Содержание отчета по работе

- •Работа № 3 определение влияния технологических параметров автоматической сварки под флюсом на форму и размеры шва

- •1. Теоретическая часть Описание устройства автомата адс-1000-2

- •Краткое описание устройства шлангового полуавтомата

- •Глубина проплавления при сварке под флюсом

- •2. Оборудование и материалы

- •3 Порядок выполнения работы

- •4 Содержание отчета по работе

- •Работа № 4 определение технологических параметров контактных сварочных машин и зависимость прочности сварного соединения от режима сварки

- •1. Теоретическая часть

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •4. Содержание отчета по работе

- •Работа № 5 изучение газосварочного оборудования и свойств ацетилено-кислородного пламени

- •1. Теоретическая часть

- •Техническая характеристика горелки средней мощности

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •Устройство и работа газорезательного автомата асш-1

- •Характеристика дефектов сварных швов и методы их устранения

- •2. Оборудование и материалы

- •3. Порядок выполнения работы

- •4. Отчет по работе

- •Содержание

- •Контрольные вопросы к работе № 1

- •Контрольные вопросы к работе № 2

- •Контрольные вопросы к работе № 3

- •Контрольные вопросы к работе № 8

- •Учебно-методическое издание

- •Подвижной состав железных дорог

- •Сварочное производство

- •127994, Москва, ул. Образцова, д. 9, стр. 9

Устройство и работа газорезательного автомата асш-1

В промышленности применяются различные конструкции полуавтоматов и автоматов для кислородной резки. Все они комплектуются соответствующими машинными резаками типа РМ. По принципу устройства машинные резаки мало чем отличаются от ручных.

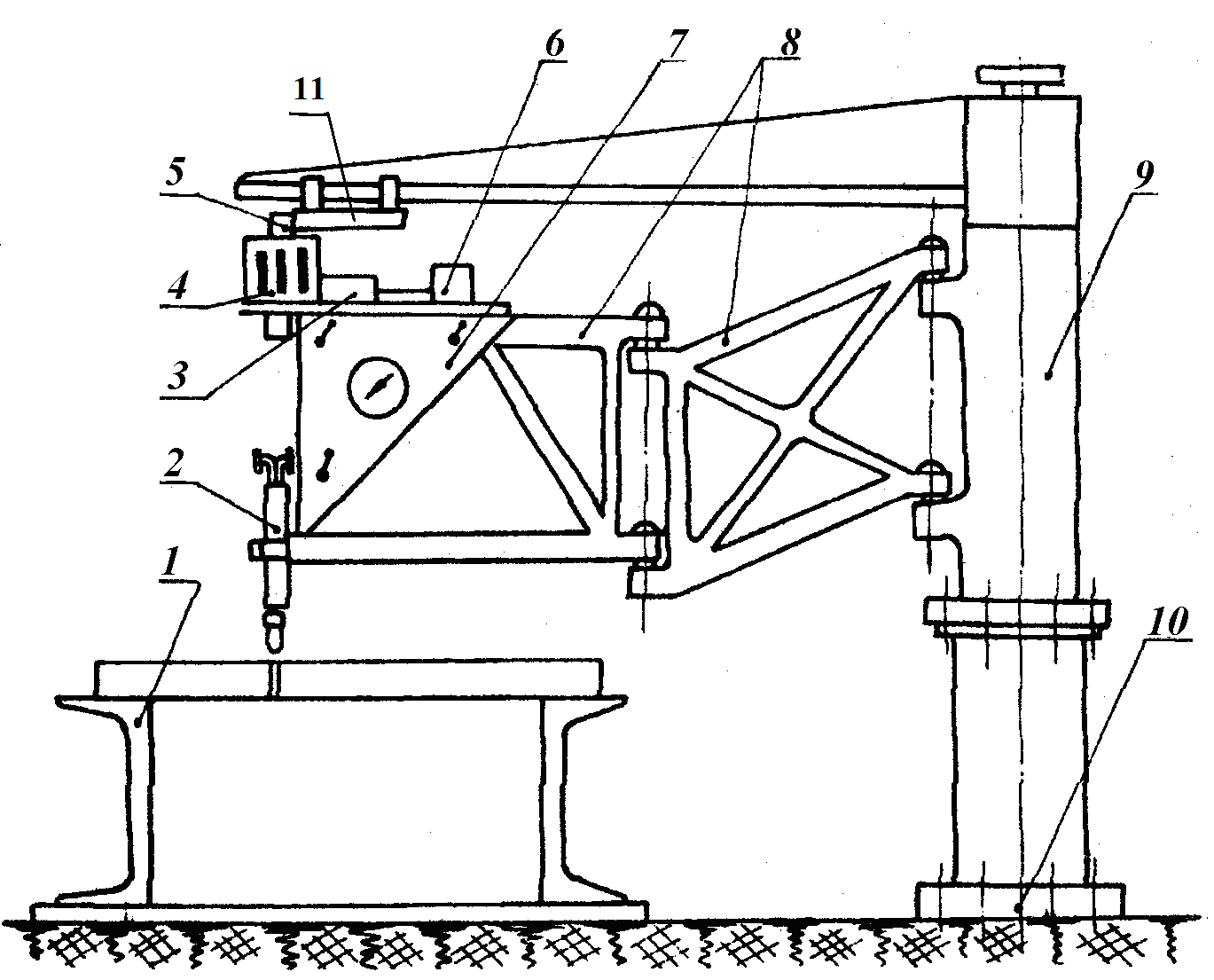

Рис.

17. Устройство автомата АСШ-1

На внешней шарнирной раме укреплен резак 2. На той же раме установлен ведущий механизм автомата. Он состоит из электродвигателя 6, редуктора 3, электромагнита 4 и ведущего пальца 5, имеющего рифленую поверхность.

Электромагнит 4 притягивает палец 5 к стальному шаблону. Получая вращение от привода, палец 5 описывает контур шаблона 11. Ту же траекторию совершает резак. Здесь же имеется пульт управления 7, на котором установлены тумблеры для прямого и обратного хода резака, для включения электромагнита, для включения мотора и регулятора скорости резания.

Скорость резки устанавливается в зависимости от толщины разрезаемого металла (табл. 4). Точность копирования составляет ± 0,5 мм.

Таблица 4

Технические данные автомата АСШ-1

Показатель

|

Толщина разрезаемого металла |

|||||||

5 |

10 |

20 |

30 |

40 |

60 |

80 |

100 |

|

Давление кислорода, кгс/см2 |

3 |

4 |

4,5 |

5,0 |

5,5 |

6 |

7 |

8 |

Скорость резки, мм/мин |

550 |

475 |

380 |

320 |

270 |

220 |

190 |

160 |

Расход кислорода, л/пм |

70 |

95 |

175 |

250 |

400 |

670 |

870 |

1200 |

Расход ацетилена, л/пм |

12 |

16 |

20 |

26 |

34 |

45 |

57 |

75 |

Для получения качественного реза необходимо выполнить ряд условий:

температура горения металла в струе чистого кислорода должна быть ниже температуры его плавления (Тгор < Тпл), т. е. металл должен гореть в твердом состоянии;

температура плавления окислов должна быть ниже температуры плавления самого металла (Tпл.окисл < Т пл.мет); в этом случае окислы легко выдуваются из полости реза кислородной струей;

теплопроводность металла должна быть не слишком большой;

теплота сгорания металла должна быть большой, чтобы обеспечить поддержание процесса резки.

Признаками того, хорошо ли данный металл поддается кислородной резке, являются: чистая (гладкая) поверхность реза, равномерная небольшая ширина реза по всей толщине металла, отсутствие на поверхности реза местных выплавлений (выхватов), малая степень оплавления верхней кромки и легкое отделение шлака (грата) от нижней кромки.

Практически вышеуказанным условиям удовлетворяют лишь низкоуглеродистые стали. Большинство других металлов, применяемых в технике, не поддается кислородной резке.

Чугун не режется вследствие низкой температуры плавления и высокой температуры воспламенения. Медь не режется вследствие высокой теплопроводности и малой теплоты сгорания. Кислородной резкой алюминий не режется так как он плавится при 660 °C, сгорает при 900 °C, а образующиеся окислы плавятся при температуре 2050 °C, и кроме того он имеет высокую теплопроводность.

Высокоуглеродистые стали дают неровный рез с натеками затвердевшего металла, так как температура их плавления ниже температуры горения.

При резке хромистых, хромоникелевых сталей образуются тугоплавкие окислы, препятствующие дальнейшему окислению металла. Для резки подобных металлов и сплавов применяются другие виды термической резки: кислородно-флюсовая, воздушнодуговая, плазменно-дуговая, лазерная и др.

2. ОБОРУДОВАНИЕ И МАТЕРИАЛЫ

Ацетиленовый генератор.

Кислородный баллон с редуктором.

Автомат для кислородной резки.

Стальные, чугунные, алюминиевые пластины.

Плакат: схема ацетилено-кислородного резака.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Ознакомиться с сущностью кислородной резки и устройством резака.

Зажечь и отрегулировать подогревательное пламя резака.

Разрезать на газорезательном автомате пластины из низкоуглеродистой и высокоуглеродистой стали, из чугуна и цветных металлов.

4. СОДЕРЖАНИЕ ОТЧЕТА

Описание ацстилено-кислородного резака и автомата АСШ-1 (выполняется дома в порядке подготовки к лабораторной работе).

Эскизы поверхностей реза низкоуглеродистой стали, чугуна и металла с высокой теплопроводностью (медь, алюминий) с описанием качества реза и указанием причины хорошего или плохого качества реза.

РАБОТА № 7

ИССЛЕДОВАНИЕ СТРУКТУРЫ ДОБРОКАЧЕСТВЕННЫХ И ДЕФЕКТНЫХ СВАРНЫХ СОЕДИНЕНИЙ, ВЫПОЛНЕННЫХ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ

Цель - исследование у сварных соединений микроструктуры околошовной зоны и металла шва; определение и сравнение твердости металла шва, околошовной зоны и основного металла (стали) различного химического состава; изучение основных дефектов сварных швов.

1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Микроструктура металла шва

Металл шва образуется в результате кристаллизации расплавленных основного и присадочного материалов. При сварке низкоуглеродистых сталей металл шва имеет дендритную столбчатую феррито-перлитную структуру, типичную для литого металла и может обладать всеми её недостатками (крупное зерно, пониженные механические свойства, ликвация, газовые поры, шлаковые включения и т.д.). Для столбчатой структуры характерна вытянутость зерен в одном направлении. Развитие столбчатой структуры связано с направленным интенсивным отводом тепла в основной металл.

Дендриты располагаются в столбчатых зернах, являясь их основой. Неметаллические включения в сварных широких швах вытесняются наверх, а в узких швах остаются в середине шва. Наплавленный металл имеет пониженные механические свойства.

Для получения необходимой прочности металла сварного шва за счет сварочных материалов проводят его модифицирование, легирование, снижают содержание углерода, серы, фосфора и других элементов, склонных к ликвации и к образованию газовых пор и шлаковых включений, обеспечивают надежную защиту от окружающей среды.

При сварке сталей с повышенным содержанием углерода ограничивают глубину проплавления, уменьшая долю основного металла в шве.

Микроструктура металла околошовной зоны

К металлу шва примыкает околошовная зона или зона термического влияния. Для точек зоны термического влияния, различно удаленных от оси шва распределение температур будет неодинаковым. Чем ближе находится данная точка к линии сплавления основного металла шва, тем быстрее происходит ее нагрев и тем выше максимальная температура нагрева.

При данном химическом составе основного металла структура и механические свойства зоны термического влияния определяются характером термических циклов.

Так как термические циклы участков, различно удаленных от шва, будут неодинаковы, то их структура и механические свойства будут различными.

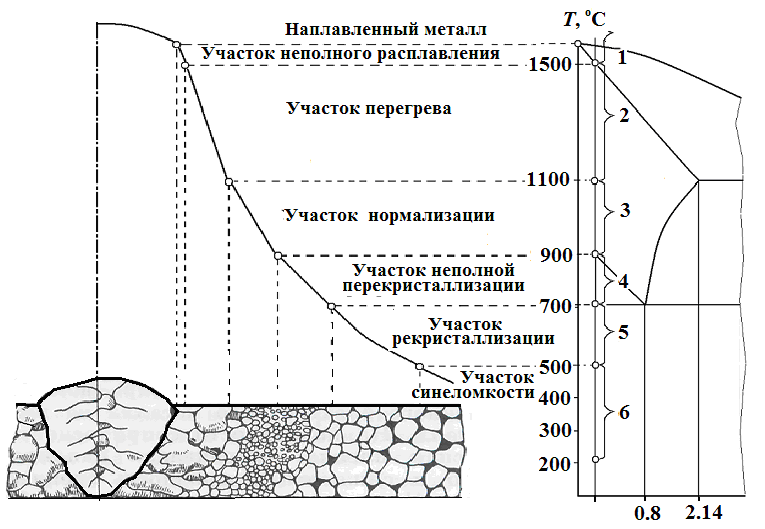

При сварке низкоуглеродистой стали плавлением структура зоны термического влияния состоит из следующих участков (рис. 19):

Рис. 19. Зона термического влияния

неполного расплавления (линия сплавления) – с довольно крупнозернистой структурой и повышенной хрупкостью;перегрева – с видманштеттовой крупнозернистой структурой с пониженной ударной вязкостью и пластичностью;

нормализации – с мелкозернистой структурой, повышение пластичности и вязкости;

неполной перекристаллизации – колониями мелких зерен феррита и перлита, расположенных по границам более крупных зерен феррита с пониженными механическими свойствами;

рекристаллизации – изменения структуры наблюдаются только у наклепанного металла;

участок старения (синеломкости) – обычно не отличается по структуре от основного металла.

При многослойной сварке описанные структурные участки имеют последний по порядку наложения шов и основной металл в его зоне термического влияния.

Нижележащие швы и их зоны влияния утрачивают первоначальную структуру в результате однократной или многократной термической обработки.

По механическим свойствам зона термического влияния неоднородна. Участок нормализации имеет повышенные механические свойства, а участок перегрева - пониженные.

При сварке сталей с повышенным содержанием углерода во 2-5 участках зоны влияния появляются в различных соотношениях закалочные структуры: мартенсит, троостит и сорбит.

Появление закалочных структур в зоне термического влияния можно предупредить путем нагрева деталей перед сваркой. Температура предварительного нагрева зависит от химического состава стали и находится в пределах от 150 до 450 °С. При подогреве снижается скорость охлаждения сварного шва и становится возможным распад аустенита на феррито-цементитную смесь.

Следует особо отмстить влияние околошовной зоны на прочность сварных соединений, изготовленных из термически упрочненных сталей.

При сварке их может произойти разупрочнение на участке 5 вследствие неполной закалки, на участке 6 из-за высокого отпуска.

По этой причине изготовление изделий из термически упрочненных сталей с помощью сварки иногда становится затруднительным с технологической точки зрения.

Определение твердости металла шва, околошовной зоны и основного металла

О механических свойствах сварного соединения можно косвенно судить по значениям твердости. Качество сварного соединения тем выше, чем меньше градиент изменения твердости от основного металла к наплавленному.

Характер изменения твердости при переходе от основного металла к наплавленному зависит, главным образом, от способа и режима сварки. Определение твердости производится па приборе Виккерса.

Изучение дефектов сварных швов

При несоблюдении технологического процесса сварки возможно образование тех или иных дефектов в сварных швах, ухудшающих механические, физико-механические и другие свойства металла в зоне сварки.

Основными дефектами сварных швов являются наплывы, подрезы, кратеры, непровары, пористость, шлаковые включения и трещины.

Эти дефекты чаще всего встречаются при сварке плавлением. Характеристики их приведены в табл. 5.

Таблица 5