- •Общая часть

- •Описание технологического процесса объекта

- •Описание автоматизированного объекта и его технические характеристики

- •Технические требования к сау

- •Анализ известных вариантов сау

- •Расчётная часть

- •Составление функциональной схемы сау и выбор принципиальных схем элементов её неизменяемой части

- •Описание функциональной схемы разрабатываемой системы

- •Выбор измерительно-преобразовательных элементов

- •Выбор исполнительных устройств

- •Математическое описание сау и выбор автоматического управляющего устройства

- •Определение математической модели объекта

- •Определение передаточных функций измерительно преобразовательных и исполнительных устройств

- •Выбор закона автоматического управления в общем виде

- •Выбор автоматического управляющего устройства на основе плк

- •Определение математической модели сау, исследованные на устойчивость

- •Расчет конфигурации устройства управления и составление заказной спецификации

- •Требования, предъявляемые к по асу тПиП

- •2.6.1 Требования к базовому(фирменному) программному обеспечению

- •2.6.2 Требования и характеристики используемых операционных систем верхнего и нижнего уровней асу тп

- •2.6.3 Требование и характеристика используемого системного по

- •2.6.4 Требования и характеристика используемых пакетов программной поддержки обмена данными

- •2.6.5 Требование и характеристика используемой системы управления локальными и распределенными базами данных

- •2.6.6 Требование и характеристика используемого программного обеспечения инструментальных средств разработки, отладки и документирования

- •2.6.7 Требование и характеристика используемых средств настройки базового по, диагностики и самодиагностики работоспособности плк

- •Организация и производство труда

- •Монтаж датчиков

- •Маркировка труб и кабелей

- •Монтаж плк

- •Монтаж ро и им

- •Проверка датчиков и вторичных приборов

- •Наладка программного обеспечения плк

- •Структура, функции и задачи служб эксплуатации

- •Кабельный журнал

- •План трасс прокладки кабелей

- •Экономика производства

- •Расчет затрат на модернизацию системы

- •Расчет годовой экономии

- •Расчет годового экономического эффекта и срока окупаемости капитальных вложений

- •Расчет экономической эффективности

- •Безопасность жизнедеятельности

- •Организация рабочего места электромонтера по обслуживанию сау, сар участка, оснащение инструментом и измерительной аппаратурой

- •Организационные и технические мероприятия, обеспечивающие безопасность работ с автоматизированной системой управления

- •Общая характеристика безопасности цеха

- •Противопожарные мероприятия, проводимые в цехе

- •Экологические мероприятия по охране окружающей среды

2.6.7 Требование и характеристика используемых средств настройки базового по, диагностики и самодиагностики работоспособности плк

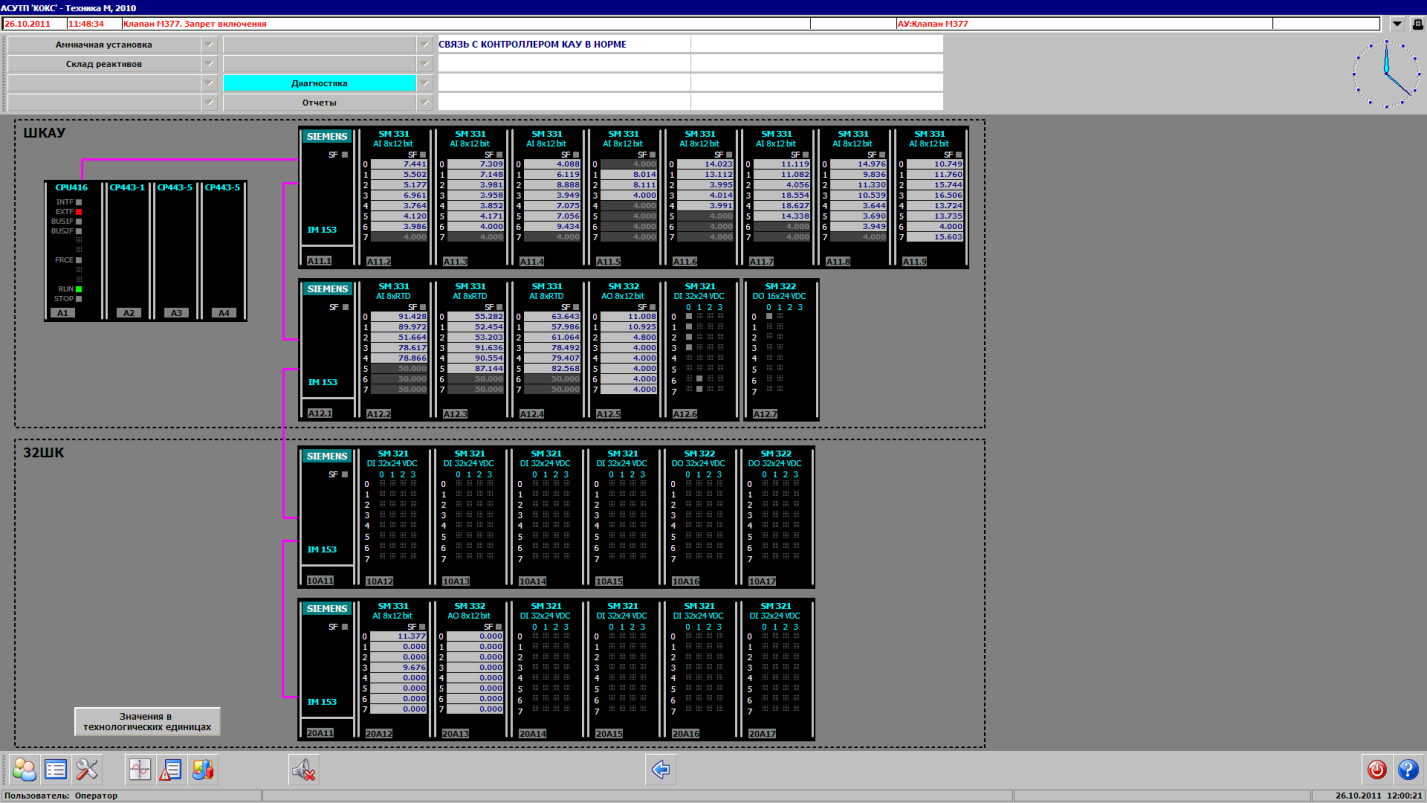

WinCC/ProAgent предоставляет возможность точной диагностики ошибок процессов в машинах и установках(рисунок 28). Благодаря полной интеграции в мир диагностики ошибок процесса SIMATIC опция ProAgent предлагает согласованное решение на базе STEP 7,S7-PDIAG инструментальных средств проектирования S7-GRAPH, а также систем управления SIMATIC S7-300/-400 и WinAC. Система поддерживает все типы связи SIMATIC S7 Protocol Suite. Когда в процессе происходит нарушение или сбой, использование опции ProAgent в сочетании с инструментальными средствами проектирования S7-PDIAG/S7-GRAPH позволяет получить информацию о местонахождении ошибки и ее причине и помогает устранить ее. То есть WinCC/ProAgent является существенным компонентом комплексной системы автоматизации (TIA), который позволяет увеличить производительность системы и снизить затраты на обеспечение ее жизненного цикла при минимальных затратах при проектировании.

Основные преимущества:

целенаправленное и быстрое диагностирование ошибок процесса в машинах и установках, управляемых и контролируемых с помощью SIMATIC S7 / WinAC и SIMATIC WinCC;

сокращение времени простоев, увеличение работоспособности машин и установок;

универсальная и стандартизованная концепция диагностики для различных компонентов SIMATIC, диагностика с помощью стандартных кадров изображений;

отсутствие дополнительных затрат на конфигурирование для реализации функций диагностики благодаря автоматическому генерированию диагностических компонентов для контроллера и человеко-машинного интерфейса;

разгрузка контроллера в отношении требуемой памяти и времени выполнения программы.

Возможно использование опции ProAgent в совокупности с различным аппаратным и программным обеспечением из категории продуктов человеко-машинного интерфейса SIMATIC: панели оператора и многофункциональные панели, ProTool/Pro и WinCC. ProAgent содержит стандартные кадры изображения, адаптируемые к требованиям диагностики ошибок процесса на установке или машине. Основу для этого составляет взаимодействие пакетов STEP 7 и ProAgent. В процессе конфигурирования данные, имеющие отношение к диагностике процесса, такие как символы, комментарии, тексты сообщений, сохраняются в стандартизованном виде в базе данных. В режиме исполнения стандартные кадры изображения заполняются данными, специфическими для процесса.

Рисунок 28 – Окно диагностики модулей ПЛК

SIMATIC WinCC обращается к данным конфигурирования непосредственно и использует их в проекте WinCC. Итак, ProAgent и инструментальные средства проектирования S7 реализуют стандартизованную концепцию диагностики для SIMATIC S7. Таким образом, для обеспечения функций диагностики в системе WinCC дополнительного конфигурирования не требуется.

Организация и производство труда

Монтаж датчиков

Порядок установки расходомера Endress Hauser Prowirl 73:

выбор прямолинейного участка трубопровода для установки расходомера;

нанесение разметки для монтажа расходомера;

вырез участка трубопровода для установки расходомера;

установка фланцев сварочным соединением;

крепление расходомера между фланцами;

монтаж кабеля и его маркировка;

вывод кабеля в шкаф контроллера.

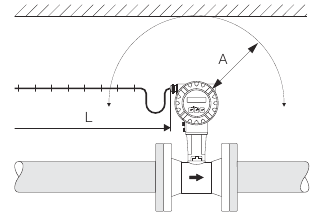

Место установки датчика Prowirl 73 изображено на рисунке 29.

При установке на трубопроводе необходимо соблюдать следующие размеры:

Минимальное свободное пространство во всех направлениях = 100 мм

Требуемая длина кабеля: L + 150 мм

Рисунок 29 – Место установки датчика Prowirl 73

Ориентация датчика изображена на рисунке 30.

Рисунок 30 – Ориентация датчика

Прибор может быть установлен на трубопроводе в любом положении, но в данной системе выбрана ориентация C для предотвращения перегрева электроники датчика. Ориентация B и D рекомендуется для низкотемпературных сред. В случае измерения жидкостей на вертикальных трубопроводах поток должен быть направлен вверх, для исключения работы на частично заполненном трубопроводе.

При любой ориентации стрелка на корпусе прибора всегда должна соответствовать направлению потока.

Расположение расходомера на прямом участке трубопровода показано на рисунке 31.

Рисунок 31 – Расположение на трубопроводе

где A – Впускная ветвь, B – Выпускная ветвь

1 – Сужение

2 – Расширение

3 – 90° колено или тройникT

4 – 2 x 90° колено, 3-трехмерное

5 – 2 x 90° колено

6 – Регулирующий клапан

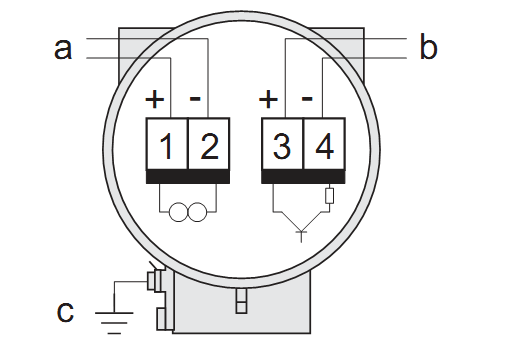

На рисунке 32 показана схема подключения расходомера Prowirl 73

Рисунок 32 – Схема подключения расходомера Prowirl 73

где a: - HART: Источник питания, выход по току

- PROFIBUS PA: 1 = PA+, 2 = PA–

- FOUNDATION Fieldbus: 1 = FF+, 2 = FF–

b: дополнительный выход по частоте

c: клемма заземления (важно для варианта раздельного исполнения)

Порядок установки датчиков давления Yokogawa EJХ530A-DAS8N и EJХ530A-DBS8N :

нанесение разметки для монтажа датчика;

сверление отверстия для отбора;

установка фланца сварочным соединением;

установка шарового крана;

установка мембранного разделителя;

установка датчика;

монтаж кабеля и его маркировка;

вывод кабеля в шкаф контроллера.

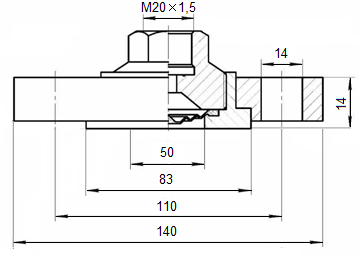

Датчики давления Yokogawa устанавливаются через мембранный разделитель серии BF фирмы ЭнергоСевер(рисунок 33).

Рисунок 33 – Мембранный разделитель BF

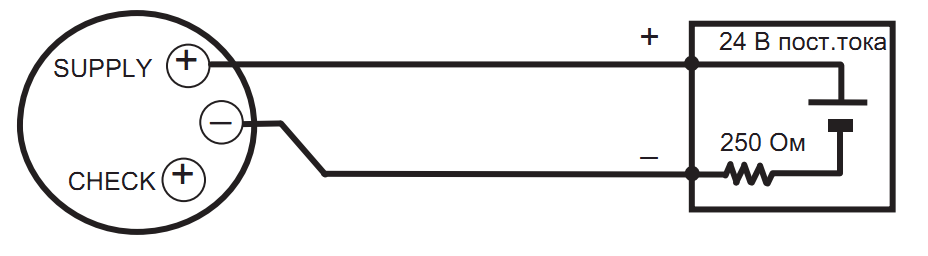

Схема подключения датчика давления показана на рисунке 34.

Рисунок 34 – Подключение датчиков давления Yokogawa

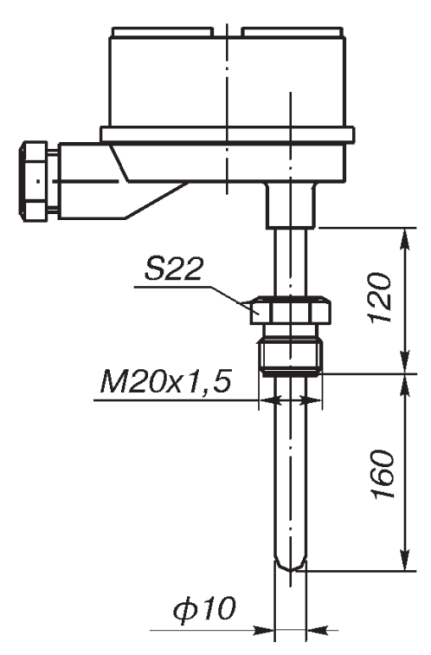

Порядок установки термометра сопротивления ТСМ Метран-203(рисунок 35):

нанесение разметки для монтажа ТСМ;

сверление отверстий для установки бобышки;

приварка бобышки для ТСМ;

установка через прокладку защитной гильзы;

заливка трансформаторного масла в гильзу;

вворачивание ТСМ в гильзу;

монтаж кабеля и его маркировка;

вывод кабеля от ТСМ в шкаф контроллера.

Рисунок 35 – ТСМ Метран-203

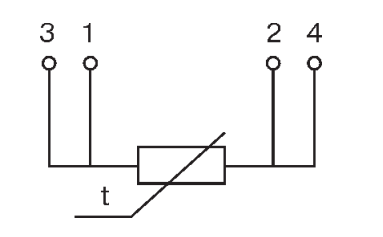

ТСМ Метран-203 подключается к контроллеру по 4-х проводной схеме (рисунок 36).

Рисунок 36 – 4-х проводная схема подключения

Монтажные схемы датчиков представлены в приложении К.