- •Общая часть

- •Описание технологического процесса объекта

- •Описание автоматизированного объекта и его технические характеристики

- •Технические требования к сау

- •Анализ известных вариантов сау

- •Расчётная часть

- •Составление функциональной схемы сау и выбор принципиальных схем элементов её неизменяемой части

- •Описание функциональной схемы разрабатываемой системы

- •Выбор измерительно-преобразовательных элементов

- •Выбор исполнительных устройств

- •Математическое описание сау и выбор автоматического управляющего устройства

- •Определение математической модели объекта

- •Определение передаточных функций измерительно преобразовательных и исполнительных устройств

- •Выбор закона автоматического управления в общем виде

- •Выбор автоматического управляющего устройства на основе плк

- •Определение математической модели сау, исследованные на устойчивость

- •Расчет конфигурации устройства управления и составление заказной спецификации

- •Требования, предъявляемые к по асу тПиП

- •2.6.1 Требования к базовому(фирменному) программному обеспечению

- •2.6.2 Требования и характеристики используемых операционных систем верхнего и нижнего уровней асу тп

- •2.6.3 Требование и характеристика используемого системного по

- •2.6.4 Требования и характеристика используемых пакетов программной поддержки обмена данными

- •2.6.5 Требование и характеристика используемой системы управления локальными и распределенными базами данных

- •2.6.6 Требование и характеристика используемого программного обеспечения инструментальных средств разработки, отладки и документирования

- •2.6.7 Требование и характеристика используемых средств настройки базового по, диагностики и самодиагностики работоспособности плк

- •Организация и производство труда

- •Монтаж датчиков

- •Маркировка труб и кабелей

- •Монтаж плк

- •Монтаж ро и им

- •Проверка датчиков и вторичных приборов

- •Наладка программного обеспечения плк

- •Структура, функции и задачи служб эксплуатации

- •Кабельный журнал

- •План трасс прокладки кабелей

- •Экономика производства

- •Расчет затрат на модернизацию системы

- •Расчет годовой экономии

- •Расчет годового экономического эффекта и срока окупаемости капитальных вложений

- •Расчет экономической эффективности

- •Безопасность жизнедеятельности

- •Организация рабочего места электромонтера по обслуживанию сау, сар участка, оснащение инструментом и измерительной аппаратурой

- •Организационные и технические мероприятия, обеспечивающие безопасность работ с автоматизированной системой управления

- •Общая характеристика безопасности цеха

- •Противопожарные мероприятия, проводимые в цехе

- •Экологические мероприятия по охране окружающей среды

Введение

Темой дипломного проекта является модернизация автоматизированной системы управления технологическим процессом аммиачной установки ЦУХП-2 КХП ЧерМК ОАО «Северсталь».

Система была модернизирована в ходе реконструкции отделения, которая завершилась в 2011 году. Одним из направлений реконструкции было усовершенствование системы автоматизации технологического процесса. С этой целью была проведена замена:

всего технологического оборудования;

датчиков;

исполнительных механизмов.

Был внедрен программно-технический комплекс, состоящий из:

управляющей станции 1-ого уровня (программируемый контроллер);

удаленных станций распределенной периферии;

управляющей станции 2-ого уровня (персональные компьютеры);

серверов процесса и серверов баз данных;

сетевых устройств;

пакета пользовательских программ.

Но данные улучшения не помогли достичь главной цели автоматизации – исключения человека из контроля над технологическим процессом. Оператор должен следить за значением основных показателей работы аммиачной установки и, в зависимости от них, управлять исполнительным механизмом, выставляя необходимые значения. Программное обеспечение контроллера составлено так, чтобы поддерживать заданный расход пара, при этом отсутствует взаимосвязь между значением главного технологического параметра (температуры) и положением исполнительного механизма.

В данном дипломном проекте предлагается модернизация системы автоматизированного регулирования температуры аммиачной установки за счет изменения программы управления исполнительным механизмом. Данная модернизация позволит почти полностью исключить человека из цикла производства.

Общая часть

Описание технологического процесса объекта

Аммиачное отделение(рисунок 1) входит в состав цеха улавливания химических продуктов №2 коксохимического производства (ЦУХП№2 КХП). Назначение отделения – очистка избыточной аммиачной воды от аммиака.

Рисунок 1 – Технологическая блок-схема очистки аммиачной воды

Процесс очистки избыточной аммиачной воды от аммиака включает в себя:

очистку воды от летучего аммиака;

очитку воды от связанного аммиака;

транспортировку очищенной воды на биохимическую установку.

В процессе коксования каменного угля из шихты выделяется влага, которая и является аммиачной водой. Избыточная аммиачная вода из хранилищ отделения конденсации центробежными насосами подается в верхнюю часть аммиачных колонн для выделения летучего аммиака острым паром, который подаётся в колонны снизу. Аммиак находится в аммиачной воде как в растворенном виде, так и в виде различных солей. Некоторые соли непрочны и при нагревании разлагаются, выделяя летучий аммиак. Другие соли более стойкие к нагреванию не разлагаются. Содержащийся в этих солях аммиак называется связанным. Он представлен, главным образом, в виде хлористого (NH4Cl), роданистого (NH4CNS) и сернистого ((NH4)2SO4) аммония. Для разложения связного аммиака и выделения его из этих солей применяется щелочь (гидроксид натрия NaOH). Эти процессы протекают при перемешивании аммиачной воды со щелочью. Химические реакции процесса разложения происходят по формулам (1-3):

NH4Cl + NaOH ↔ NH3↑ + NaCl + H2O , (1)

(NH4)2SO4 + 2NaOH ↔ 2NH3↑ + Na2SO4 + H2O , (2)

NH4CNS + NaOH ↔ NH3↑ + NaCNS + H2O , (3)

Полнота разложения солей и выделения аммиака зависят от количества щелочи, подаваемой для разложения. В напорном баке приготавливается раствор щелочи с массовой долей от 8 до 12%. Из напорного бака щелочь через ротаметр самотеком подается во всас насосов, подающих воду на аммиачные колонны (при работе ротаметром), либо насосами плунжерного типа в нагнетание насосов подающих воду на аммиачные колонны (при работе с плунжерными насосами). Щелочь, частично перемешиваясь с аммиачной водой в трубопроводе, поступает в аммиачную колонну. На тарелках происходит окончательное перемешивание воды и щелочи, разложение связанных солей и выделение аммиака. Расход щелочи регулируется регулирующей арматурой (игольчатым клапаном) по показаниям ротаметра или длинной плунжера насоса-дозатора (по шкале насоса) в соответствии с массовой концентрацией связанного аммиака в подаваемой аммиачной воде и массовой концентрацией щелочи. Контроль осуществляется по массовой концентрации связного аммиака в воде после колонн. Избыточная аммиачная вода перерабатывается в двух аммиачных колоннах. Аммиачные пары направляются в газопровод прямого коксового газ до первичных газовых холодильников второй очереди.

Описание автоматизированного объекта и его технические характеристики

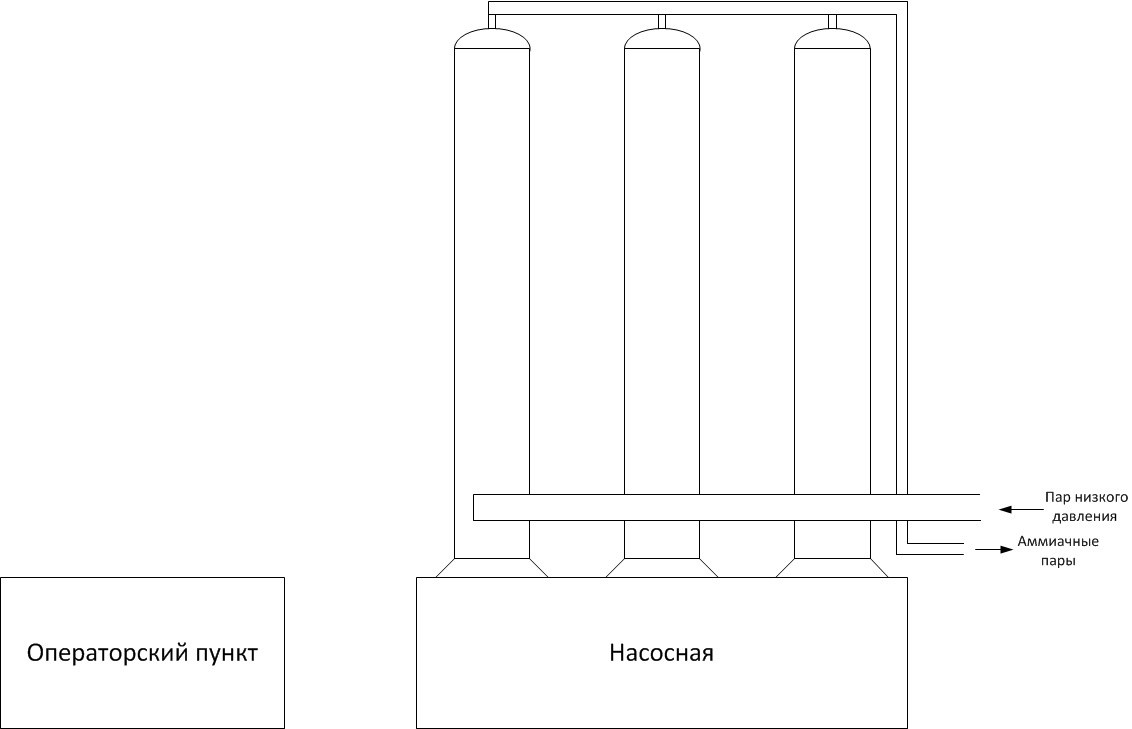

Объектом автоматизации является аммиачная установка(рисунок 2), предназначенная для очистки аммиачной воды.

Рисунок 2 – Аммиачная установка

Характеристика основного оборудования приведена в таблице 1.

Таблица 1 - Характеристика основного оборудования

Наименование |

Кол-во |

Основные размеры и параметры |

Колонна аммиачная |

3 |

Диаметр - 2200 мм Высота - 24000 мм Количество - тарелок 14 |

Сборник для раствора щелочи на разложение |

1 |

Диаметр - 2800 мм Высота - 7000 мм Вместимость - 40 м3 |

Хранилище щелочи |

2 |

Диаметр - 4730 мм Высота - 5880 мм Вместимость - 100 м3 |

Насосы №27 и №28 для подачи воды на колонны №№1-3 |

2 |

Производительность – 100 м3/ч Давление – 0,4 МПа |

Насосы для подачи щелочи на колонны №№18-20,20а |

4 |

Производительность – 1,6 м3/ч Давление – 1 МПа |

Нормы технологического режима очистки избыточной аммиачной воды от аммиака приведены в таблице 2.

Таблица 2 - Нормы технологического режима очистки избыточной аммиачной воды

Характеристика |

Значение |

|

7±2 (0,7±0,2) |

|

250±20 |

|

103±2 |

|

0,5 (50) |

|

32 |

|

16±4 |

|

8±2 |

|

0,2 |

|

0,15-0,25 |

|

0,3 |

|

8-12 |

Регулируемыми параметрами являются:

температура аммиачных колонн №№ 1, 2, 3;

температура теплообменника.