- •14. Оптимизация режимов резания.

- •Определение рационального режима резания

- •4 2. Движения в станках: классификация движений в станках, структура и параметры исполнительных движений, реализация этих движений при обработке поверхностей разными способами.

- •84. Оборотные средства: экономическая сущность, состав, источники формирования.

- •98. Налогооблажение предприятий: функции, принципы, виды налогов и отчислений, методика их расчётов.

- •112. Вредные вещества, их классификация, нормирование, воздействие на организм человека. Пдк. Средства и методы защиты от воздействия вредных веществ на человека

- •126. Огнегасительные вещества. Средства пожаротушения (первичные и автоматические). Эвакуация людей при пожаре.

4 2. Движения в станках: классификация движений в станках, структура и параметры исполнительных движений, реализация этих движений при обработке поверхностей разными способами.

Все движения в станках, в том числе формообразующие, называются исполнительными. По целевому признаку их можно разделить на движения: формообразования Ф, врезания Вр, деления Д, позиционирования Пз, управления Упр, вспомогательные Вс. Определение формообразующих движений приведено выше (см. 2.1).

Врезание Вр – движение инструмента или заготовки, устанавливающие их в процессе резания в исходное для процесса формообразования положение.

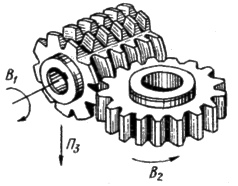

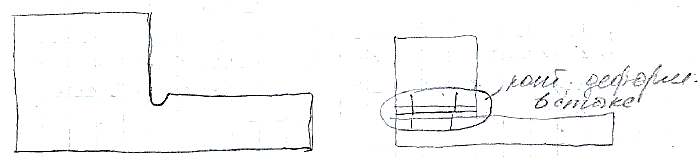

Деление Д – движение, перемещающее траекторию движения формообразования на определенную, в большинстве случаев постоянную, величину для образования нескольких одинаковых по форме поверхностей. Например, при обработке цилиндрического зубчатого колеса модульной фрезой (рис.2.4) после фрезерования очередной впадины движениями В1 и П2 фрезы обрабатываемую заготовку поворачивают на угловой шаг зубьев движением деления В3.

Движения деления могут быть периодическими или непрерывными, что зависит в основном от конструкции режущего инструмента.

Позиционирование Пз – движение, обеспечивающее перемещение траектории движений формообразования и врезания в новое геометрическое положение.

К движениям управления Упр относят те, которые совершают органы управления, регулирования и координации всех других исполнительных движений станка. К таким органам относятся муфты, реверсивные механизмы, кулачки, ограничители хода и др.

К вспомогательным Вс движениям относятся движения, обеспечивающие установку, зажим, освобождение, транспортирование, быстрое перемещение заготовки и режущего инструмента в зону резания, охлаждение, смазывание, удаление стружки, правку инструмента и т.п.

Любое исполнительное движение в станке характеризуется пятью параметрами пространства и времени: траекторией, скоростью, направлением, путем и исходной точкой. Наиболее важными параметрами любого движения являются траектория и скорость.

В зависимости от характера исполнительного движения, формы его траектории, схемы резания, вида и конструкции инструмента теоретически движение можно настраивать по двум, трем, четырем или пяти параметрам.

Движения формообразования и врезания являются движениями резания. Формообразующее движение, происходящее с наибольшей скоростью, называется главным движением резания или просто главным движением. Остальные движения принято называть движениями подачи.

Главное движение может быть вращательным и поступательным. На это движение затрачивается большая часть мощности привода станка. Например, у станков токарной группы главным движением является вращение, сверлильных, фрезерных и шлифовальных станков главное движение совершает инструмент (рис.2.5, г-е), частота вращения которого определяется по приведенной формуле для токарных станков. У долбежных, протяжных и

Рис. 2.5. Виды главного движения и подач

cтрогальных станков главным движением является поступательно-возвратное (рис. 2.5, ж).

Движение подачи – это относительное движение инструмента вдоль обрабатываемой поверхности со скоростью, меньшей скорости резания, обеспечивающее совместно с главным движением формообразование детали. Подачу определяют как величину перемещения инструмента относительно детали при обработке за один оборот (двойной ход) детали или инструмента (относительные подачи на токарных, сверлильных и строгальных станках) или в еденицу времени (абсолютные подачи на фрезерных и шлифовальных станках).

В зависимости от направления движения инструмента по отношению к детали подачи делят на продольную s (рис. 2.5, а), поперечную sп (рис.2.5,б), касательную sr (рис.2.5, в), радиальную sр (рис. 2.5, г), круговую sк (рис. 2.4,д). Кроме того, подачи могут быть осевыми (рис. 2.5, з) в сверлильных станках, вертикальными sв (рис.2.5, е) в зубофрезерных станках.

56. 3убофрезерные станки: технологические возможности, схемы обработки цилиндрических и червячных колес, кинематическая структура станка, особенности компоновки и устройства, настройка и наладка станков.

Н

а

зубофрезерных станках червячными

фрезами нарезают цилиндрические колеса

с прямыми и винтовыми зубьями внешнего

зацепления и червячные колеса. На рис.

3.6 приведены схемы взаимодействия

червячной фрезы и нарезаемого колеса.

При зубофрезеровании профилирование

цилиндрических колес с прямыми и

винтовыми зубьями и червячных колес

осуществляется движением обката Фv

(В1В2),

состоящим из двух элементарных

согласованных вращательных движений:

В1-

вращения фрезы и В2-

вращения заготовки, воспроизводящих

червячное зацепление.

а

зубофрезерных станках червячными

фрезами нарезают цилиндрические колеса

с прямыми и винтовыми зубьями внешнего

зацепления и червячные колеса. На рис.

3.6 приведены схемы взаимодействия

червячной фрезы и нарезаемого колеса.

При зубофрезеровании профилирование

цилиндрических колес с прямыми и

винтовыми зубьями и червячных колес

осуществляется движением обката Фv

(В1В2),

состоящим из двух элементарных

согласованных вращательных движений:

В1-

вращения фрезы и В2-

вращения заготовки, воспроизводящих

червячное зацепление.

7

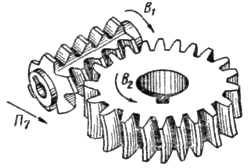

Рис.3.6. Зубофрезерование при профилировании обкатом:

а – цилиндрического прямозубого колеса; б, в – червячного колеса

При нарезании цилиндрического прямозубого колеса (рис. 3.6,а) вместе с движением В1 скорости резания фрезе сообщается также формообразующее движение подачи Фs (П3). Таким образом, функционально несвязанные между собой движения фрезы В1 и П3 методом касания воспроизводят прямую линию зуба цилиндрического колеса. Следовательно, формообразующая часть кинематической структуры зубофрезерного станка для нарезания прямозубых колес должна содержать две группы – сложную Фv(В1 В2) и простую Фs (П3).

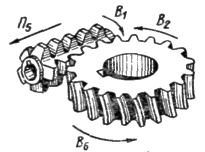

При формообразовании червячных колес используют две основные схемы: классическую пионерную с радиальным врезанием фрезы и производную с касательным (тангециальным) врезанием. При нарезании червячных колес с радиальным врезанием (рис. 3.6,б) одновременно с движением обката фрезе дополнительно сообщают элементарное движение радиального врезания Врs(П7) на высоту зуба. После завершения врезания это движение отключают, и затем в течение одного оборота заготовки колеса профилируют его зубья. Таким образом, линия зуба червячного колеса воспроизводится вращательным движением В1 фрезы. А формообразующая часть кинематической структуры станка для нарезания червячных колес при радиальном врезании должна содержать одну формообразующую группу Фv(В1В2) и группу врезания Врs (П7).

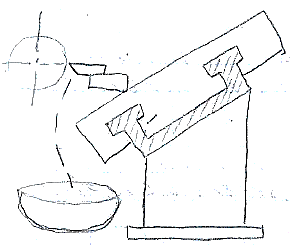

Р ис.

3.7. Расположение червячной фрезы при

ис.

3.7. Расположение червячной фрезы при

зубофрезеровании прямозубого колеса

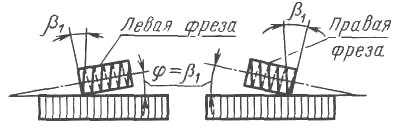

При

зубофрезеровании исходное положение

червячной фрезы зависит от заданного

положения зубчатого венца на заготовке.

При фрезеровании цилиндрических колес

с прямыми зубьями (рис. 3.7) червячную

фрезу устанавливают под углом φ,

равным углу β1

подъема винтовой нарезки червячной

фрезы, к торцовой плоскости нарезаемого

колеса. О бычно

при проектировании станков частные

кинематические структуры объединяют

в структуру универсального зубофрезерного

станка. А выбор конкретной схемы обработки

осуществляют соответствующей коммутацией

в кинематической схеме станка.

бычно

при проектировании станков частные

кинематические структуры объединяют

в структуру универсального зубофрезерного

станка. А выбор конкретной схемы обработки

осуществляют соответствующей коммутацией

в кинематической схеме станка.

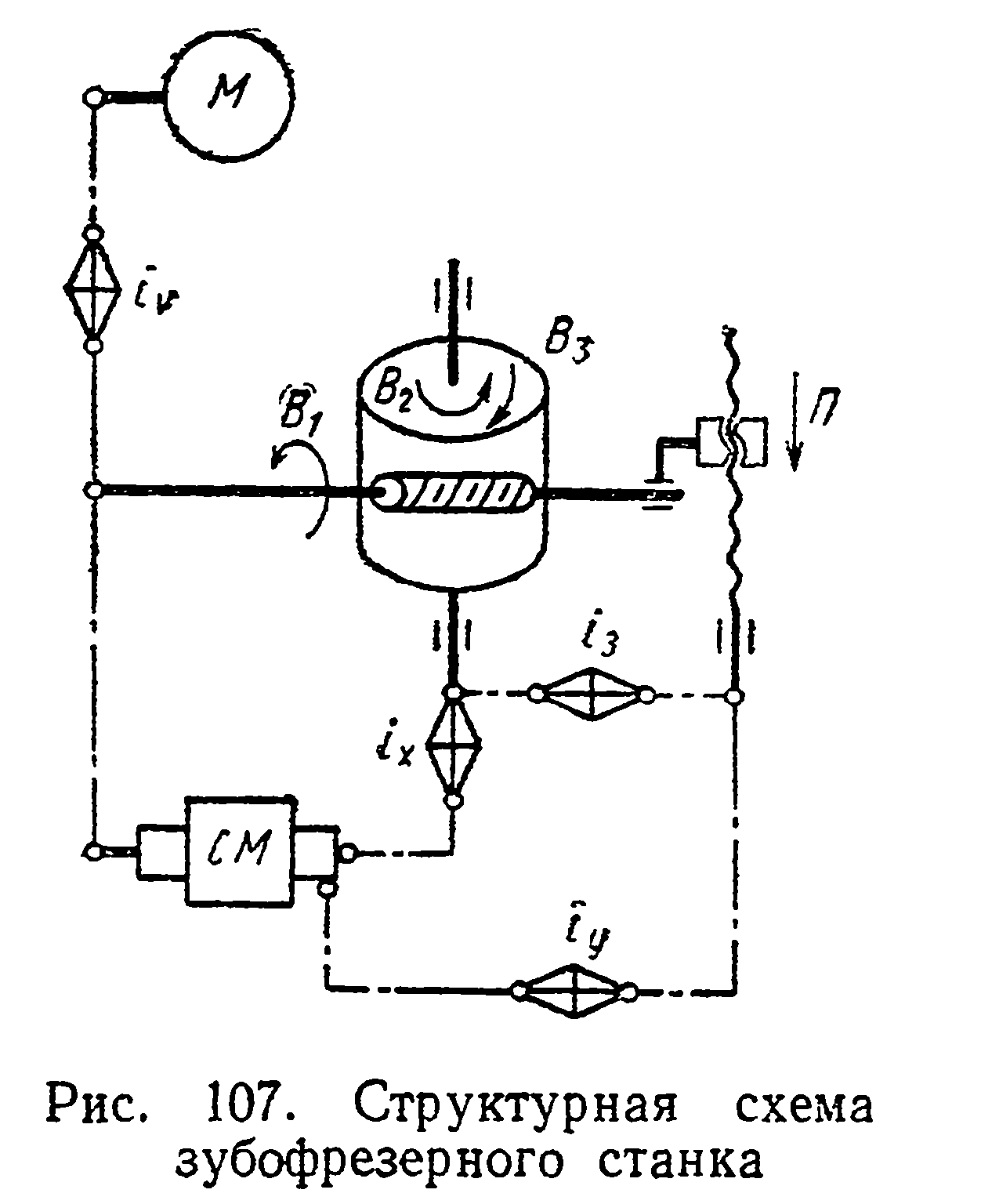

При нарезании прямозубого цилиндрического колеса необходимо осуществить главное вращательное движение фрезы В1 регулируемое органом настройки іv вращение заготовки В2, согласованное с вращением фрезы В1 перемещение суппорта с фрезой параллельно оси стола Я, настраиваемое органом і3. Суппорт может перемещаться или сверху вниз, или снизу вверх. При перемещении суппорта сверху вниз осуществляется встречное фрезерование, В этом случае при вращении фрезы зубья движутся навстречу срезаемому слою металла. При перемещении суппорта снизу вверх происходит попутное фрезерование.

При нарезании косозубых колес к рассмотренным выше формообразующим движениям добавляется движение для образования винтовой линии (дифференциальная цепь). Это движение состоит из вращения заготовки В3 и поступательного перемещения П фрезы. Следовательно, одно исполнительное звено — стол станка — должно иметь два вращения В2 и В3 с независимыми скоростями, что возможно при наличии суммирующего механизма СМ. Эта цепь настраивается звеном настройки іу.

Настройка зубофрезерного станка на нарезание прямозубых цилиндрических колес. Исходными данными для расчета являются: модуль т, число зубьев нарезаемого колеса, материал заготовки, диаметр фрезы, заходность фрезы z', угол наклона канавок β и материал режущей части. Для обработки зубьев прямозубых колес требуется три движения: вращение фрезы, вращение заготовки, движение подачи.

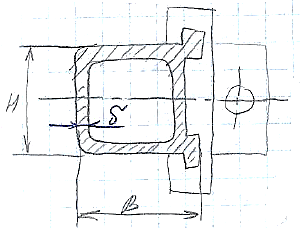

Типовая компоновка. Стойка с пультом управления, в которой находятся гитары обката и дифференциала. По вертикальным призматическим направляющим стойки перемещается каретка с поворотным фрезерным суппортом. Его установка на требуемый угол осуществляется вращением валика. С правой стороны на V-образных направляющих основания установлен стол с задней стойкой, по направляющим которой перемещается контр-поддержка, управляемая рукояткой. На корпусе стола размещены рукоятки ручного насоса смазки и рукоятки для перемещения стола и установки его упоров. На основании в коробке помещены бесконтактные конечные выключатели. Станок оснащен путевой системой управления. Настройка цикла работы осуществляется переставными упорами и соответствующими переключателями пульта управления.

70 Базовые (корпусные) детали станков, их основные типы и назначение. Станины, предъявляемые к ним требования и критерии работоспособности. Конструкции и материалы станин. Расчет станин по по критериям работоспособности.

Баз. дет – дет., образующие несущую систему станка (совокупность элементов между заготовкой и инструментом). Это неподвиж. дет. (станины, основания, стойки, корпуса и др.), подвиж дет. (каретки, суппорта и др.). Геометр. баз. дет. делятся на 3 типа:

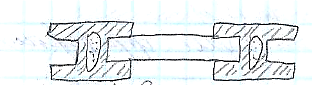

1) дет. типа брусьев (1 габарит. размер намного больше 2х других) (станина токарного станка).

2) дет. типа пластин (1 габар. р-р намного меньше 2х других) (подвиж. каретка, прокладки)

3) дет. типа коробок (габар. р-ры ≈ одного порядка) (сверлильная головка)

Баз. дет. часто снабжаются направляющими (движ. (токарный станок, направл. на станине) или перестановки (сверл. головка)).

Станины. Назначение – базирование с требуемой точностью неподвиж. узлов. Для этого они стабж. направляющими. Станины м.б. горизонтальными и вертикальными (стойки). Требования к станинам:

1) Неизменность формы. Обеспеч. выбором мат-ла и технологией изготовления (для отливок - старение);

2) Необх. прочность и износостойкость. Для длинных станин – прочность. Обеспеч. выбором мат-лов (направл. из др. мат-ла, легирование поверхностного слоя, термообработка ТВЧ) 3) Необх. жесткость и виброустойчивость (жестк. – способность сопротивляться прогибу). Обеспеч. – расчетом; виброустойчивость – выбором мат-лов.

4) Удобство изг-ния, его малая ст-ть. 5) Малая металлоемкость. Обеспеч.-рациональное констр-ние. Жесткость у трубы больше. 6) Удобный отвод стружки и эмульсии. 7) Обеспечить размещение необходимых устройств и мех-мов.

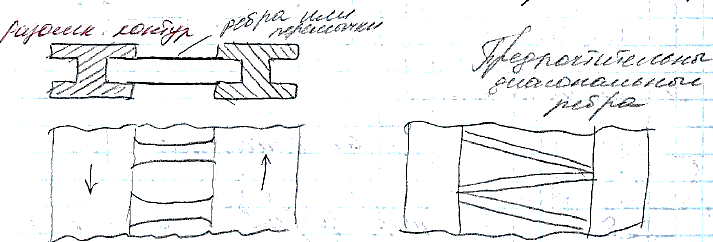

Станина в поперечном сеч. м. иметь замкнутый или разомкнутый контур.

Повыш. жес-ть за счет полых стержней. Для лучшего отвода стружки станина м.б. изготовлена наклонной:

Моноблочная конструкция(чтобы исключить контактную деформацию):

Замкнутый контур: Полая станина.

Материалы: Основной мат-л – СЧ. Хорошие литейные св-ва, легко обрабат, хорошие виброгасящие св-ва. Также применяют модифицированный чугун(для пов-ния мех. св-в), сталь(для сварных станин), железобетон(для тяжелых, в основном токарных, станков для уменьш. металлоемк.), неметал. мат-лы (синтегран).

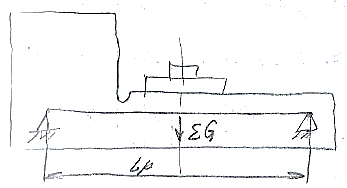

Осн. критерием работоспособности станин явл. жесткость (чтобы не было прогиба). Расчет сводится к опред. деформаций изгиба и кручения. Станина представляется в виде балки постоянного сечения. Методика:

1. Выбор расчетной схемы; 2. Опр-е сил, действ. на станину; 3. Расчет деформаций; 4. Сравнение получ. знач. с допустимыми; 5. Уточнение при необходимости конструктивных параметров.

Силы: вес самой станины и узлов, расположенных на ней; силы резания; инерционные нагрузки.

Применяют метод моделирования.