- •1.Предельные состояния и основы расчета. Классификация нагрузок и сочетания нагрузок. На какие две группы подразделяются предельные состояния?

- •2.Виды сварных соединений. Работа и расчет сварных соединений. Расчет стыковых швов. (Металл)

- •Расчет сварного шва работающего на действии центрально приложенной силы n:

- •Расчет сварного шва работающего на изгиб

- •Проверка сварного шва работающего на растяжение сжатие и срез

- •Расчет косого сварного шва.

- •3.Подбор сечений и расчет прокатных балок. Компоновка и подбор сечений составных балок. (Металл)

- •4..Определение высоты главной балки сварного сечения. (Металл)

- •5.Проверка жесткости и устойчивости составных балок. (Металл)

- •Проверка прочности составных балок. (Металл)

- •6.Типы сечений центрально-сжатых колонн. Типы сечений сплошных колонн. Область их применения. Типы сечений сквозных колонн. Область их применения. (Металл)

- •7.Расчетные схемы центральных-сжатых колонн. Определение расчетной длины. Подбор сечений и расчет сквозной колонны. (Металл)

- •7.Конструирование и расчет базы центрально-сжатой колонны(Металл)

- •9.Типы сопряжений балок с колоннами. Опирание балки сбоку на колонну. (Металл)

- •10.Опирание балки на колонну сверху. Расчет и конструирование. (Металл)

- •11.Конструирование и расчет оголовка колонны. (Металл)

- •12.Жесткое и шарнирное опирание колонны на фундамент. (Металл)

- •13.Типы очертания ферм. Основные системы решеток ферм. (Металл)

- •14.Определение усилий в стержнях ферм. (Металл)

- •15.Подбор сечений растянутых стержней ферм. Подбор сечений сжатых стержней ферм. (Металл)

- •16.Компановка конструктивной схемы одноэтажного промышленного здания. Обеспечение пространственной жесткости каркаса одноэтажного промышленного здания.

- •17. Разбивка здания на температурные блоки. Компоновка покрытия одноэтажного промышленного здания.

- •18.Выбор сетки колонн и установление внутренних габаритов одноэтажного промышленного здания.

- •1. Компоновка каркаса здания

- •1.1 Разработка схемы поперечных рам, связей и фахверка

- •1.2 Определение генеральных размеров поперечной рамы цеха

- •19. Нагрузки действующие на поперечную раму одноэтажного промышленного здания. 2. Установление нагрузок на поперечную раму цеха

- •1. Компоновка поперечной рамы

- •1.1 Геометрические размеры конструкций поперечной рамы

- •1.2 Нагрузки на поперечную раму

- •20.Формирование ветровой нагрузки на одноэтажное промышленное здание. Формирование крановой нагрузки на промышленное здание.

- •21.Порядок статического расчета поперечной рамы одноэтажного промышленного здания.

- •23.Проектирование ж/б плит покрытия одноэтажных промышленных зданий.

- •24. Алгоритм расчета и конструирование колонны сплошного переменного по высоте сечения.

- •25./31. Алгоритмы расчета и особенности конструирования двухветвевых колонн.

- •27. Проектирование ж/б стропильных балок покрытий одноэтажных пром. Зданий.

- •28. .Проектирование ж/б стропильных арок покрытий одноэтажных промышленных зданий.

- •6.4 Расчёт прочности затяжки

- •32. Проектирование ж/б стропильных ферм покрытий одноэтажных промышленных зданий.

- •33. Ж/б подкрановых балок. Расчет на выносливость. Схемы и основные размеры балок

- •34. Основные свойства строительной древесины. Строение дерева и древесины. Сортамент строительной древесины

- •35. Древесные пластики, слоистая древесина из клееного шпона (lvl). Марки и сорта строительной фанеры. Применение фанеры в строительных конструкциях.

- •36. Физические и механические свойства древесины

- •Нормативные сопротивления r чистой древесины сосны и бакелизированной фанеры

- •Коэффициенты условий работы склеенных из древесины элементов, принятые при назначении расчетных сопротивлений

- •38. Расчет элементов дк по предельным состояниям. Центрально-растянутые элементы. Центрально-сжатые элементы. Центрально-растянутые и центрально-сжатые элементы

- •4.4. Гибкость элементов цельного сечения определяют по формуле

- •39. Расчет элементов дк по предельным состояниям. Расчет на смятие. Расчет на скалывание.

- •40. Расчет на изгиб (прочность, устойчивость, жесткость, косой изгиб). Как определить требуемое количество гвоздей в соединении. Изгибаемые элементы

- •43. Классификация и область применения различных видов соединяемых элементов дк.

- •44. Соединения на винтах. Металлические крепления. Растянутые связи (болты и тяжи, работающие на растяжение). Вспомогательные металлические крепления. Гвозди работающие на выдергивание.

- •45. Лобовые врубки и лобовые упоры.

1.Предельные состояния и основы расчета. Классификация нагрузок и сочетания нагрузок. На какие две группы подразделяются предельные состояния?

Существуют две группы предельных состояний: первая - по несущей способности и общей устойчивости и вторая - по деформациям. При расчетах по первой группе ограничиваются величины усилий, при расчетах по второй группе основным ограничением служат предельные деформации. Основной целью расчета по предельным состояниям является ограничение усилий (по первому предельному состоянию) или деформаций (по второму предельному состоянию).

Цель расчёта по предельным состояниям первой группы заключается в том, чтобы предотвратить наступление любого из предельных состояний первой группы ( общая потеря устойчивости формы, потеря устойчивости положения, хрупкое, вязкое или иного характера разрушение, разрушение под совместным воздействием силовых факторов и неблагоприятных влияний внешней среды), т.е. обеспечить несущую способность как отдельной конструкции, так и всего здания в целом.

Несущая способность конструкции считается обеспеченной, если удовлетворяется неравенство типа

N ≤ Ф,

где N – расчётные, т.е. наибольшие возможные усилия, могущие возникнуть в сечении элемента ( для сжатых и растянутых элементов – это продольная сила, для изгибаемых – изгибающий момент)

Ф – наименьшая возможная несущая способность сечения элемента, подвергающегося сжатию, растяжению или изгибу. Она зависит от прочностных свойств материала конструкции, геометрии (формы и размеров) сечения , т.е.

Ф = [ R;А ],

где R – расчётное сопротивление материала

А – геометрический фактор ( площадь поперечного сечения – при растяжении и сжатии, момент сопротивления – при изгибе.

Цель расчёта по предельным состояниям второй группы – не допустить ни одного из предельных состояний второй группы (прогибы, осадки, углы поворота, колебания и трещины), т.е. обеспечить нормальную эксплуатацию строительных конструкций или здания в целом.

Считается, что предельные состояния второй группы не наступят, если будет удовлетворено условие

f ≤ fₑ,

где f (в общем случае) – это определённая из расчёта деформация конструкции.

Для изгибаемых элементов это прогиб конструкции, для стержневых систем – укорочение или удлинение стержней, для оснований – величина осадки.

fₑ - предельная деформация конструкции, которая определяется СНиП

2.Виды сварных соединений. Работа и расчет сварных соединений. Расчет стыковых швов. (Металл)

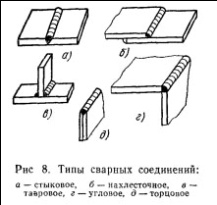

С варным

соединением

называется неразъемное соединение

нескольких деталей, полученное сваркой.

В зависимости от взаимного расположения

свариваемых элементов в пространстве

различают следующие основные виды

сварных соединений: стыковые,

угловые,

тавровые,

нахлесточные

и торцовые

(рис. 8).

варным

соединением

называется неразъемное соединение

нескольких деталей, полученное сваркой.

В зависимости от взаимного расположения

свариваемых элементов в пространстве

различают следующие основные виды

сварных соединений: стыковые,

угловые,

тавровые,

нахлесточные

и торцовые

(рис. 8).

При газовой сварке основное применение нашли стыковые соединения (рис. 8, а). В стыковом соедннении составляющие его элементы расположены в одной плоскости или на одной поверхности.

Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или с отбортовкой кромок без применения присадочного материала. При толщине металла от 2 до 5 мм стыковые соединения выполняют без разделки кромок с зазором между свариваемыми кромками, больше 5 мм — с разделкой кромок. При толщине металла от 5 до 15 мм применяют V-образную разделку кромок, свыше 15 мм — Х-образную разделку кромок. Нахлесточным называется такое сварное соединение (рис. 8,6), в котором свариваемые элементы расположены параллельно и частично перекрывают друг друга. При газовой сварке металла толщиной свыше 3 мм нахлесточное соединение применять нежелательно, так как в результате больших собственных напряжений возникают значительные деформации, которые при жестком закреплении свариваемых деталей могут привести к образованию трещин.

Тавровые соединения (рис. 8, в) применяют при сварке деталей толщиной до 3 мм. Тавровым называется сварное соединение, в котором торец одной детали соединяется с боковой поверхностью другой. Тавровое соединение используют при приварке ребер жесткости, косынок, трубопроводных муфт и др.

Угловым называется соединение (рис. 8, г), в котором свариваемые детали расположены под прямым углом и соединяются по кромкам. Большое распространение при газовой сварке металла малой толщины получили торцовые соединения (рис. 8, д), в которых соединяемые детали соприкасаются своими боковыми поверхностями и свариваются по смежным торцам.

Для обеспечения полного провара по всей толщине свариваемого металла и получения прочного сварного соединения необходимо правильно подготавливать свариваемые кромки. Общий угол разделки свариваемых кромок составляет 70—90°. При малых толщинах свариваемого металла сварные соединения свариваются без скоса кромок. При толщине металла свыше 5 мм делается разделка кромок. Перед сваркой свариваемые кромки, а также прилегающие к шву участки основного металла, тщательно очищают пламенем газовой горелки от масла, ржавчины, окалины, влаги и других загрязнений.