- •Раздел 1.Теортическая механика……………………………………………… 4

- •Раздел 2.Сопротивление материалов…………………………………………. 20

- •Раздел 3. Детали машин………………………………………………………. 35

- •Введение

- •Раздел 1. Теоретическая механика Основное содержание теоретической механики

- •1.1. Cтатика твердого тела

- •1.1.1. Основные понятия статики

- •1.1.2. Аксиомы статики

- •1.1.3. Типы связей и их реакции

- •1.1.4. Тождественное преобразование систем сил

- •1.1.5. Условия равновесия систем сил Равновесие системы сходящихся сил

- •1.2. Кинематика

- •1.2.1. Основные понятия кинематики

- •1.2.2. Кинематика точки

- •1.2.3. Кинематика твердых тел

- •1.3. Динамика

- •1.3.1. Задачи динамики

- •1.3.2. Основные понятия динамики

- •1.3.3. Аксиомы динамики

- •1.3.4. Общие теоремы динамики

- •Вопросы для самоконтроля по разделу 1

- •Тесты по разделу 1

- •Раздел 2. Сопротивление материалов

- •2.1. Основные понятия

- •2.2. Внутренние силы и напряжения

- •2.3. Эпюры внутренних сил, напряжений и перемещений

- •2.4. Типы деформаций

- •2.5 Принципы расчета на прочность и жесткость

- •2.6 Механические характеристики материалов

- •2.7 Геометрические характеристики плоских сечений

- •2.8.Определение напряжений и деформаций при статическом нагружении

- •2.9 Устойчивость сжатых стержней

- •2.10 Определение напряжений и деформаций при действии циклических и динамических нагрузок

- •Литература: 2 , стр. 544…566; 507…54 Вопросы для самоконтроля по разделу2

- •Тесты по разделу 2

- •Раздел 3. Детали машин

- •3.1. Основные критерии работоспособности

- •3.2. Виды нагрузок

- •3.3. Соединения деталей

- •3.4. Механические передачи

- •Где общ – общий кпд привода, равный произведению частных кпд отдельных передач составляющих привод:

- •3.5. Валы и опоры валов

- •3.6. Муфты

- •Вопросы для самоконтроля

- •Тесты по разделу

- •4. Решение тренировочных заданий

- •Пример 4.2

- •Пример 4.3

- •Пример 4.4

- •Пример 4.5

- •Пример 4.6

- •Пример 4.8

- •Пример 4.9

- •Пример 4.10

- •Пример 4.11

- •Решение

- •Пример 4.12

- •Пример 4.13

- •Пример 4.14

- •5. Тесты по дисциплине

- •Ответы на тесты по разделам

- •Теоретическая и прикладная механика

3.4. Механические передачи

Электромеханический привод предназначен для преобразования электрической энергии в механическую и изменения характеристик движения. По способу передачи движения различают передачи трением и зацеплением.

Передачу характеризуют следующие основные параметры: мощность Р (кВт), угловая скорость (с-1) или частота вращения n (мин-1), вращающий момент Т (Нм), коэффициент полезного действия (КПД) и передаточное число и. Передаточное число показывает во сколько раз кинематические характеристики 1 или n1 одного звена больше или меньше характеристик 2, n2 другого звена.

![]() ,

,

где = n / 30.

Передаточное число можно выразить через диаметры или число зубьев:

![]()

Общее передаточное число многоступенчатой передачи определяется произведением передаточных отношений отдельных ступеней:

![]()

При разбивке передаточного отношения следует ориентироваться на кинематические возможности отдельных передач. Передаточные отношения редукторов следует принимать унифицированными.

При передаче движения часть мощности теряется. Эти потери выражаются коэффициентом полезного действия:

![]()

Требуемая мощность электродвигателя:

РЭД = РТ / общ,

Где общ – общий кпд привода, равный произведению частных кпд отдельных передач составляющих привод:

общ = 1223…n.

При

силовом расчете вращающий момент

определяют по формуле:

![]() .

.

Зубчатые передачи предназначены для передачи и преобразования вращательного движения посредством зубчатого зацепления. Наибольшее распространение получили передачи с эвольвентным профилем зуба.

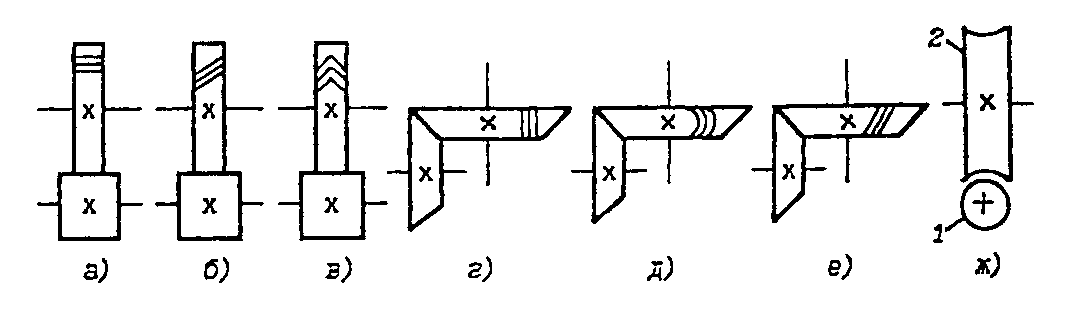

Для передачи движения между параллельными валами используют цилиндрические зубчатые колеса с прямыми, косыми и шевронными зубьями (рис. 3.7 а,б,в).

Для пересекающихся валов используют конические зубчатые колеса с прямыми, круговыми (рис. 3.7 г.д.) и косыми (рис. 3.7 е) зубьями.

При скрещивающихся валах используют червячную передачу, состоящую из ведущего червяка 1 и ведомого червячного колеса 2 (рис. 3.7 ж).

По сравнению с другими механическими передачами зубчатые обладают следующими преимуществами:

относительно малыми габаритами и высокими (до 0,985) КПД;

сравнительно большой долговечностью и надежностью в работе;

постоянством передаточного отношения;

возможность применения для широкого диапазона крутящих моментов, угловых скоростей и передаточных отношений.

Рис. 3.8

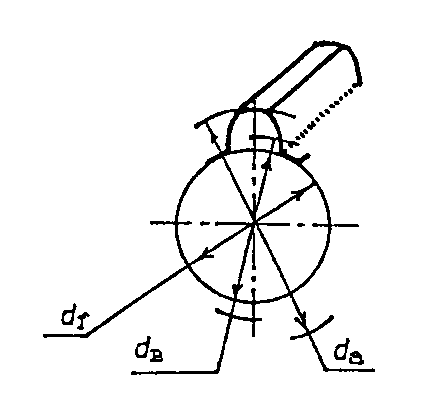

Каждое зубчатое колесо характеризуется числом зубьев z и диаметром длительной окружности d.

![]() ,

,

где

![]() - модуль;

- модуль;

р - шаг зубьев измеренный по делительной окружности.

Колесо меньшего диаметра называется шестерней 1, а большого – колесом 2. Делительная окружность делит зуб колеса на головку и ножку (высотой ha и hf соответственно). Модуль m характеризует зацепление колес и имеет размерность длины мм. Его значения стандартизованы. Модуль определяет геометрические параметры зубчатого колеса.

- диаметр вершин зубьев da = dw + 2ha = dw + 2m;

- диаметр впадин венца df = dw – 2hf = dw – 2,5m.

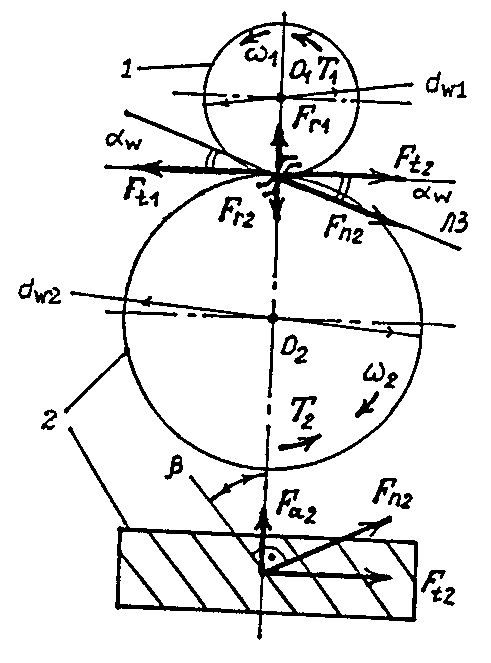

Силы в зацеплении. (рис. 3.4).

Раскладываем нормальную силу Fn

на окружную Ft

и радиальную Fr.

Нормальная сила в зацеплении

перпендикулярная поверхности зуба в

полюсе зацепления. По заданным T1

и d1 определяют

![]() и через нее выражают Fr

и Fn:

и через нее выражают Fr

и Fn:

![]()

Геометрические размеры колеса d, m, b (ширина колеса) определяются из условия контактной прочности см

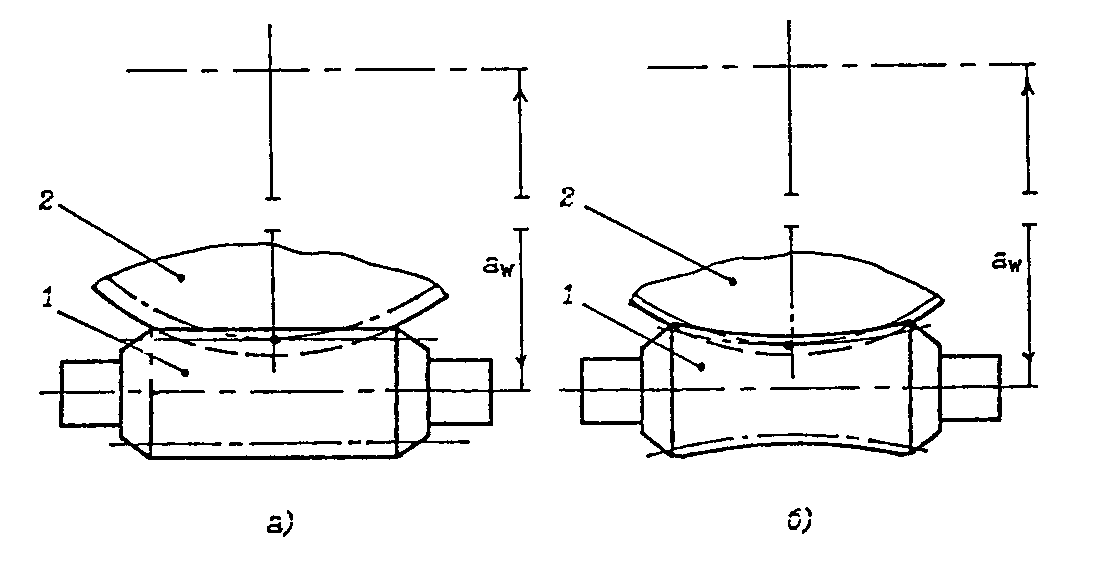

Косозубые цилиндрические передачи. Образующие боковых поверхностей зубьев косозубых цилиндрических колес наклонены по отношению к осям колес на некоторый угол (рис. 3.9) в результате чего они обладают рядом преимуществ: позволяют передавать большую нагрузку при тех же габаритах; работают более плавно и с меньшими шумами.

Рис. 3.9

Диаметр начальной окружности косозубого колеса:

![]() ,

,

где m = mn –нормальный модуль.

Силы в зацеплении:

- окружная сила -

![]() ;

;

- осевая сила

![]() ;

;

- радиальная сила

![]() .

.

Конические зубчатые передачи характеризуются следующими геометрическими параметрами (рис. 11), диаметрами dm (средний диаметр), dae, de, углом , равным половине угла при вершине конуса элемента передачи и Re - конусным расстоянием.

При расчетах конических колес округлять величину модуля до стандартного значения необязательно. Диаметры поверхностей выступов и впадин рабочего венца конического колеса –

![]()

Передаточное отношение –

![]()

Тангенциальная сила -

![]()

Радиальная сила

![]()

Осевая сила

![]()

Червячные передачи. К преимуществам таких передач следует отнести возможность получения большого передаточного отношения (U до 80) на одной ступени, а также плавность и бесшумность работы. Существенными

недостатками червячных передач являются сравнительно низкий КПД

( =0,65…0.91). Венец червячных колес изготавливают из дорогих материалов - латуней и бронз, обладающих необходимыми антифрикционными свойствами.

Число заходов червяка обычно принимают z1 = 1,2,4. В зависимости от формы внешней образующей червяка различают цилиндрические и глобоидные червячные передачи (см. рис. 3.11). По форме зуба наибольшее распространение получили архимедовы червяки, в основе осевого профиля которых лежит равнобедренная трапеция с углом = 200. В торцевом сечении их витки ограничены архимедовой спиралью (рис. 3.12).

Геометрические размеры элементов червячной передачи (рис. 3.13): Делительный диаметр червяка-

![]()

где q – коэффициент диаметра червяка (величина стандартная);

m - модуль передачи.

-делительный

диаметр колеса

![]()

где z2 – число зубьев колеса;

-диаметр

вершин витков червяк

![]() ;

;

-диаметр

вершин зубьев колеса-

![]() ;

;

-диаметр впадин

червяка-

![]() ;

;

-диаметр

впадин колеса-

![]() ;

;

-межосевое

расстояние-

![]()

![]() ,

,

где z1 – число заходов червяка.

Рис. 3.12

Силы в зацеплении. Окружная сила на червяке Ff1 и осевая сила на червячном колесе

![]() ,

,

где Т1 - вращающий момент на червяке; d1- делительный диаметр червяка.

Радиальная сила на червяке Fr1 и на колесе Fr2:

Fr1= Fr2= Fr1tg

Осевая сила на червяке Fa1 и окружная сила Ft2 на червячном колесе:

![]()

где Т2 – вращающий момент на червяке; d2 – длительный диаметр колеса.

Рис.3.13