- •Раздел 1.Теортическая механика……………………………………………… 4

- •Раздел 2.Сопротивление материалов…………………………………………. 20

- •Раздел 3. Детали машин………………………………………………………. 35

- •Введение

- •Раздел 1. Теоретическая механика Основное содержание теоретической механики

- •1.1. Cтатика твердого тела

- •1.1.1. Основные понятия статики

- •1.1.2. Аксиомы статики

- •1.1.3. Типы связей и их реакции

- •1.1.4. Тождественное преобразование систем сил

- •1.1.5. Условия равновесия систем сил Равновесие системы сходящихся сил

- •1.2. Кинематика

- •1.2.1. Основные понятия кинематики

- •1.2.2. Кинематика точки

- •1.2.3. Кинематика твердых тел

- •1.3. Динамика

- •1.3.1. Задачи динамики

- •1.3.2. Основные понятия динамики

- •1.3.3. Аксиомы динамики

- •1.3.4. Общие теоремы динамики

- •Вопросы для самоконтроля по разделу 1

- •Тесты по разделу 1

- •Раздел 2. Сопротивление материалов

- •2.1. Основные понятия

- •2.2. Внутренние силы и напряжения

- •2.3. Эпюры внутренних сил, напряжений и перемещений

- •2.4. Типы деформаций

- •2.5 Принципы расчета на прочность и жесткость

- •2.6 Механические характеристики материалов

- •2.7 Геометрические характеристики плоских сечений

- •2.8.Определение напряжений и деформаций при статическом нагружении

- •2.9 Устойчивость сжатых стержней

- •2.10 Определение напряжений и деформаций при действии циклических и динамических нагрузок

- •Литература: 2 , стр. 544…566; 507…54 Вопросы для самоконтроля по разделу2

- •Тесты по разделу 2

- •Раздел 3. Детали машин

- •3.1. Основные критерии работоспособности

- •3.2. Виды нагрузок

- •3.3. Соединения деталей

- •3.4. Механические передачи

- •Где общ – общий кпд привода, равный произведению частных кпд отдельных передач составляющих привод:

- •3.5. Валы и опоры валов

- •3.6. Муфты

- •Вопросы для самоконтроля

- •Тесты по разделу

- •4. Решение тренировочных заданий

- •Пример 4.2

- •Пример 4.3

- •Пример 4.4

- •Пример 4.5

- •Пример 4.6

- •Пример 4.8

- •Пример 4.9

- •Пример 4.10

- •Пример 4.11

- •Решение

- •Пример 4.12

- •Пример 4.13

- •Пример 4.14

- •5. Тесты по дисциплине

- •Ответы на тесты по разделам

- •Теоретическая и прикладная механика

2.9 Устойчивость сжатых стержней

При сжатии стержней при достижении критической сжимающей нагрузки Fкр происходит потеря устойчивости – стержень искривляется и самостоятельно не может занять прежнее прямолинейное положение (рис.2.18). Напряжение в сжатом стержне σ = F / А. В зоне упругих деформаций величина критической силы определяется по формуле Эйлера:

![]()

Рис.2.18

Критическое

напряжение:

![]() ,

при σкр

≤ σу,

,

при σкр

≤ σу,

где

μ

– коэффициент приведения длины,

определяется способом закрепления

стержня; Jmin

– минимальный осевой момент инерции

сечения, Е

– модуль упругости материала; λ

= μ l

/ imin

– гибкость

стержня;

![]() минимальный

радиус инерции сечения.

минимальный

радиус инерции сечения.

В зоне пластических деформаций: σу < σкр ≤ σт, σкр = а – вλ, Fкр = σкр · А, где а, в - константы, определяются материалом стержня (зависимость Ясинского).

Расчёты на устойчивость проводятся на основе неравенства устойчивости:

![]() ,

,

где [ σ y] = σкр / ny – допускаемое напряжение на устойчивость; ny – коэффициент запаса устойчивости (приблизительно на 20-30% больше коэффициента запаса прочности).

Для практических расчётов при λ ≥ 100; [σy] = φ [σсж], где [σсж] – допускаемое напряжение на сжатие; φ = φ (материал, λ) – коэффициент уменьшения допускаемых напряжений на сжатие, приводится в таблицах.

Литература: [2, стр.483…493]; [5, стр.413…425].

2.10 Определение напряжений и деформаций при действии циклических и динамических нагрузок

Циклические нагрузки.

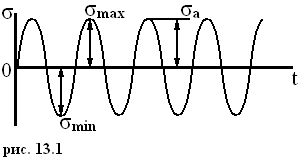

При действии циклических нагрузок напряжения в общем случае изменяются по синусоидальному закону:

= m + а sin t,

где m - среднее значение напряжения, а – амплитуда напряжений.

max, min , m = (max + min ) / 2, а = (max - min) / 2 – основные параметры цикла (рис.2.19, 2.20).

R = min / max - коэффициент асимметрии цикла.

Наиболее распространенные циклические напряжения:

Симметричный

цикл

(рис.2.19):

![]()

![]()

R = -1, m = 0

Рис.2.19 Рис.2.20

От нулевой или пульсирующий цикл (рис.2.20):

R = 0; m = a / 2,

где R = min / max - коэффициент асимметрии цикла.

Сопротивление материалов циклическим нагрузкам значительно меньше чем при статических нагрузках.

Усталость – процесс постепенного накапливания необратимых изменений физико-механических свойств (в основном, это рост микротрещин) под действием циклических нагрузок. Прочность при действии циклических нагрузок по симметричному циклу определяет предел выносливости.

Кривая усталости – строится на основе экспериментов. Черные металлы имеют физический предел выносливости, остальные металлы условный (рис.2.21).

1 – кривая выносливости для черных металлов,

2 – для цветных.

Рис.2.21

Здесь а - амплитуда напряжений при испытаниях, N – число циклов до разрушения.

Откуда m N = const, при N N , где N - базовое число циклов (для сталей, чугунов N =106 – 107, m= 4 – 10).

Предел выносливости (-1 - для симметричного цикла) – максимальная амплитуда напряжений, при котором образец выдерживает неограниченное число циклов, не разрушаясь.

У словный предел выносливости – амплитуда напряжений, при которой образец выдерживает 108 циклов до разрушения - -1y.

При действии произвольной циклической нагрузки прочность материала оценивается на основе диаграмм предельных амплитуд. Она строится на основании экспериментов, аналогичных при построении кривой усталости при различных значениях m , из которых определяется величина амплитуды а и постоянной составляющей m, при которых материал выдерживает базовое число циклов N .

На усталостную прочность оказывает влияние:

а) концентрация напряжений через эффективный коэффициент концентрации:

K = -1 / '-1;

б) абсолютные размеры детали через масштабный коэффициент:

= '-1 / -1 ,

в) состояние поверхности детали через коэффициент состояния поверхности;

= '-1 / -1 ,

где '-1 - предел выносливости образца с концентратором, размерами и состоянием поверхности детали, -1 - предел выносливости стандартного образца.

Коэффициент запаса детали, работающей при циклическом нагружении:

= m + а sint , определяется по формуле:

![]()

По аналогии для деталей, работающих при циклических касательных напряжениях:

![]()

При совместном действии нормальных и касательных напряжений коэффициент запаса прочности определяется по формуле:

![]()

Если n n , где n - допускаемое значение коэффициента запаса, то деталь или элемент конструкции выдержит нагрузку в течение базового числа циклов.

Для многих деталей машин n 1,5 – 2,5