- •5.1. Общие положения ………………………………………………………… 128

- •Оглавление (1 семестр)

- •Глава 1. Общие вопросы деформации металла 6

- •Глава 2. Сжатие (осадка) образца 30

- •Глава 3. Очаг деформации при продольной прокатке 42

- •Глава 4. Характер деформации при продольной прокатке 62

- •Лекция 1 Введение

- •Глава 1. Общие вопросы деформации металла

- •1.1.Типы кристаллической решетки

- •Лекция 2

- •1.2.Пластическая деформация монокристалла

- •1.3.Основные положения теории дислокаций

- •Лекция 3

- •1.4. Особенности деформации поликристалла.

- •1.5. Изменение свойств металла при пластической деформации

- •Лекция 4

- •1.6. Процессы, протекающие при нагреве

- •1.7.Пластичность и разрушение металла при омд.

- •Лекция 5

- •1.8.Основные закономерности пластической деформации. Закон изменения объема.

- •Лекция 6

- •1.9.Трение при омд

- •Виды трения

- •1.10.Влияние технологических факторов на коэффициент трения.

- •Лекция 7 Глава 2. Сжатие (осадка) образца

- •Лекция 8 Зоны трения. Контактные напряжения при осадке.

- •2.1.Теоретический анализ контактных напряжений при осадке

- •Зона скольжения.

- •Лекция 9 Зона торможения

- •Участок застоя.

- •2.2. Сила осадки

- •Глава 3. Очаг деформации при продольной прокатке

- •3.1. Показатели деформации при прокатке

- •Лекция 10 Основные показатели деформации

- •3.2.Условия захвата и установившегося процесса

- •Лекция 11

- •Захват при установившейся прокатке

- •3.3. Общая характеристика очага деформации

- •3.4. Нейтральный угол

- •Лекция 12

- •3.5. Опережение и отставание при прокатке

- •Н атяжение при прокатке

- •Лекция 13

- •3.6. Коэффициент трения при прокатке.

- •При захвате,

- •Метод опережения

- •Метод момента

- •Лекция 14 Глава 4.Характер деформации при продольной прокатке

- •4.1. Средние очаги деформации

- •Расчет протяженности зоны прилипания

- •Лекция15

- •4.2. Высокие очаги деформации

- •Лекция 16 Распределение напряжений по высоте очага деформации

- •Методика измерения предела текучести при прокатке

- •4.3.Низкие очаги деформации

- •Дифференциальное уравнение Кармана равновесия продольных сил в очаге деформации

- •Лекция 17 Решение дифуравнения Кармана а.И. Целиковым

- •Лекция 18(1) Сверхнизкие (фольговые) очаги деформации.

Лекция 11

В табл.1 приведены предельные углы захвата в градусах для различных условий прокатки.

Таблица 1

-

Условия прокатки

Предельный угол захвата

Холодная прокатка со смазкой на шлифованных валках

3 - 4

Холодная прокатка без смазки на расточенных валках

5 – 8

Горячая прокатка стального листа

15 - 18

Горячая прокатка стальных сортовых профилей

22 - 24

Горячая прокатка алюминиевых сплавов

18 - 22

Горячая прокатка медных сплавов

20 - 24

Горячая прокатка на валках с насечкой или наваркой

27 – 30

Предельный угол захвата определяет предельно допустимое обжатие за проход:

hmax = D(1-cos max ).

Захват при установившейся прокатке

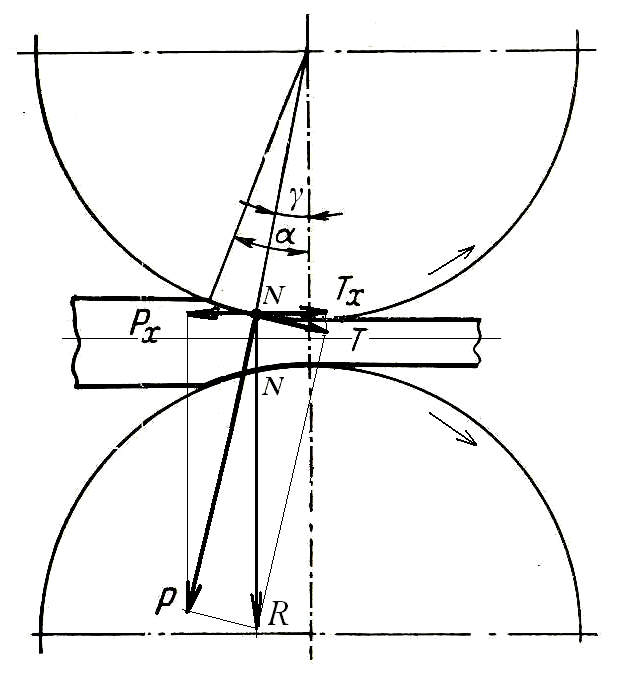

При установившемся процессе покатки, когда образуется передний «жесткий конец», нормальные силы (Р) и касательные (Т) (силы трения) действуют по всей контактной площадке. Равнодействующая их приложена в некоторой средней точке N (рис 42) вблизи от нейтрального сечения. Если угол, соответствующий этой точке, обозначить через , то по аналогии с предыдущим условием захвата получим условие, при котором сил трения будет достаточно, чтобы процесс прокатки протекал нормально:

tg.

Угол

примерно в два раза меньше угла ,

следовательно, если подобное условие

выполнялось при захвате металла, то в

установившемся процессе оно подавно

выполняется (если равны коэффициенты

трения при захвате и установившемся

процессах. Но на самом деле последний

несколько меньше).

Угол

примерно в два раза меньше угла ,

следовательно, если подобное условие

выполнялось при захвате металла, то в

установившемся процессе оно подавно

выполняется (если равны коэффициенты

трения при захвате и установившемся

процессах. Но на самом деле последний

несколько меньше).

Рис. 42. Схема действующих сил при установившемся процессе прокатки.

Самым опасным с точки зрения возможности прокатки является момент захвата металла валками, после заполнении очага деформации хватило бы почти в два раза меньших сил трения.

Это обстоятельство широко используют практически:

1. применяют принудительный захват (подпор или рельеф на валках, что равносильно увеличению коэффициента трения при захвате) ;

применяют увеличение обжатия после захвата (сближение валков).

Такой режим прокатки позволяет прокатать нужную толщину полосы за меньшее количество пропусков и повысить производительность.

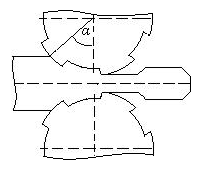

При производстве периодических

профилей, имеющих разную высоту по

длине, как показано на рис 43, наиболее

обжимаемые участки прокатывают в

установившемся процессе при обжатиях

выше предельно допустимых, но захват

полосы валками осуществляют при

обжатиях меньше предельных на утолщенных

участках полосы

Рис.43. Схема продольной периодической прокатки.

3.3. Общая характеристика очага деформации

Здесь рассмотрим характер течения металла в очаге деформации при прокатке относительно валков и связанные с этим понятия:

- зоны отставания и опережения;

- нейтральное сечение;

- нейтральный угол;

- характер сил трения по зонам;

- формы очага деформации: низкий, средний, высокий.

Чтобы проанализировать характер напряжений и деформаций при установившемся процессе прокатки и рассчитать силу прокатки, необходимо рассматривать характер распределения сил трения в очаге деформации.

Мы можем считать, что мгновенная картина прокатки представляет собой мгновенную картину осадки двумя цилиндрическими валками как наклонными бойками. Как и при осадке, есть точка, по разные стороны от которой металл течёт в разные стороны - направо или налево относительно валков. Как и при осадке, на контакте металла с валками имеются зоны скольжения и прилипания. Зона прилипания также разделяется на зоны торможения и застоя. В последней силы трения меняют направление на обратное, проходя через ноль.

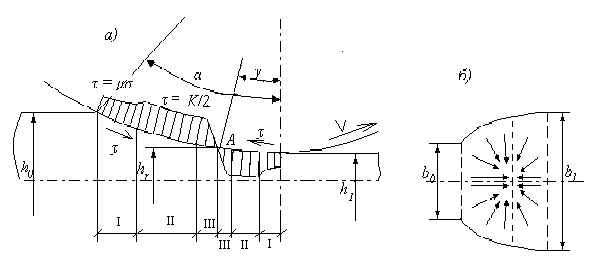

На поверхности контакта напряжения трения должны нарастать от периферии к центру очага деформации в соответствии с кривой Епифанова Е.И.:

с начала

по закону Кулона (участок 1)

начала

по закону Кулона (участок 1)

= ,

а затем, достигнув предельного значения, оставаться постоянными (участок 2) (рис 44а)

= К/2.

Рис. 44. Эпюра сил трения при прокатке (а) и векторная диаграмма сил трения на контакте (б).

Как и при осадке, силы трения в зоне застоя переходят через ноль и вблизи меняются по линейному закону (зона 3). Распределение сил трения по поверхности контакта показано на рис 44б (вид сверху).

Экспериментально показано, что точка А, в которой силы трения как вектор равны нулю, практически совпадает с точкой N (рис.42), в которой приложены равнодействующие нормальных и касательных сил в очаге деформации (хотя теоретически они не совпадают точно). Таким образом, до точки А силы трения направлены по ходу, а после - против хода прокатки.

Очевидно так же, как и при осадке, соотношение между зонами скольжения и прилипания зависит от формы очага деформации и может быть приближённо выражено через геометрические параметры очага деформации (хотя это соотношение определяется не только геометрией очага, но и характером деформации и условиями трения на контакте). И.Я.Тарновский установил, что характеристикой геометрии очага деформации служит критерий l/hcp, (где l – длина дуги захвата и hcp – средняя высота очага деформации, hcp = (h0 + h1)/2). В зависимости от значения этого параметра, очаги деформации делятся на низкие, средние и высокие.

Примерно при l / hcp < (0,5 1) очаги деформации считают высокими, зоны скольжения на таких очагах практически полностью вырождены.

Экспериментальные исследования, в том числе на крупных промышленных слитках, показали, что эта граница зависит от многих технологических факторов, прежде всего, от свойств деформируемого металла. Чем мягче металл (меньше предел текучести), тем легче деформация распространяется в глубь сечения. При снижении количества углерода и легирующих элементов в стали, повышении температуры, снижении скорости прокатки, а также снижении ширины полосы, деформации при меньших значениях фактора l / hcp проникает в центральные слои слитка.

Для определенности мы установим границу высоких очагов на значении

l / hcp = 1.

При отношениях примерно 1< l/hcp < 4-5 достаточно развиты как зоны скольжения, так и прилипания, и очаг деформации становится средним.

При l / hcp > 4-5 очаг деформации практически полностью занят зонами скольжения и называется низким.

В последние годы введено понятие сверхнизкого очага деформации (его называют ещё фольговым, хотя он может образоваться и при прокатке тонких листов и лент толщиной более 0,2 мм (тоньше - фольга)). В середине фольгового очага есть участок упругой деформации, на котором силы трения равны нулю. Для фольгового очага l / hcp >> 4-5. Точные границы данного параметра для этого случая пока не установлены.

Важно подчеркнуть, что высокие, средние и низкие очаги деформации определяются особенностями деформации, а не геометрическими параметрами, что границы деления очагов весьма условны. Позже мы подробно рассмотрим картину деформации в каждом из очагов.