- •Билет № 14.

- •Вопрос 1. Требования к режущему инструменту, в т.Ч. Применяемого на станках с чпу.

- •Вопрос 2. Зенкерование, оборудование и инструменты. Элементы режимов резания и срезаемого слоя при зенкеровании.

- •Вопрос № 3. Интеграция проектных модулей для для различных типов ри (схема).

- •Вопрос 4 .Типы накопительных магазинов.

- •Вопрос № 5. Проектирование заготовительного отделения.

- •Вопрос № 6 . Формы и системы оплаты труда.

Билет № 14.

Вопрос 1. Требования к режущему инструменту, в т.Ч. Применяемого на станках с чпу.

Основные из них:

Инструмент должен иметь высокие режущие свойства;

Точность выполнения формы и заданных размеров обрабатываемой детали;

Качество обработанной поверхности;

Эффективность, влияющая на производительность труда;

Стойкость, а в некоторых случаях и размерная стойкость;

Прочность;

Быстрое и удобное крепление на станке;

Технологичность конструкции;

Экономичность в изготовлении;

Низкая стоимость.

К инструментам для станков с ЧПУ, кроме вышеуказанных, предъявляются дополнительные требования:

К стандартному инструменту – повышенные требования по стойкости, надежности, стабильному стружкосъему;

Номенклатура инструмента должна включать достаточное количество исполнений, типоразмеров и иметь минимальную стоимость;

Конструкция инструмента должна обеспечивать замену его после изнашивания в более короткое время, с этой целью необходимо предусматривать унификацию присоединительных поверхностей вспомогательного и режущего инструмента;

Элементы системы инструментальной оснастки должны обеспечивать крепление режущего инструмента с требуемой точностью, жесткостью и виброустойчивостью (с учетом интенсивных режимов работы);

Элементы, входящие в систему инструментальной оснастки – резцедержатель, оправки, втулки, зажимные патроны должны обеспечивать в необходимых случаях регулирование положения режущих кромок инструмента относительно координатной системы СПИД.

В соответствии с этими требованиями, ближайшими задачами по дальнейшему развитию инструментальной промышленности будут:

Полное удовлетворение всего народного хозяйства нормализованным режущим инструментом и прекращение его изготовления в цехах металлообрабатывающих предприятий;

Резкое повышение качества нормализованный режущих инструментов в отношении точности, стойкости, производительности, чистоты отделки и т.д.;

Создание и освоение высокоэффективных заменителей сталей и сплавов, имеющих в своем составе дефицитные материалы, например режущую керамику;

Конструирование и производство сборного режущего инструмента с многогранными неперетачиваемыми пластинами с износостойким покрытием;

Конструирование инструмента для станков с ЧПУ, собираемого из унифицированных узлов и агрегатов, который должен гибко переналаживаться применительно к изменению номенклатуры обрабатываемых деталей путем сравнительно простой компоновки унифицированных взаимозаменяемых узлов.

Вопрос 2. Зенкерование, оборудование и инструменты. Элементы режимов резания и срезаемого слоя при зенкеровании.

Зенкерование - вид механической обработки резанием, в котором с помощью специальных инструментов (зенкеров) получают отверстия или фаски различного диаметра и глубины, после предварительного сверления. Зенкерование является получистовой обработкой резанием.

Назначение зенкерования

Зенкерование как получистовая и, отчасти, чистовая операция механической обработки имеет следующие основные назначения:

Очистка и сглаживание поверхности отверстий: перед нарезанием резьбы или развёртыванием;

Калибрование отверстий: для болтов, шпилек и другого крепежа;

Снятие фасок: для скругления острых углов и удаления заусенцев, также для размещения головок болтов и винтов.

Выполнение зенкерования. Виды зенкеров

Зенкерование является точной операцией механической обработки и требует высокой мощности, соответственно, является машинной операцией и выполняется на следующих станках:

Сверлильные станки всех типов: наиболее часто.

Станки токарной группы: наиболее часто.

Расточные станки: часто как вторичная операция.

Фрезерные (горизонтальные и вертикальные): редко. В основном на фрезерных с ЧПУ (как часть программы).

Агрегатные станки: как одна из операций в автоматической линии.

Зенкерование выполняется зенкерами. Зенкер представляет собой многолезвийный (3—12 лезвий) инструмент, имеющий ось вращения, при вращении которого его лезвиями производится обработка отверстия.

Основные виды зенкеров:

Зенкеры машинные цельные с метрическим конусом либо конусом Морзе;

Зенкеры насадные;

Зенковки конические и цилиндрические: снятие фасок, зенкерование «потайных» углублений для винтов и шурупов.

Зенкеры изготовляют преимущественно из быстрорежущих сталей или оснащёнными пластинами твёрдых сплавов. При зенкеровании широко применяются смазочно-охлаждающие вещества.

Зенкеры изготовляют из быстрорежущей стали Р9, легированной стали 9ХС или инструментальной углеродистой стали У12А. Зенкеры отличаются от сверл устройством режущей части и большим количеством режущих кромок. Перемычка, соединяющая режущие кромки, гораздо больше, чем у сверла, а угол при вершине срезан. Большее количество направляющих ленточек обеспечивает правильное и более устойчивое положение зенкера относительно оси обрабатываемого отверстия, а распределение усилий на 3-4 режущие кромки - более плавную работу и получение чистого и достаточно точного отверстия. По своей конструкции зенкеры бывают цельные и с вставными пластинками, а по количеству зубьев (перьев)-трех- и четырехперые.

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой.

Зенкерование обеспечивает точность обработки отверстий в пределах 3—5-го классов точности и 4—6-го шероховатости обрабатываемой поверхности. Зенкерование — операция более производительная, чем сверление, так как при равных (примерно) скоростях резания подача при зенкеровании допускается в 2,5— 3 раза больше, чем при сверлении.

По конструкции зенкеры бывают цилиндрические и конические. Цилиндрические зенкеры применяют для более точной обработки отверстий в заготовках, полученных литьем, штамповкой, а также после сверления. Цилиндрические зенкеры бывают цельные, насадные и со вставной твердосплавной пластинкой.

Для обработки отверстий диаметром 12—35 мм применяют зенкеры цельной конструкции, а для обработки отверстий диаметром в пределах 24—100 мм — насадные зенкеры. Для снятия фасок у отверстий, получения конических и цилиндрических углублений под головки винтов и, заклепок и т. п. применяют зенкование.

Зенковки цилиндрические применяют для обработки цилиндрических гнезд. Для достижения соосности с точно обработанными отверстиями зенковки имеют направляющую цапфу. Зенковки конические применяют для обработки конусных гнезд центровых отверстий. Конусная часть зенковки может быть заточена под углом 60, 90 и 120°.

Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьём, ковкой штамповкой, сверлением, с целью увеличения их диаметра, качества поверхности, повышения точности (уменьшение конусности, овальности).

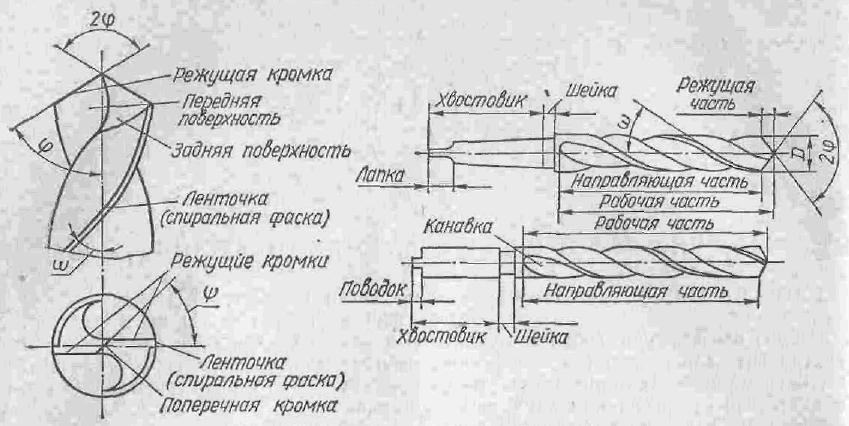

Зенкеры. По внешнему виду зенкер напоминает сверло, но имеет больше режущих кромок (три – четыре) и спиральных канавок. Работает зенкер как сверло, совершая вращательное движение вокруг оси, а поступательное - вдоль оси отверстия. Зенкеры изготавливают из быстрорежущей стали; они бывают двух типов – цельные с коническим хвостиком и насадные. Первые для предварительной, а вторые для окончательной обработки отверстий.

При зенкеровании деталей из стали, меди, латуни, дюралюминия применяют охлаждение мыльной эмульсией

Для получения правильного и чистого отверстия припуски на диаметр под зенкерование должен составлять 0,05 диаметра (до 0,1мм).