- •Содержание

- •1.Точность изготовления шероховатость изделия

- •Режущий инструмент

- •Группы фрез:

- •Элементы режима резания: глубина резания, подача, скорость резания.

- •Слесарный участок

- •Виды напильников по форме сечения:

- •Токарный участок

- •Основные Углы резца и их назначения

- •Сварочный участок

- •Классификация электродов

- •Процесс зажигания сварочной дуги происходит в несколько этапов:

- •Технология электродуговой сварки

- •Контроль качества сварки и исправление дефектов сварки

- •Техника безопасности

Основные Углы резца и их назначения

На

рисунке показана главная секущая

плоскость. Передняя поверхность

направлена вниз от главной режущей

кромки, передний угол γ в этом случае

считается положительным.

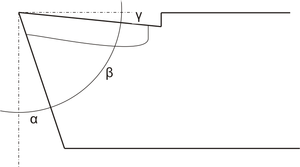

На рисунке показана главная секущая плоскость. Передняя поверхность направлена вниз от главной режущей кромки, передний угол γ в этом случае считается положительным.

Для определения углов резца установлены следующие плоскости:

Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

Основная плоскость — плоскость, параллельная направлениям подач (продольной и поперечной).

Главная секущая плоскость — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

Вспомогательная секущая плоскость — плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Главные углы измеряются в главной секущей плоскости. Сумма углов α+β+γ=90°.

Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания. Служит для уменьшения трения между задней поверхностью резца и деталью. С увеличением заднего угла шероховатость обработанной поверхности уменьшается, но при большом заднем угле резец может сломаться. Следовательно чем мягче металл, тем больше должен быть угол.

Угол заострения β — угол между передней и главной задней поверхностью резца. Влияет на прочность резца, которая повышается с увеличением угла.

Главный передний угол γ — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через главную режущую кромку. Служит для уменьшения деформации срезаемого слоя. С увеличением переднего угла облегчается врезание резца в металл, уменьшается сила резания и расход мощности. Резцы с отрицательным γ применяют для обдирочных работ с ударной нагрузкой. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

Угол резания δ=α+β.

Классификация резцов

По направлению подачи:

Правые. Правым называется резец, у которого при наложении на него сверху ладони правой руки так, чтобы пальцы были направлены к его вершине, главная режущая кромка будет находиться под большим пальцем.

Левые. Левым называется резец, у которого при наложении на него левой руки указанным выше способом главная режущая кромка окажется под большим пальцем.

2)По роду материала:

Из инструментальной стали;

Из твердого сплава;

Алмазные.

Токарные резцы подразделяются на:

Проходные - производящие обтачивание детали вдоль оси ее вращения или в плоскости, перпендикулярной к этой оси (лобовые);

Подрезные - для подрезания уступов под прямым и острым углом к основному направлению обтачивания ;

Отрезные - для отрезки материала под прямым углом к оси вращения и для прорезания узких канавок

Расточные для растачивания отверстий;

Фасочные для снятия фасок

;

Фасонные для получения сложной фасонной формы обтачиваемой детали;

Резьбонарезные для нарезания резьбы;

Плюсы стали:

Легкозатачиваемость;

Низкая температура нагрева 300°С.В случаи сильного нагрева применяют смазывающую охлаждающую жидкость (СОЖ).

Так же резцы, сверла, фрезы и др. изготавливают из твердого сплава (ТК, ВК).

ВК"(ВК2, ВКЗМ, ВК4, ВК6, ВК6М, ВК8, ВК8В) - вольфрамовые однокарбидные сплавы типа, представляющие сплав карбида вольфрама с кобальтом, содержание которого колеблется в пределах от 2 до 8% и выше.

Процентное содержание кобальта указывается в обозначении сплава. Например, сплав ВК6М содержит 6% кобальта и 94% карбида вольфрама. Буква М обозначает, что сплав является мелкозернистым. Крупнозернистые сплавы этой группы имеют дополнительное обозначение — букву В (например, ВК8В).

Сплавы типа ВК в основном применяются для обработки чугуна и неметаллических материалов.

К ТК (Т5К10, Т14К8, Т15К6, Т30К4, Т5К12В) относятся двухкарбидные титано-вольфрамовые сплавы, представляющие соединения карбидов вольфрама и титана, сцементированных кобальтом. Эти сплавы менее прочны, чем сплавы типа ВК, но они имеют более высокую износостойкость при обработке деталей из различных видов стали.

В обозначении сплавов этой группы цифра, следующая после буквы Т, обозначает примерное содержание в сплаве карбида титана, а цифра после буквы К — содержание кобальта. Например, сплав Т15К6 содержит 15% карбида титана, 6% кобальта, а остальные 79% карбида вольфрама.

Плюсы сплава:

Увеличивается скорость резания в 3 раза.

Температура нагрева увеличена до 1000 °С.

Но есть и минусы:

Металл очень хрупкий

Легко ломается;

Трудно затачивается.

Технология изготовления винта М:

Закрепляем заготовку в патроне с вывихом около 40 мм.

Устанавливаем резцы из быстро режущей стали в резцедержатель станка, ориентируя режущую кромку резца по центру вращения заготовки, путем подкладывания пластинки нужной толщины под резец, и подрезаем торец заготовки.

При помощи проходного резца, снимая по 3 мм на подаче 0.2, протачиваем заготовку по диаметру 14 мм на длину 30 мм.

Поворачиваем резцедержатель и устанавливаем упорно-проходной резец. Протачиваем до 5,8 мм на длину 18 мм на подачу 0.2.

Устанавливаем проходной резец и с его помощи снимаем фаску на диаметре 5,8 1*45.

Устанавливаем скорость вращения на 40об/мин (переключив ручку прибора), смазав заготовку маслом, нарезаем резьбу М6 с помощью плашки.

Установив прежнюю скорость вращения (400 об/мин) при помощи отрезного резца прорезаем канавку на диаметре 14мм на расстоянии 4 мм до диаметра 10 мм.

С помощью проходного резца снимаем фаски 0,5*45 и 2*45.

Устанавливаем отрезной резец и отрезаем винт.