- •Содержание

- •1.Точность изготовления шероховатость изделия

- •Режущий инструмент

- •Группы фрез:

- •Элементы режима резания: глубина резания, подача, скорость резания.

- •Слесарный участок

- •Виды напильников по форме сечения:

- •Токарный участок

- •Основные Углы резца и их назначения

- •Сварочный участок

- •Классификация электродов

- •Процесс зажигания сварочной дуги происходит в несколько этапов:

- •Технология электродуговой сварки

- •Контроль качества сварки и исправление дефектов сварки

- •Техника безопасности

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Приборостроительный факультет

Кафедра «Конструирование и производство приборов»

ОТЧЁТ ПО УЧЕБНОЙ ПРАКТИКЕ

Выполнила:

Студентка группы 113711 Глушаченко Е.О

Проверил:

Профессор кафедры ПМСиТМ Жизняков С.Н

Минск 2012

Содержание

1.Точность изготовления шероховатость изделия

Точность изготовления любых изделий характеризуется степенью соответствия действительных размеров изделий номинальным, указанным на чертеже.

Изготовить детали с абсолютно точными размерами невозможно из-за погрешностей, возникающих в процессе обработки. После изготовления детали одни размеры поверхностей могут оказаться больше номинальных (расчетных), другие - меньше, но если каждый на них не выходит за допустимые пределы (пределы отклонения), - деталь считают годной.

Разность между наибольшим и наименьшим предельньми размерами называют допуском (50,02-49,99=0,03), а поле, ограниченное верхним и нижним отклонениями (+0,02.. .-0,1) - полем допуска.

Установлено 19 квалитетов точности, обозначаемых порядковым номером, возрастающим с увеличением допуска: 01; 0; 1; 2; 3; ...;17. Точность изготовления размеров понижается с увеличением номера квалитета (допуска).

Шероховатость поверхности, достигаемая точность при обработке деталей различными методами: резка газовая, отрезка, точение, строгание, фрезерование концевой фрезой, шлифование, нарезание резьбы.

После обработки поверхность имеет неровности, которые оцениваются высотными параметрами неровностей, радиусом закругления вершин, шагом неровностей.

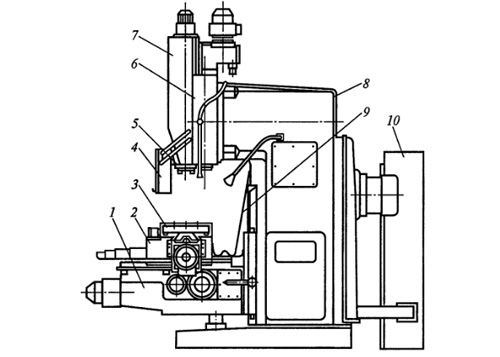

Фрезерный участок

В отличие от других станков фрезерного назначения отличаются тем, что заготовка закрепляется и стоит на одном месте. Фреза двигается в разных (продольное, поперечное, вертикальное) направлениях. Это является главным отличием фрезерных станков.

Виды фрезерных станков:

Вертикально-фрезерные консольные;

Горизонтально-фрезерные консольные;

Широкоуниверсальные(наличие 2 и более шпинделей);

Универсальные;

Узлы фрезерных станков

К

онсоль;

онсоль;Салазки;

Стол;

Защитный щиток;

Шпиндель;

Фрезерная бабка;

Ползун;

Станина;

Кожух;

Шкаф;

Станина - она служит для крепления всех узлов и механизмов станка. То же в станине находится коробка скоростей и местерки.

Консоль – представляет собой коробку с горизонтальными и вертикальными направляющими. По горизонтальным направляющим передвигаются салазки. Консоль является узлом , соединяющим все узлы цепи подог, распределяющая движение на продольную, поперечную и вертикальную подоги.

Стол - монтируется на направляющих салазок и перемещается только в продольном направлении. На столе закрепляют заготовки и др.

Шпиндель – служит для передачи вращения режущему инструменту (фрезе) от коробки скоростей.

Салазки – являются промежуточным звеном между столом и консолью.

Режущий инструмент

Основным режущим инструментом фрезерного станка является фреза.

Фреза — режущий многолезвийный инструмент в виде тела вращения с зубьями для фрезерования. Бывают цилиндрические, торцевые, червячные и др. Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, алмаз, массив кардной проволоки. В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, сваренные вместе), сборные (из различного материала, но соединённые стандартными крепёжными элементами — винтами, болтами, гайками, клиньями).