- •1. Крановые тормоза, общие сведения

- •1.1. Тормоза с электромагнитным приводом

- •1.2. Тормоз с электрогидравлическим толкателем

- •1.3. Управляемые тормоза

- •2. Тормозные шкивы

- •3. То тормозов

- •3.1. Регулировка колодочного длинноходового тормоза с грузовым замыканием

- •3.2. Регулировка колодочного короткоходового тормоза с пружинным замыканием

- •Ход якоря колодочного короткоходового тормоза, мм

- •Установочная длина главной пружины колодочного короткоходового тормоза, мм

- •Неполадки колодочных короткоходовых тормозов. Способы их устранения

- •3.3. Регулировка колодочного тормоза с электрогидротолкателем

- •Установочная длина пружины тормоза с электрогидротолкателем, мм

- •4. Устройство и установка крановых тормозов

- •Литература

- •Методические указания к лабораторной работе № 1 «Крановые тормоза, то и регулировка»

2. Тормозные шкивы

У механизмов подъема, передвижения кранов в качестве тормозного шкива можно пользоваться полумуфтой соединения электродвигателя с редуктором привода, находящейся на валу редуктора (но не на валу электродвигателя) [2].

Тормозные шкивы изготовляют коваными из стали 45 или литыми из стали не ниже 55Л с поверхностной закалкой до твердости 400—450 НВ. При механической обработке наружный диаметр шкива выполняют с точностью посадки не ниже (Н7); желательно, чтобы рабочая поверхность шкива была шлифованной.

Чтобы увеличить силу трения, к тормозным колодкам приклепывают обкладки из специальных материалов — феррадо, ремней или вальцованной ленты. Обкладки крепят латунными, медными или алюминиевыми заклепками впотай.

Применяют и деревянные колодки из клена или березы, которые хорошо зарекомендовали себя в эксплуатации (срок службы их в механизмах подъема — около 6 месяцев). К деревянным колодкам обкладки не приклепывают.

В расторможенном состоянии отход тормозных колодок и лент от шкива не должен превышать для колодок 1 мм, для лент 1,5 мм. Отход должен быть равномерным по всей поверхности колодок и лент.

3. То тормозов

Ревизию тормозов необходимо проводить при остановке механизмов на ремонт, но не реже одного раза в месяц.

Причиной неудовлетворительной работы тормозов обычно является износ тормозного шкива и обкладок.

Рабочая поверхность тормозных шкивов, изготовляемых из стали 45, должна быть шлифованной, шкив подвергают поверхностной закалке, обеспечивая твердость НВ = 400 – 450.

При выработке и задирах рабочей поверхности обода в пределах до 0,5 мм шкив зачищают на месте, не снимая его.

Если обнаруживают более глубокие дефекты поверхности, то шкивы подвергают отжигу, после чего их протачивают, шлифуют и подвергают поверхностной закалке.

Тормозные шкивы, у которых толщина обода в результате проточек уменьшится более чем на 50% от первоначального размера, к дальнейшей эксплуатации не допускаются. Шкивы с трещинами и раковинами к работе на механизмах подъема также не допускаются.

Обкладки тормозных колодок ранее изготовляли из асбестовой ленты. Однако эти обкладки ввиду их упругости требуют большого отхода колодок от тормозного шкива, что особенно отражается на работе короткоходовых тормозов. В настоящее время отечественная промышленность выпускает вальцованную ленту из асбеста. В качестве обкладок на колодках- применяют также и дерево твердых пород (бук, граб, клен и пр.).

Срок службы деревянных колодок доходит до 6— 12 месяцев, чего нельзя достигнуть даже при применении вальцованной ленты.

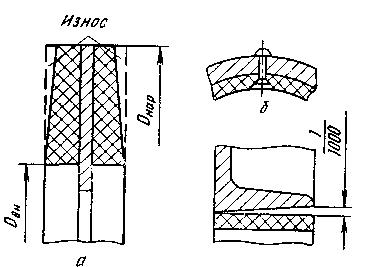

Обкладки (облицовочный материал) (рис. 6) изношенные до 0,5 – 0,7 первоначальной толщины или до появления заклепок, которыми они крепятся к колодкам, заменяют новыми.

Рис. 6. Установка облицовочного материала:

а – износ накладок: б – крепление облицовки заклепками с потайной головкой; в – положение тормозного шкива и обкладки колодки при непараллельности осей

Крепят обкладки к колодкам или к ленте латунными, медными или алюминиевыми заклепками. Предпочтение следует отдавать латунным заклепкам.

Чтобы заклепки при износе обкладок не подвергали износу поверхность тормозного шкива, они должны быть утоплены в обкладку не менее чем наполовину ее толщины (рис. 6, б). Не следует располагать заклепки ближе чем на 15 мм от края обкладки. Расстояние между рядами заклепок следует принимать не более 80 – 100 мм.

Прилегание обкладок к тормозному шкиву должно происходить не менее чем на 80% общей поверхности колодок. Проверяют это с помощью бумажных полос, зажимаемых колодками.

На участках неплотного прилегания колодок к шкиву бумажные полоски будут легко выдергиваться.

При недостаточном прилегании обкладок колодок к тормозному шкиву необходимо проверить: а) правильность установки и регулировки тормоза и устранить перекосы; б) постановку заклепок и положение их головок.

Когда происходит растормаживание тормоза, колодки или лента должны отходить от тормозного шкива одновременно и равномерно. Величина отхода не должна превышать 1 мм для колодочного тормоза и 1,5 мм для ленточного.

Кроме износа шкива и облицовочного материала, у тормозов разрабатываются отверстия в рычагах, а также изнашиваются валики и оси и разрываются тяги. Валики и оси подвергают поверхностной закалке. Оси и валики, изношенные свыше 5% своего первоначального диаметра или приобретшие овальность более 0,5 мм, а также рычаги, на которых появились трещины, необходимо заменить.

Отверстия, разработанные свыше 5% начального диаметра, следует пройти разверткой и установить после этого новые оси и валики, соответствующие увеличенному диаметру отверстия. На всех валиках тормозных устройств нужно устанавливать шплинты или контргайки. Установка шплинтов без шайб не допускается. Зазор, образующийся при перекосе осей шкива и колодки, не должен превышать 0,1 мм на 100 мм ширины облицовки (рис. 6 в).

Центр тормозного шкива должен лежать точно в плоскости, проходящей через ось колодок (допустимое отклонение не более 0,3 мм).