- •Б 2.2 Поточная сборка

- •Б 3.1 Принципы дифференциации и концентрации операций

- •Б 4.1 Типы и методы производства

- •Б 4.2 Методы обработки со снятием материала

- •Б 4.3 Взаимосвязь технологичности конструкции технологии сборки изделия

- •Б 5.1 Технологический переход,установ,позиция,рабочий ход

- •Б 6.2 Методы обработки зубьев колес

- •Б 6.3 Винтовые и эксцентриковые зажимные механизмы приспособлений

- •Б 7.1 Методы исследования точности изделий с помощью точечных диаграмм

- •Б 9.2 Методы осуществления соединений при сборке изделий

- •Б 10.3 Выбор состава технологического оборудования механосборочного производства

- •Б 11.1 Качество изделий

- •Б 11.2 Последовательность разработки технологического процесса изготовления изделий

- •11.3 Поточная сборка.

- •Б 12.1 Погрешность базирования и пути ее уменьшения

- •Б 12.2 Электрофизические и электрохимические методыобработки материалов

- •Б 12.3 Погрешность установки заготовок в станочном приспособлении

- •Б 13.1 Факторы, оказывающие влияние на точность обработки изделий

- •Б 13.3 Гидравлические приводы станочных приспособлений

- •Б 14.3 Производственная программа выпуска изделий и методы проектирования цеха

- •Б 15.1 Остаточные напряжения в поверхностном слое изделий.Методы определения

- •Б 15.2 Значение и расчет компенсаторов при сборке

- •Б 15.3 Выбор варианта расположения оборудования на участках механической обработки

- •Б 17.1 Производственный процесс, технологический процесс, технологическая операция

- •Б 17.2 Технологические методы повышения износостойкости деталей машин

- •Технологические методы повышения износостойкости деталей машин

- •Б 22.2 Расчет и назначение режимов резания и норм времени на технологическую операцию

- •Б 24.3 Разновидности и особенности рычажно-шарнирных механизмов

- •Б 25.1 Влияние технологических факторов на значение параметров шероховатости

- •Б 25.2 Методы осуществления разъемных соединений при сборке изделий

- •Б 27.3 Электромеханические приводы станочных приспособлений.

- •Б 28.1 Минимальный и максимальный припуск. Расчет межоперационных размеров

- •Б 28.2 Стационарная сборка

- •Б 28.3 Планировка оборудования и рабочих мест в механосборочном цехе

- •Б 30.1 Погрешность закрепления и пути ее уменьшения

- •Б 30.2 Методы обработки шлицев

- •Б 30.3 Базирование и закрепления заготовок в станочном приспособлении

- •Б 32.3 Приспособления для автоматических линий

- •Б 33.3 Расположение оборудования и рабочих мест на участках сборки изделий

- •Б 34.1 Параметры шероховатости поверхностного слоя изделий и методы их оценки

- •Б 34.2 Элементы процесса сборки изделий

- •Б 34.3 Методы определения трудоемкости и станкоемкости обработки и сборки

- •Б 35.1 Твердость металла и микротвердость поверхностного слоя. Методы определения

- •Б 35.2 Размерный анализ сборочных соединений

- •Б 35.3 Расположение производственных участков механосборочного цеха

- •Б 36.1 Статический метод исследования точности изделий

Б 35.3 Расположение производственных участков механосборочного цеха

Формирование участков поточного производства рассмотрим на примере компоновки поточных автоматических линий. Методика формирования участков в автоматизированном поточном производстве ориентирована на использование средств вычислительной техники и состоит из этапов генерации возможных вариантов компоновки поточной автоматизированной технологической системы (системы автоматических линий) и последующий отбор лучших вариантов системы по ряду критериев. Исходные параметры для определения множества возможных вариантов следующие: тип устройств транспортной системы; число рабочих позиций q; число участков n; число станков-дублеров m; число параллельно работающих линий Р, необходимых для выполнения производственной программы. Для каждого параметра определяют множество допустимых значений, генерируют множество допустимых сочетании этих параметров — множество возможных вариантов поточной автоматизированной технологической системы. Последовательность выбора вариантов следующая:

выбирают вид транспортной системы по критерию удельных капиталовложений, далее рассматривают варианты с одним типом транспортной системы;

выбирают варианты со значением производительности в заданном диапазоне;

выбирают варианты с оптимальными структурными характеристиками;

выбирают варианты по экономическому критерию.

Б 36.1 Статический метод исследования точности изделий

К статистическим методам относятся исследования с использованием кривых распределения погрешностей и графоаналитический метод (точечных диаграмм).

Метод кривых распределения погрешностей

Центральная теорема теории вероятностей Ляпунова дает теоретическое обоснование тому факту, что при устойчивом процессе обработки заготовок на настроенных станках и при отсутствии изменяющихся во времени систематических погрешностей действительные размеры деталей часто подчиняются закону нормального распределения, так как результирующая погрешность обработки представляет собой сумму большого числа погрешностей, зависящих от станка, приспособления, инструмента и заготовки.

Этот метод оценки точности применяется в условиях производства большого количества деталей. Для его применения необходимо произвести выборку деталей из обрабатываемых на исследуемой операции. Количество деталей в выборке влияет на точность оценки и определяется по специальной методике. По результатам измерения деталей выборки строится опытная кривая распределения, к которой по критерию согласия подбирается теоретический закон распределения.

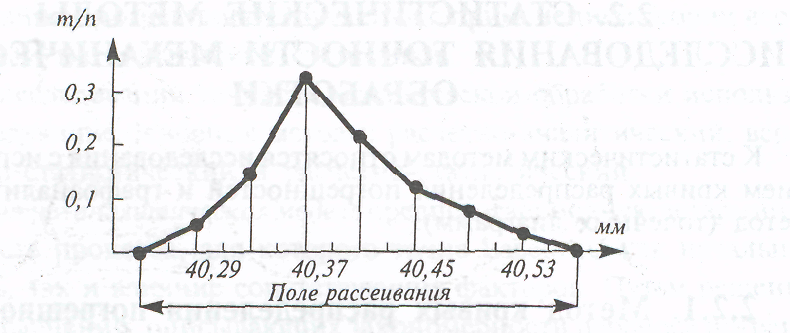

Опытные кривые распределения строят следующим образом.

По оси абсцисс откладывают измеряемую величину, например диаметр деталей, через определенные интервалы, а на оси их количество, попадающее в эти интервалы, или частости.

Частость — это отношение числа деталей одного размера к общему числу деталей выборки. Соединяя точки пересечения, получают ломаную линию, которая называется опытной кривой распределения или полигоном распределения деталей по размерам (рис. 1).

Рис. 1. Опытная кривая или полигон распределения размеров.

Определяют поле рассеивания размеров деталей как приближенную меру их точности. Поле рассеивания размеров определяется на основе рассчитываемых параметров соответствующего теоретического закона распределения.

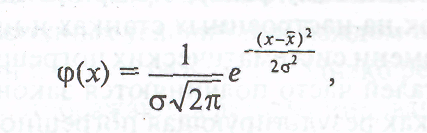

Плотность вероятности или дифференциальная функция распределения случайной величины непрерывного типа, подчиняющейся закону нормального распределения, имеет следующее выражение:

Где х — переменная случайная величина; (х) — плотность вероятности; — среднее квадратичное отклонение случайной величины x от x, x - среднее значение (математическое ожидание а) величин x; е — основание натуральных логарифмов.

Дифференциальная функция нормального распределения графически выражается в виде кривой холмообразного типа.

Кривая нормального распределения симметрична, имеет перегиб в точках 1 и 2, ось абсцисс является для нее асимптотой. Такая кривая характеризует ТП, у которых все случайные величины, определяющие конечный результат, слабо влияют друг на друга, а действие каждой случайной величины относительно мало по сравнению с их суммарным действием. Закон удовлетворительно описывает рассеяние размеров деталей на предварительно настроенных станках, массу заготовок и деталей машин, твердость материала, высоту микронеровностей поверхностей. Во многих случаях закон нормального распределения в идеальном виде не наблюдается. На практике приходится наблюдать некоторые отклонения от него. Тем не менее закон нормального распределения оказывается очень удобным для описания рассеяния параметров, а возникающие на практике отклонения можно регламентировать.

Метод кривых распределения погрешностей универсален и нашел широкое применение в производстве. Однако по полученным кривым не всегда возможно определение причин, вызывающих изменение точности обработки. Метод не учитывает последовательности обработки, фиксирует результаты законченного этапа, т.е. «обращен в прошлое». Кривые распределения не дают необходимой информации для управления точностью процесса обработки заготовок.

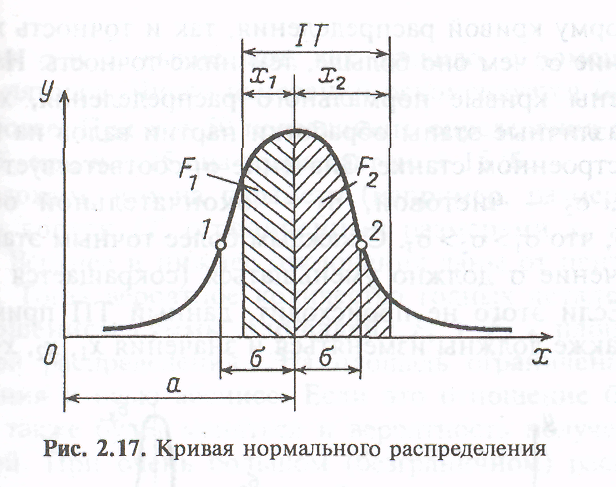

Графоаналитический метод (метод точечных диаграмм).

Графоаналитический метод оценки точности технологических операций следует применять для получения качественной характеристики точности технологических операций; как предварительный этап по установлению качественных значений показателей точности и стабильности и закономерностей их изменения в процессе обработки.

Оценка точности проводится путем построения графиков, на которых по оси абсцисс откладывают условные номера обрабатываемых заготовок в последовательности их обработки (или время окончания их обработки), по оси ординат — значения погрешностей контролируемого параметра или его измеренные значения. Графики должны строиться по данным протоколов измерений.

В зависимости от цели исследования и вида технологического процесса на один график наносят результаты измерения деталей выборок, относящихся к одной или нескольким партиям деталей.

Схематическое изображение одной реализаций случайного процесса x(f) изменения погрешностей контролируемого параметра приведена на рис. 2.

Рис. 2. Точечная диаграмма отклонений размеров партии деталей.

По данному графику можно судить о:

— соответствии контролируемого параметра установленному полю допуска (IT);

— характере изменения систематических погрешностей изготовления;

— предполагаемом моменте выхода контролируемого параметра детали за границы поля допуска;

— точности наладки оборудования на заданный размер.

Б 36.2 Методы производства заготовок деталей класса «полые цилиндры» и особенности их механической обработки

К классу полые цилиндры относят: втулки, гильзы, стаканы, вкладыши. В качестве материалов служат сталь, латунь, бронза, чугун, металлокерамика, пластмассы.

Заготовками для втулок с диаметром отверстия до 20 мм применяются цельнотянутые трубы или полые заготовки, отлитые в песчаные или металлические формы. Обработка отверстий в деталях различных типов производится путем сверления, зенкерования, фрезерования, растачивание резцами, развертывания, полирования, суперфиниширования. Обработка со снятием стружки производится лезвийным и абразивным инструментом.

Б 36.3 Пневмогидравлические приводы станочных приспособлений

Пневмогидравлический привод станочных приспособлений.

Пневмогидравлические приводы применяют для перемещения зажимных устройств приспособлений. Они состоят из преобразователя давления, который соединен с гидроцилиндрами приспособлений и необходимой аппаратуры.

По виду работы пневмогидроприводы бывают с преобразователями давления прямого действия и с преобразователями давления последовательного действия.

Пневмогидравлические приводы питаются сжатым воздухом из цеховой сети через пневматическую аппаратуру под давлением 0,39-0,58 Мн/м2 (4-6 кгс/см2) при давлении масла в гидравлической части привода 7,8-9,8 Мн/м2 (80-100 кгс/см2).

Высокое давление масла в пневмогидроприводе создается пневмогидравлическим и преобразователями прямого или последовательного действия, превращающими давление сжатого воздуха в высокое давление масла.

Пневмогидравлические приводы, сочетающие в себе простоту конструкции пневматических с преимуществами гидравлических приводов, обеспечивают быстроту перемещения зажимных устройств, небольшие габариты конструкции, создание больших сил зажима, сравнительно небольшую стоимость. Пневмогидроприводы применяют для зажима заготовок в одно-, многоместных и многопозиционных приспособлениях в серийном производстве.

Принципиальная схема работы пневмогидравлического привода с преобразователем давления прямого действия основана на непосредственном преобразовании давления сжатого воздуха в высокое давление масла.

Пневмогидропривод состоит из пневмоцилиндра одностороннего действия с поршнем и гидравлического цилиндра одностороннего действия с поршнем. Сжатый воздух поступает из воздушной сети через распределительный кран в бесштоковую полость пневмоцилиндра и перемещает поршень со штоком влево. Шток давит на масло, которое перемещает в гидроцилиндре поршень со штоком влево. При этом шток через промежуточные звенья перемещает зажимные устройства приспособления при зажиме заготовки. При разжиме поршни со штоками, пружинами перемещаются вправо.