- •Б 2.2 Поточная сборка

- •Б 3.1 Принципы дифференциации и концентрации операций

- •Б 4.1 Типы и методы производства

- •Б 4.2 Методы обработки со снятием материала

- •Б 4.3 Взаимосвязь технологичности конструкции технологии сборки изделия

- •Б 5.1 Технологический переход,установ,позиция,рабочий ход

- •Б 6.2 Методы обработки зубьев колес

- •Б 6.3 Винтовые и эксцентриковые зажимные механизмы приспособлений

- •Б 7.1 Методы исследования точности изделий с помощью точечных диаграмм

- •Б 9.2 Методы осуществления соединений при сборке изделий

- •Б 10.3 Выбор состава технологического оборудования механосборочного производства

- •Б 11.1 Качество изделий

- •Б 11.2 Последовательность разработки технологического процесса изготовления изделий

- •11.3 Поточная сборка.

- •Б 12.1 Погрешность базирования и пути ее уменьшения

- •Б 12.2 Электрофизические и электрохимические методыобработки материалов

- •Б 12.3 Погрешность установки заготовок в станочном приспособлении

- •Б 13.1 Факторы, оказывающие влияние на точность обработки изделий

- •Б 13.3 Гидравлические приводы станочных приспособлений

- •Б 14.3 Производственная программа выпуска изделий и методы проектирования цеха

- •Б 15.1 Остаточные напряжения в поверхностном слое изделий.Методы определения

- •Б 15.2 Значение и расчет компенсаторов при сборке

- •Б 15.3 Выбор варианта расположения оборудования на участках механической обработки

- •Б 17.1 Производственный процесс, технологический процесс, технологическая операция

- •Б 17.2 Технологические методы повышения износостойкости деталей машин

- •Технологические методы повышения износостойкости деталей машин

- •Б 22.2 Расчет и назначение режимов резания и норм времени на технологическую операцию

- •Б 24.3 Разновидности и особенности рычажно-шарнирных механизмов

- •Б 25.1 Влияние технологических факторов на значение параметров шероховатости

- •Б 25.2 Методы осуществления разъемных соединений при сборке изделий

- •Б 27.3 Электромеханические приводы станочных приспособлений.

- •Б 28.1 Минимальный и максимальный припуск. Расчет межоперационных размеров

- •Б 28.2 Стационарная сборка

- •Б 28.3 Планировка оборудования и рабочих мест в механосборочном цехе

- •Б 30.1 Погрешность закрепления и пути ее уменьшения

- •Б 30.2 Методы обработки шлицев

- •Б 30.3 Базирование и закрепления заготовок в станочном приспособлении

- •Б 32.3 Приспособления для автоматических линий

- •Б 33.3 Расположение оборудования и рабочих мест на участках сборки изделий

- •Б 34.1 Параметры шероховатости поверхностного слоя изделий и методы их оценки

- •Б 34.2 Элементы процесса сборки изделий

- •Б 34.3 Методы определения трудоемкости и станкоемкости обработки и сборки

- •Б 35.1 Твердость металла и микротвердость поверхностного слоя. Методы определения

- •Б 35.2 Размерный анализ сборочных соединений

- •Б 35.3 Расположение производственных участков механосборочного цеха

- •Б 36.1 Статический метод исследования точности изделий

Б 30.1 Погрешность закрепления и пути ее уменьшения

Погрешностью закрепления е3 называют разность между наибольшей и наименьшей величинами проекций смещения измерительной базы в направлении получаемого размера вследствие приложения к обрабатываемой детали силы зажима W. Основная причина, влияющая на погрешность закрепления детали,— деформация базовых поверхностей деталей и стыков цепи, по которой передаются силы зажима (механизированный привод, промежуточные звенья, корпус, установочные и зажимные детали приспособления, обрабатываемая деталь).

Большое влияние на погрешность закрепления оказывают форма и габаритные размеры обрабатываемой детали, точность и чистота базовых поверхностей, конструкция приспособления и постоянство сил зажима детали. Следовательно, погрешности закрепления необходимо определять для конкретных схем установки детали в приспособлении опытным путем. При обработке деталей в достаточно жестких приспособлениях погрешность закрепления оказывает незначительное влияние на точность обработки и ее можно в расчетах не учитывать.

Б 30.2 Методы обработки шлицев

Шлицевые (зубчатые) соединения широко применяются в машиностроении и имеют то же назначение, что и шпоночные, но обычно используются при передаче больших крутящих моментов и более высоких требованиях к соосности соединяемых деталей.

Среди шлицевых соединений, к которым относятся соединения с прямобочным, эвольвентным, трапецеидальным и треугольным профилем зубьев прямобочные и эвольвентные соединения наиболее распространены. Они применяются для подвижных и неподвижных соединений.

В шлицевых прямобочных соединениях применяются три способа относительного центрирования вала и втулки: по наружному диаметру (D), по внутреннему диаметру (d) и по боковым поверхностям зубьев (b) – рисунок 12 .

Рисунок 12. Виды центрирования шлицев

Наиболее распространенными способами центрирования деталей эвольвентного соединения являются центрирование по боковым сторонам (S) и по наружному диаметру (D). Допускается также центрирование по внутреннему диаметру (d).

Центрирование по D рекомендуется в случаях повышенных требований к соосности элементов соединения, когда твердость втулки допускает обработку зубьев протяжкой, а вал обрабатывается фрезерованием и окончательным шлифованием по наружному диаметру D.

Центрирование по d применяется в случаях повышенных требований к совпадению геометрических осей (аналогично с центрированием по D) и если твердость втулки не позволяет обрабатывать шлицы протяжкой.

Центрирование по боковым поверхностям используется тогда, когда нет повышенных требований к соосности втулки и вала, при передаче значительных моментов, когда недопустимы большие зазоры между боковыми поверхностями соединения (знакопеременный момент).

Шлицы на валах изготовляются различными способами, к числу которых относятся: фрезерование, накатывание, шлифование и др.

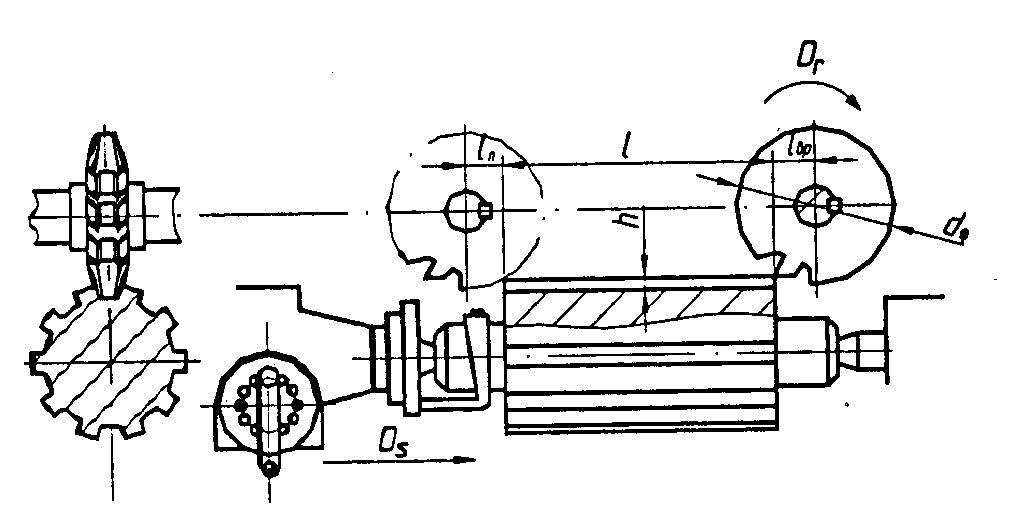

Фрезерование шлицев на валах в единичном и мелкосерийном производствах производится дисковыми профильными фрезами на горизонтально-фрезерных станках с использованием делительной головки (рисунок 13а).

а)

б)

Рисунок 13. Схемы фрезерования шлицев: а) дисковой фрезой;

б) червячной фрезой.

один рабочий ход обрабатывается одна впадина, после чего деталь возвращается в исходное положение и поворачивается на требуемый угол. Затем выполняется фрезерование следующего зуба и т.д. В зависимости от размеров шлицев, обработка может производиться за один или два прохода.

В крупносерийном и массовом производствах, с целью повышения производительности, фрезерование производится одновременно двумя фрезами на специальных станках.

Наиболее точным и производительным методом является обработка на шлицефрезерных станках при помощи шлицевых червячных фрез (рисунок 13б). Помимо вращательного движения, фреза перемещается продольно вдоль оси детали. Обработка производится за один или два прохода.

При центрировании по внутреннему диаметру, как дисковая, так и червячная фреза имеет «усики», вырезающие канавки у основания шлица, необходимые для сборки втулки и вала без «заедания» и для уменьшения износа углов шлифовального круга.

Шлиценакатывание (холодное) без нагрева детали осуществляется несколькими методами:

-продольное накатывание профилей многороликовыми головками методом копирования (одно и многопроходное накатывание, импульсно-планетарное накатывание);

-накатывание с постоянным межосевым расстоянием между инструментом и деталью методом обкатывания (двумя плоскими профилированными рейками, двумя затылованными роликами).

Накатывание многороликовой головкой (рисунок 14) осуществляется при относительном ее перемещении вдоль оси заготовки за один или несколько проходов. При многопроходном накатывании процесс осуществляется с радиальной подачей накатных роликов после каждого прохода. Профиль накатных роликов соответствует профилю шлицевых канавок вала. Рекомендуется накатывать прямобочные шлицы шириной до 10 мми эвольвентные модулем до 6 мм.

Рисунок 14. Схема накатывания шлицев многороликовой головкой.

Накатывание вращающимися многороликовыми головками (рисунок 15) осуществляется за счет многократных взаимно уравновешенных ударов рабочих роликов по поворачивающейся и перемещающейся вдоль своей оси заготовке. Рекомендуется накатывать прямобочные и эвольвентные шлицы.

Рисунок 15. Схема импульсного планетарного накатывания шлицев

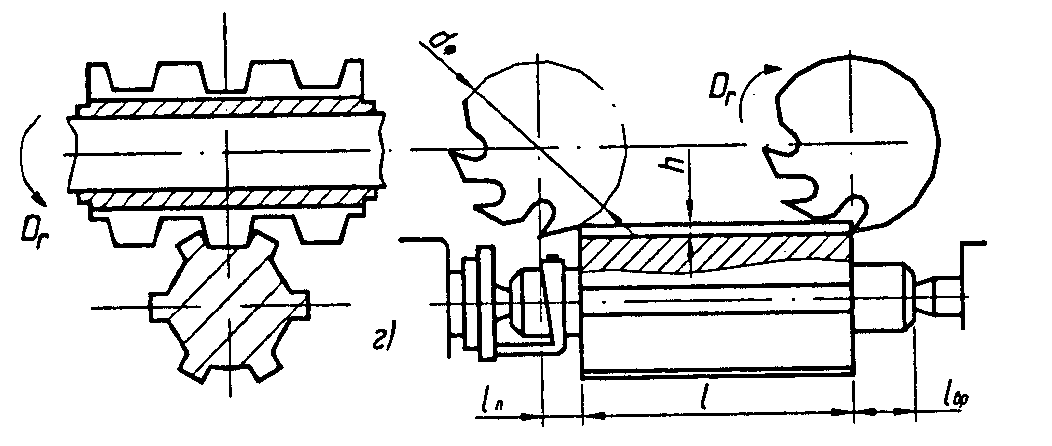

Накатывание двумя рейками (рисунок 16) совершается за счет их возвратно-поступательного движения за один рабочий ход на полную высоту профиля. Ширина инструментов равна длине накатываемых зубьев. Рекомендуется для обработки эвольвентных шлицев модулем до 1,5 мм.

Рисунок 16. Схема накатывания шлицев двумя плоскими профилированными рейками.

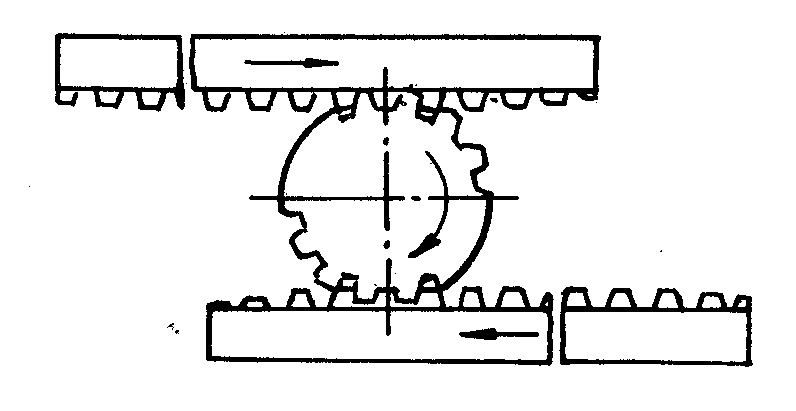

Накатывание двумя цилиндрическими роликами (рисунок 17) осуществляется за счет переменными по высоте зубьями за один оборот на полную высоту профиля. Ширина роликов равна длине накатываемых шлицев. Рекомендуется для эвольвентных шлицев модулем до 1,5 мм, а также для треугольных шлицев.

Рисунок 17. Схема накатывания шлицев двумя затылованными роликами.

Шлифование шлицев.

При центрировании по наружному диаметру шлифуется только наружная цилиндрическая поверхность вала на круглошлифовальных станках. Шлифование внутреннего диаметра и боковых сторон шлицев не производится.

При центрировании по внутреннему диаметру шлифуются внутренний диаметр и боковые стороны шлицев.