- •Б 2.2 Поточная сборка

- •Б 3.1 Принципы дифференциации и концентрации операций

- •Б 4.1 Типы и методы производства

- •Б 4.2 Методы обработки со снятием материала

- •Б 4.3 Взаимосвязь технологичности конструкции технологии сборки изделия

- •Б 5.1 Технологический переход,установ,позиция,рабочий ход

- •Б 6.2 Методы обработки зубьев колес

- •Б 6.3 Винтовые и эксцентриковые зажимные механизмы приспособлений

- •Б 7.1 Методы исследования точности изделий с помощью точечных диаграмм

- •Б 9.2 Методы осуществления соединений при сборке изделий

- •Б 10.3 Выбор состава технологического оборудования механосборочного производства

- •Б 11.1 Качество изделий

- •Б 11.2 Последовательность разработки технологического процесса изготовления изделий

- •11.3 Поточная сборка.

- •Б 12.1 Погрешность базирования и пути ее уменьшения

- •Б 12.2 Электрофизические и электрохимические методыобработки материалов

- •Б 12.3 Погрешность установки заготовок в станочном приспособлении

- •Б 13.1 Факторы, оказывающие влияние на точность обработки изделий

- •Б 13.3 Гидравлические приводы станочных приспособлений

- •Б 14.3 Производственная программа выпуска изделий и методы проектирования цеха

- •Б 15.1 Остаточные напряжения в поверхностном слое изделий.Методы определения

- •Б 15.2 Значение и расчет компенсаторов при сборке

- •Б 15.3 Выбор варианта расположения оборудования на участках механической обработки

- •Б 17.1 Производственный процесс, технологический процесс, технологическая операция

- •Б 17.2 Технологические методы повышения износостойкости деталей машин

- •Технологические методы повышения износостойкости деталей машин

- •Б 22.2 Расчет и назначение режимов резания и норм времени на технологическую операцию

- •Б 24.3 Разновидности и особенности рычажно-шарнирных механизмов

- •Б 25.1 Влияние технологических факторов на значение параметров шероховатости

- •Б 25.2 Методы осуществления разъемных соединений при сборке изделий

- •Б 27.3 Электромеханические приводы станочных приспособлений.

- •Б 28.1 Минимальный и максимальный припуск. Расчет межоперационных размеров

- •Б 28.2 Стационарная сборка

- •Б 28.3 Планировка оборудования и рабочих мест в механосборочном цехе

- •Б 30.1 Погрешность закрепления и пути ее уменьшения

- •Б 30.2 Методы обработки шлицев

- •Б 30.3 Базирование и закрепления заготовок в станочном приспособлении

- •Б 32.3 Приспособления для автоматических линий

- •Б 33.3 Расположение оборудования и рабочих мест на участках сборки изделий

- •Б 34.1 Параметры шероховатости поверхностного слоя изделий и методы их оценки

- •Б 34.2 Элементы процесса сборки изделий

- •Б 34.3 Методы определения трудоемкости и станкоемкости обработки и сборки

- •Б 35.1 Твердость металла и микротвердость поверхностного слоя. Методы определения

- •Б 35.2 Размерный анализ сборочных соединений

- •Б 35.3 Расположение производственных участков механосборочного цеха

- •Б 36.1 Статический метод исследования точности изделий

Б 28.2 Стационарная сборка

Основными организационными формами сборки являются стационарная и подвижная.

При стационарной сборке изделия полностью собирают на одном сборочном посту. Все детали и узлы, требуемые для сборки изделия, поступают на этот пост.

Стационарная сборка может быть осуществлена двумя методами: 1) без расчленения сборочных работ (принцип концентрации) и 2) с расчленением (принцип дифференциации). 1

По первому методу сборку изделия практически должен выполнять один человек или бригада от начала до конца. Цикл сборки по этому методу при значительной трудоемкости сборочного процесса чрезвычайно продолжителен, и при большой программе выпуска изделий требуется большое количество сборочных площадей, инструмента, оборудования и пр.

Этот метод иногда применяют в индивидуальном или опытном производстве при сборке специальных, уникальных машин и приборов, а также в мелкосерийном производстве, когда весь процесс изделия состоит из небольшого количества несложных операций. Широкого практического значения этот метод сборки в настоящее время не имеет.

Разновидностью метода сборки без расчленения процесса на операции является бригадный метод, когда сборку всего изделия выполняет бригада рабочих; но бригадный метод уже является первым шагом на пути расчленения сборочного процесса на части, ибо внутри бригады имеет место некоторая дифференциация работ, т. е. одни рабочие специализируются на одной группе сборочных операций, другие — на другой.

В ряде случаев за каждым рабочим бригады закрепляют один из узлов изделия, вследствие чего члены бригады специализируются на выполнении определенных сборочных работ. Однако по конструктивным условиям в большинстве случаев вести сборку всех узлов одновременно невозможно. В связи с этим при таком методе сборки большое значение имеет правильное планирование начала и конца сборочных работ по узлам с учетом их трудоемкости и последовательности установки на машину.

Бригадный метод сборки широко распространен в мелкосерийном производстве, а также при выполнении повторной сборки машины на месте ее постоянной работы (например, сборка крупных гидравлических турбин с их установкой, вновь устанавливаемых в типографиях сложных полиграфических машин и пр.).

Б 28.3 Планировка оборудования и рабочих мест в механосборочном цехе

|

Наибольший |

габаритный |

размер |

Расстояние |

станка |

в плане, мм |

|

|

1800 |

4000 |

8000 |

1)от проезда до: |

|

|

|

-фронтальной стороны станка(а) |

1600 |

1600 |

2000 |

-боковой стороны станка (б) |

500 |

500 |

700 |

-тыльной стороны станка (в) |

500 |

500 |

500 |

2)между станками при располо- |

|

|

|

жении их: |

|

|

|

-в затылок (г) |

1700 ' |

2600 |

2600 |

-тыльными сторонами друг к |

|

|

|

другу (д) |

700 |

800 |

1000 |

-боковыми сторонами друг к |

|

|

|

другу (е) |

900 |

900 |

1300 |

-фронтальными сторонами друг |

|

|

|

к другу при обслуживании од- |

|

|

|

ним рабочим: |

|

|

|

одного станка(ж) |

2100 |

2500 |

2500 |

двух станков(з) |

1700 |

1700 |

|

по кольцевой схеме (и) |

2500 |

2500 |

|

3)от стен, колонн до: |

|

|

|

-фронтальной стороны станка(л) |

1600 |

1600 |

1600 |

-тыльной стороны станка(м) |

700 |

800 |

900 |

Требования, касающиеся безопасности и удобства работы, однако, относятся как к оборудованию, эксплуатируемому в условиях непоточного производства, так и к оборудованию, работающему в условиях поточного производства.

При размещении оборудования в соответствии с выбранным вариантом необходимо обеспечить установленные нормами расстояние между оборудованием при различных вариантах его размещения, а также ширину проездов. Указанные нормы для схем, приведенных на рис. 3.11, даны в табл. 3.1. Расстояния указаны от наружных габаритов станка, включающих крайнее положение движущихся частей и открывающихся дверей; постоянные ограждения, электорпульты, индивидуальные резервуары и насосные установки СОЖ

При размещении рядом двух станков различных размеров расстояния между ними следует выбирать по наибольшему из этих станков. Стружкоуборочные каналы, располагаемые вдоль проезда, должны находиться за его пределами. Ширину магистральных ( главных ) проездов, по которым осуществляются межцеховые перевозки, принимают равной при одностороннем движении 4000-4500 мм, при двустороннем - 5000 м. Ширина цеховых проездов зависит от вида используемого транспорта и габаритных размеров перемещающихся грузов. Для всех видов напольного электротранспорта ширина проезда А (мм ) составляет: -при одностороннем движении А=Б+1400;

-при двустороннем движении А=2Б + 1400;

-для робокар при одностороннем движении А=Б+1400,

где Б-ширина груза ,мм.

Ширину пешеходных проходов принимают равной 1400 мм. При размещении оборудования внутри поточных линий станки расставляют в соответствии с последовательностью операций техпроцесса. При этом для черновых и чистовых операций устанавливают на разных концах линии: станки для конечных отделочных операций должны примыкать к сборке, а станки для черновых операций - к проезду, питающему линию заготовками.

Примечание. В нормы не включены площади для складирования деталей и сборочных единиц

Для условий крупносерийного и массового производства характерны варианты конвейерной сборки.

В практике проектирования в основном используют темплетный метод выполнения планировок. Темплеты представляют собой планы рабочих мест и оборудования, выполненные на прозрачной пленке или бумаге в определенном масштабе. Кроме габаритных размеров оборудования, сборочного стола или верстака на темплете указывают место рабочего, расположение инструментальных тумбочек, столов и другой организационной оснастки, а также места подвода энергоносителей и технологических жидкостей. В ходе планировки их размещают на подготовленном компоновочном плане участка, закрепляя прозрачной клейкой лентой.

Расстояние |

Рабочая зона с одной стороны |

Рабочая зона вокруг объекта |

|

Габаритные размеры собираемого изделия, мм |

|||

|

|||

ДО 1250 750 |

ДО 1250 750 |

ДО 1250 100 |

|

от проезда до; - фронтальной стороны (а) - тыльной стороны (б) - боковой стороны (в) между сборочными местами при взаимном расположении; - в затылок (г) - тыльными сторонами (д) - боковыми сторонами (е) - фронтальными сторонами (ж) от стен и колонн: - фронтальными сторонами стола (л) - тыльными сторонами стола (м) - боковой стороной стола(н) |

1500 500 1000

1750 0 1500

2750

1500 0 750 |

2250 1000 1000

2700 1500 1500

3500

1750 1000 750 |

2250 1000 1000

2700 1500 1500

3500

1750 1000 750 |

В этом случае сокращается до минимума доработка планов и уменьшается в 1,5-2 раза трудоемкость планировочных работ по сравнению с трудоемкостью планировки при использовании шаблонов-габаритов оборудования.

Темплетный метод можно использовать при разработке планировок на ЭВМ. При этом в соответствии с выбранным расположением, обеспечивающем минимальные мощности грузопотоков на участке, размещают темплеты рабочих мест, заранее введенные в банк данных машины в виде графических файлов.

При разработке планировки цехов, имеющих сложные транспортные системы подвесных и напольных конвейеров, монорельсы и автоматизированных складов, эффективно использовать метод объемного проектирования, при котором применяют объемные модели ( выполненные в определенном масштабе) станков, рабочих мест сборки, транспортных систем и строительных элементов зданий. Применение объемных моделей позволяет правильно расположить транспортно-технологическое оборудование и избежать ошибок в расположении отдельных транспортных систем по высоте, возможных при плоскостном проектировании.

Б 29.1 Погрешности расположения поверхностей, возникающие при обработке изделий, причины появления и пути их уменьшения

Н есоосность

(отклонение

от соосности) относительно

базовой поверхности —

наибольшее расстояние между осью

рассматриваемой поверхности и осью

базовой поверхности на всей длине

рассматриваемой поверхности или

расстояние между этими осями в заданном

сечении

есоосность

(отклонение

от соосности) относительно

базовой поверхности —

наибольшее расстояние между осью

рассматриваемой поверхности и осью

базовой поверхности на всей длине

рассматриваемой поверхности или

расстояние между этими осями в заданном

сечении

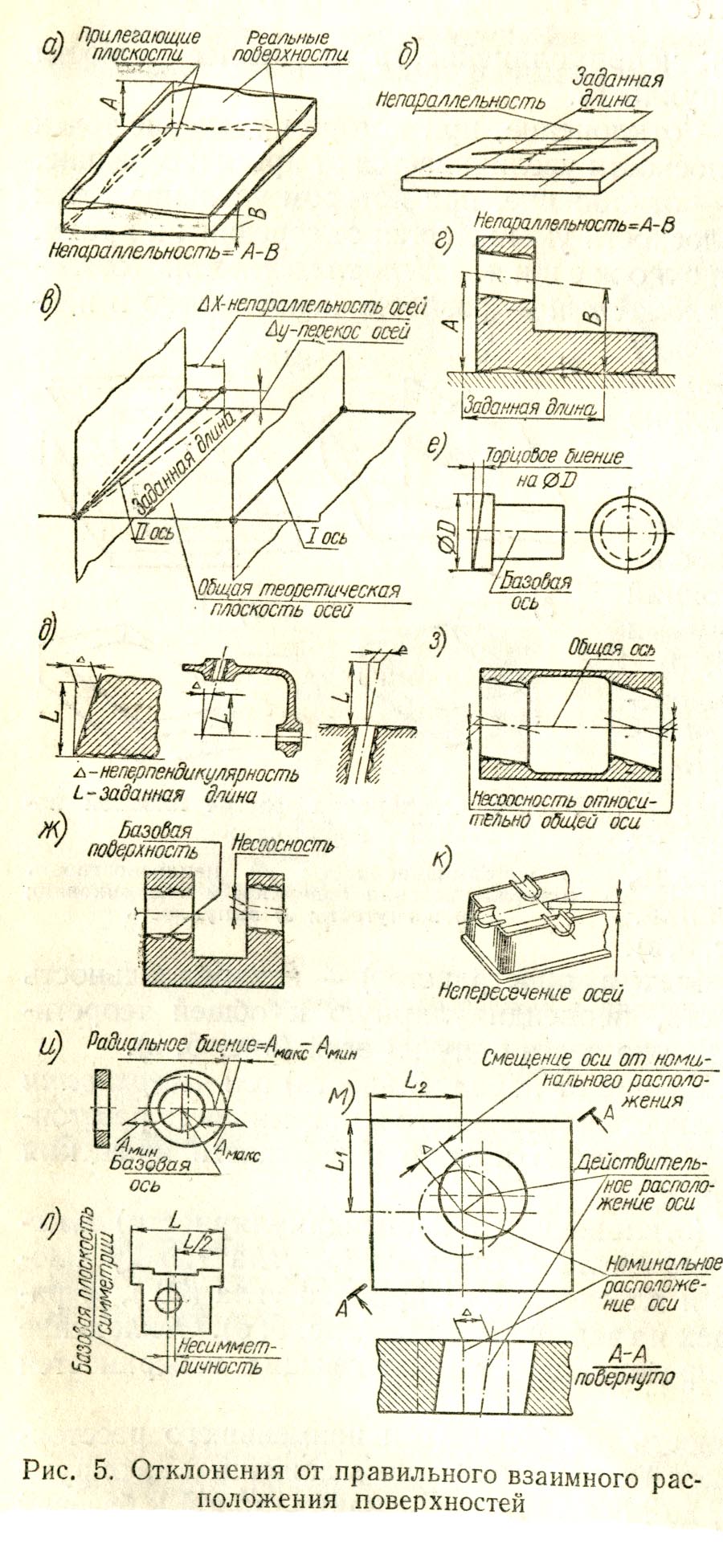

Несоосность (отклонение от соосности) относительно общей оси — наибольшее расстояние от оси рассматриваемой поверхности до общей оси двух или нескольких номинально соосных поверхностей вращения в пределах длины рассматриваемой поверхности (рис. 5, з).

Общей осью двух или нескольких поверхностей при определении соосности калибром яе-ляется ось калибра (несоосностью ступеней калибров в данном определении пренебрегают).

За общую ось двух поверхностей при определении соосности универсальными средствами измерения принимается прямая, проходящая через эти оси в средних сечениях рассматриваемых поверхностей.

Радиальное биение — разность наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном к этой оси..

Радиальное биение является результатом смещения центра (эксцентриситета) рассматриваемого сечения относительно оси вращения (эксцентриситет вызывает вдвое большее по величине радиальное биение) и некруглости.

Непересечение осей (отклонение от пересечения) — кратчайшее расстояние между осями, номинально пересекающимися .

Несимметричность (отклонение от симметричности) — наибольшее расстояние между плоскостью симметрии (осью симметрии) рассматриваемой поверхности и плоскостью симметрии (осью симметрии) базовой поверхности .

Смещение оси (или плоскости симметрии) от номинального расположения — наибольшее расстояние между действительным и номинальным расположениями оси (или плоскости симметрии) по всей длине рассматриваемой поверхности..

Б 29.2 Методы производства заготовок деталей класса «некруглые стержни» и особенности их механической обработки

Б 29.3 Пневматические приводы станочных приспособлений

Пневматические приводы станочных приспособлений.

Силовые пневматические приводы состоят из пневмодвигателей, пневматической аппаратуры и воздухопроводов.

Пневматические силовые приводы разделяют по виду пневмодвигателя на пневматические цилиндры с поршнем и пневматические камеры с диафрагмами.

По способу компоновки с приспособлениями поршневые и диафрагменные пневмоприводы разделяют на встроенные, прикрепляемые и универсальные. Встроенные пневмоприводы размещают в корпусе приспособления и составляют с ним одно целое. Прикрепляемые пневмоприводы устанавливают на корпусе приспособления, соединяют с зажимными устройствами, их можно отсоединять от него и применять на других приспособлениях. Универсальный (приставной) пневмопривод — это специальный пневмоагрегат, применяемый для перемещения зажимных устройств в различных станочных приспособлениях.

Пневматические поршневые и диафрагменные пневмодвигатели бывают одно- и двустороннего действия. В пневмодвигателях одностороннего действия рабочий ход поршня со штоком в пневмоцилиндре или прогиб диафрагмы в пневмокамере производится сжатым воздухом, а обратный ход поршня со штоком или диафрагмы со штоком — под действием пружины, установленной на штоке. Пневмоприводы одностороннего действия применяют в тех случаях, когда при зажиме заготовки требуется сила, большая, чем при разжиме; пневмоприводы двустороннего действия — когда при зажиме и разжиме требуется большая сила, например в приспособлениях с самотормозящимися зажимными устройствами.

Пневмоприводы по виду установки делятся на не вращающиеся и вращающиеся. Невращающиеся пневмоприводы применяют в стационарных приспособлениях, устанавливаемых на столах сверлильных и фрезерных станков, вращающиеся пневмоприводы — для перемещения зажимных устройств вращающихся приспособлений (патроны токарных станков). Пневмоприводы применяются также для зажимных устройств приспособлений, устанавливаемых на непрерывно или периодически вращающихся столах станков.

Замена в станочных приспособлениях ручных зажимов* механизированными (пневматическими) дает большие преимущества:

1. Значительное сокращение времени на зажим и разжим (в 4-8 раз) вследствие быстроты действия (0,5-1,2 с) пневмопривода;

2. Постоянство силы зажима заготовки в приспособлении;

3. Возможность регулирования силы зажима детали;

4. Простота управления зажимными устройствами приспособлений;

5. Бесперебойность работы пневмопривода при изменениях температуры воздуха в окружающей среде.

Недостатки пневматического привода:

1. Недостаточная плавность перемещения рабочих элементов, особенно при переменной нагрузке;

2. Небольшое давление сжатого воздуха в полостях пневмоцилиндра и пневмокамеры (0,39-0,49 Мн/м (4-5 кгс/см));

3. Относительно большие размеры пневмоприводов для получения значительных сил на штоке пневмопривода.

Источником энергии, приводящей в действие пневматические приводы, является сжатый воздух.