- •Б 2.2 Поточная сборка

- •Б 3.1 Принципы дифференциации и концентрации операций

- •Б 4.1 Типы и методы производства

- •Б 4.2 Методы обработки со снятием материала

- •Б 4.3 Взаимосвязь технологичности конструкции технологии сборки изделия

- •Б 5.1 Технологический переход,установ,позиция,рабочий ход

- •Б 6.2 Методы обработки зубьев колес

- •Б 6.3 Винтовые и эксцентриковые зажимные механизмы приспособлений

- •Б 7.1 Методы исследования точности изделий с помощью точечных диаграмм

- •Б 9.2 Методы осуществления соединений при сборке изделий

- •Б 10.3 Выбор состава технологического оборудования механосборочного производства

- •Б 11.1 Качество изделий

- •Б 11.2 Последовательность разработки технологического процесса изготовления изделий

- •11.3 Поточная сборка.

- •Б 12.1 Погрешность базирования и пути ее уменьшения

- •Б 12.2 Электрофизические и электрохимические методыобработки материалов

- •Б 12.3 Погрешность установки заготовок в станочном приспособлении

- •Б 13.1 Факторы, оказывающие влияние на точность обработки изделий

- •Б 13.3 Гидравлические приводы станочных приспособлений

- •Б 14.3 Производственная программа выпуска изделий и методы проектирования цеха

- •Б 15.1 Остаточные напряжения в поверхностном слое изделий.Методы определения

- •Б 15.2 Значение и расчет компенсаторов при сборке

- •Б 15.3 Выбор варианта расположения оборудования на участках механической обработки

- •Б 17.1 Производственный процесс, технологический процесс, технологическая операция

- •Б 17.2 Технологические методы повышения износостойкости деталей машин

- •Технологические методы повышения износостойкости деталей машин

- •Б 22.2 Расчет и назначение режимов резания и норм времени на технологическую операцию

- •Б 24.3 Разновидности и особенности рычажно-шарнирных механизмов

- •Б 25.1 Влияние технологических факторов на значение параметров шероховатости

- •Б 25.2 Методы осуществления разъемных соединений при сборке изделий

- •Б 27.3 Электромеханические приводы станочных приспособлений.

- •Б 28.1 Минимальный и максимальный припуск. Расчет межоперационных размеров

- •Б 28.2 Стационарная сборка

- •Б 28.3 Планировка оборудования и рабочих мест в механосборочном цехе

- •Б 30.1 Погрешность закрепления и пути ее уменьшения

- •Б 30.2 Методы обработки шлицев

- •Б 30.3 Базирование и закрепления заготовок в станочном приспособлении

- •Б 32.3 Приспособления для автоматических линий

- •Б 33.3 Расположение оборудования и рабочих мест на участках сборки изделий

- •Б 34.1 Параметры шероховатости поверхностного слоя изделий и методы их оценки

- •Б 34.2 Элементы процесса сборки изделий

- •Б 34.3 Методы определения трудоемкости и станкоемкости обработки и сборки

- •Б 35.1 Твердость металла и микротвердость поверхностного слоя. Методы определения

- •Б 35.2 Размерный анализ сборочных соединений

- •Б 35.3 Расположение производственных участков механосборочного цеха

- •Б 36.1 Статический метод исследования точности изделий

Б 24.3 Разновидности и особенности рычажно-шарнирных механизмов

Рычажно-шарнирные мех-мы используют как быстродействующие немеханизированные зажимные мех-мы или как усилители в механизированных приводах. Различают рычажно-шарнирные мех-мы: однорычажные шарнирные ЗМ (с ползуном, с роликом);

двухрычажные шарнирные ЗМ (одностороннего действия, одностороннего действия с плунжером, двустороннего действия, двустороннего действия с плунжерами).

Б 25.1 Влияние технологических факторов на значение параметров шероховатости

Шер-ть поверх заготовки под воздействием ряда факторов в процессе их получения. Высота микромеров горячекатанного проката не превышает 150 мк, высота неров холоднокатанного 50 мк. Заготовки полученные свободной ковкой имеет неровности 15-4 мк. В зависимости от составления штампов и размеров заготовок. Шерох-ть поверхности отливок зависит от сост линейных форм, ве-ны зерен формовочной смеси. При литье в печаные формы неров-ть достигает 500 мк, литье в кокиль 200 мк, под давлением 10 мк. При обработке заготовок резанием на их поверх возникают микронеровности. Шер-ть измеряется в направлении дв-я подачи обычно больше чем шер-ть измеренной в направлении гл дв-я инструмента. Режим резания оказывает заметное влияние на шер-ть поверх. большое влиние имеетскорость резания, с увеличение кот до 20-25 м/мин высота микронер достигает max значения. При увелич скорости резания при прочих неизменных ус-х шер-ть поверх уменьшается. На шер-ть поверх влияют пластические явления захвата и отрыва слоя Ме, расположенных под режущей кромкой и явления хрупкого выламывания частиц минерала. При высокий скоростях резания стружка отделяется реж инструментом более плавно без вырывания. Подачи оказывает разное влияние. При точении стандартными проходами резцами с учетом в плане 45 гр. и малым радиусом закругления до 2 мм влияние подачи весьма заметно. При точении резца широкой режущей кромкой влияние подачи отсутствует, что позволяет повысить производительность операций. Глубина резания не оказывает заметного влияния на шер-ть. Уменьшение неров и зазубрин на режущей кромке путем ее доводки способствует более чистой обработанной поверх. Это заметно при чистовой обработки инструментами с широкой режущей кромкой. Применение минеральных осерненных кирасиновых масел высота микронеров уменьшается на 25-40%, по срав с без охлаждения. На поверх детали оказыв существ влияние жесткость технологич системы. Методы контроля качества можно : на прямые и косвенные. Для прямой оценки применяют шумовые приборы. Для косвенной эталоны шер-ти. Профилометры выпускают стационарного и переносного типа. Действие основано на ощупывании поверх алмазной иглой, движущегося по ней по зад траектории. Возникающие при этом мех колеб иглы вызывают в проборе соотв ЭДС. Минеральные методы дают косвенную оценку шер-ти не по опред траектории а по площади выбранного участка поверхности проход ч/з щели образуемая впадинами микропрофиля и торцевой поверх сопла, пневматической измерительной головкой, опирающейся на измерит поверх.

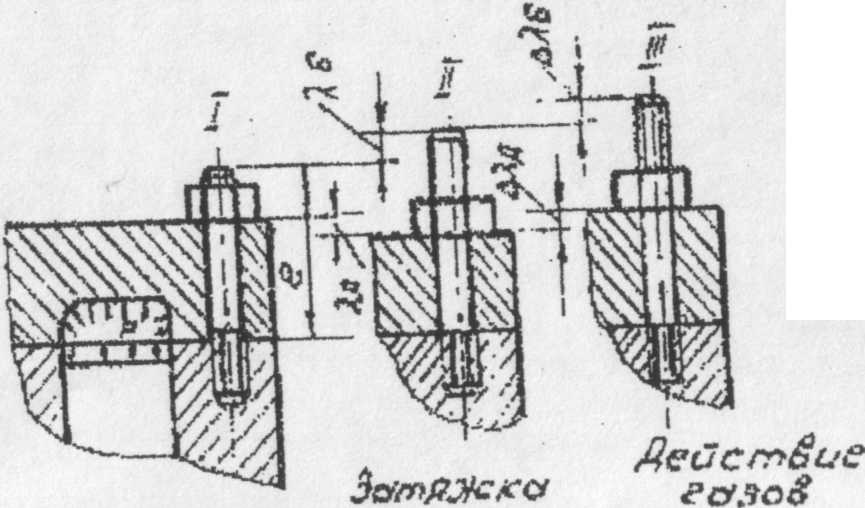

Б 25.2 Методы осуществления разъемных соединений при сборке изделий

Подвижные и неподвижные соединения могут быть разъемными' (разбираемыми) и неразъемными (не разбираемыми).Разъемные соединения- это те, которые могут быть полностью разобраны без повреждения сопрягаемых и соединяемых деталей. Удельный вес таких соединений в машиностроении составляет 65-Н5% от всех соединений. Некоторая часть неразъемных соединений может также подвергаться разборке, но при этом соединяемые детали (одни или обе) вследствие их неизбежного повреждения оказываются непригодными к последующей сборке.

В качестве примера неподвижных разъемных соединений можно привести резьбовые, пазовые (шпоночные, шлицевые). конические; неподвижных неразъемных - заклепочные,: подвижных разъемных - вал-подшипник скольжение. Одно из ведущих мест в классификации соединений по технологическому признаку занимают резьбовые соединения, которые в конструкциях машин составляют 15 - 25% от общего количества веек соединений. В отдельных отраслях машиностроения, например автомобильной промышленности, они достигают 60%.

Процесс сборки резьбового соединения состоит из подачи деталей (с ориентацией), их установки и предварительного ввертывания (наживления) друг в друга и, наконец, свинчивания гайки с болтом или ввинчивания болта (винта, шпильки) в резьбовое отверстие.

Достоинством резьбовых соединений является их простота и надежность, возможность разборки и повторной сборки соединения без замены деталей, удобство регулирования соединения (затяжка, зазоры).

К резьбовым соединениям предъявляются определенные требования: обеспечение не раскрытия стыка под действием рабочей нагрузки (обеспечение герметичности в случае воздействия на него жидкостей и газов), а также выносливость при знакопеременных нагрузках и исключение возможности произвольного ослабления собранных элементов.

Эти требования могут быть выполнены при условии осуществления соответствующей затяжки резьбовых соединений.

Максимально допустимым значением силы Рmах. обычно считается такое, при котором отсутствует зазор в стыке между деталями. Значение Рmах, как правило, известно из технических условии на сборку, поэтому задача технолога при проектировании технологического процесса – определить потребную силу затяжки.

Особенно следует уделить внимание затяжке соединений, работающих при знакопеременных нагрузках, так ак при тех же условиях ослабление, а тем более раскрытие стыка неизбежно приводит к появлению дополнительных напряжений ударного характера и в конечном итоге к разрушению узла или агрегата.

Иллюстрацией к сказачному служит график, представленный на рис. Для какого-то винтового соединения оптимальное усилие затяжки – явление Рзат, которое позволит нагрузить болт дополнительной внешней рабочей нагрузкой Рн начинает очень быстро расти, достигая какого-то значения Рпн, при котором резко снижается выносливость соединений.

Верхний предел усилия затяжки ограничивается минимально допустимой величиной запаса прочности болта (шпильки), которая на основании опытных данных определяется по зависимости

Sзат(0,5-0,6)Sт

где Sт - предел текучести материала болта (шпильки).

Усилие затяжки может ограничиваться техническими условиями на сборку, где указываются предельные моменты для затяжки винтов и гаек (например, болтов крышек шатунов быстроходных двигателей внутреннего сгорания, гаек крепления головок блока, карданных валов, пружин муфт сцепления и т.д.).

Напряжение затяжки в шпильке, болте или винте из углеродистых сталей Sт=(0,6-0,7)Sт, из легированных Sт=(0,5-0,6)Sт. Рекомендованные моменты затяжки при сборке устанавливаются в зависимости от номинального диаметра резьбы.

Существуют пять способов обеспечивающих получение расчетной величины силы затяжки: по крутящему моменту, по углу поворота гайки, по вытяжке болта, по деформации тарированной шайбы, по удлинению тарированного штифта.

Сила затяжки по крутящему моменту определяется по величине крутящего момента, приложенного к гайке (динамометрический или предельный ключи). Более точное определение силы затяжки в ответственных соединениях достигается следующими примерами.

Для определения силы затяжки по углу поворота гайки ее завертывают от руки до упора, затем поворачивают ключом на угол, величина которого рассчитывается в зависимости от заданной силы затяжки и коэффициентов податливости (величина, обратная коэффициенту жесткости) болта и детали. Для отсчета угла поворота пользуются градуированным диском, неподвижно укрепленным на детали, и стрелкой, закрепленной на ключе.

Д остоинством

этого метода является отсутствие в

расчетной формуле коэффициентов трения,

что упрощает расчеты и делает их более

точными, а

кроме

того, и не требует применения более

дорогого инструмента -динамометрических

ключей. Недостатком этого способа

является трудность определения

отсчета угла, при котором начинается

вытяжка болта.|

остоинством

этого метода является отсутствие в

расчетной формуле коэффициентов трения,

что упрощает расчеты и делает их более

точными, а

кроме

того, и не требует применения более

дорогого инструмента -динамометрических

ключей. Недостатком этого способа

является трудность определения

отсчета угла, при котором начинается

вытяжка болта.|

Третий способ основан на измерении деформации болта под действием силы затяжки. Для замера величины удлинения болтов применяются индикаторы, микрометры и другие измерительные приспособления. Этот метод применяют при затяжке ответственных резьбовых соединений. Его недостатком является трудоемкость, так как необходимо производить несколько измерений деталей.

(1/d j 5) и шпилек (1/d j 10 ) предпочтителен метод затяжки по моменту; для болтов с соотношением 1/d>10 можно рекомендовать любой из рассмотренных способов.

При длительном пребывании резьбовых соединений под нагрузкой может происходить увеличение затяжки вследствие температурных воздействий или, чаще, ослабление затяжки. Для устранения последнего явления применяется стопорение крепежных элементов шплинтами, проволокой, лепестковыми и пружинными шайбами, контргайками и т.д.

Б 25.3 Расчет количества основного технологического оборудования и рабочих мест для непоточного производства

Непоточная форма организации производства эффективна при многономенклатурной программе цеха с небольшим объемом выпуска изделий каждого наименования: она характерна для единичного, мелко- и среднесерийного производства, а также для ремонтных, экспериментальных, инструментальных и т.п. цехов крупносерийного и массового производства.

Первичным структурным звеном цеха с непоточной формой организации является участок, объединяющий технологически однородную группу оборудования одного или нескольких типоразмеров, например участок токарных, фрезерных, шлифовальных и других станков.

Для организации предметно-замкнутых участков подбирают группу сходных по размеру и характеру обработки деталей и устанавливают на нем комплект оборудования, необходимого для полной обработки деталей, входящих в данную группу.

При детальном проектировании цехов и участков серийного производства количество станков определяют по каждому типоразмеру оборудования для каждого участка на основе данных о станкоемкости деталей, закрепленных для обработки за данным участком. Расчетное Срасч=Тс/Фо, где Тс - суммарная станкоемкость обработки годового количества деталей обрабатываемых на участке, станко-ч; Фо – эффективный годовой фонд времени работы станка, ч.

Суммарная

станкоемкость обработки:

![]() ;

tш-кi

- штучно-калькуляционное время выполнения

j-ой

операции изготовления i-ой

детали станко-мин; Ni-годовая

программа выпуска деталей. При

проектировании по приведенной программе

в формулу для определения станкоемкости

подставляют штучно-калькуляционное

время операций изготовления деталей -

представителей и их приведенные

программы.

;

tш-кi

- штучно-калькуляционное время выполнения

j-ой

операции изготовления i-ой

детали станко-мин; Ni-годовая

программа выпуска деталей. При

проектировании по приведенной программе

в формулу для определения станкоемкости

подставляют штучно-калькуляционное

время операций изготовления деталей -

представителей и их приведенные

программы.

Рассчитанное значение Срасч округляют до ближайшего большого расчетного числа станков и определяют коэффициент загрузки: КЗ=Срасч/Срасч.

Число рабочих мест (стендов) при непоточной сборке в детальном проектировании определяют исходя из трудоемкости сборочных работ, технологических особенностей собираемых на участке сборочных единиц и изделий.

На основе анализа содержания технологических процессов определяют типаж сборочных стендов и дополнительных рабочих мест, оснащенных оборудованием для запрессовки, шлифования с целью пригонки, сверления по месту и т.д Число стендов каждого типа необходимых для выполнения годовой программы: Мст=(NTст)/(ФнmKpП), где N- годовая программа сборки изделий на данном стенде; Tст- общая трудоемкость сборки на стенде, чел-час; Фн- номинальный годовой фонд времени работы стенда в одну смену(2070); m- число смен работы стенда, сут; Kp- коэф. учитывающий время для ремонта стенда (Kp=0.96-0.98); П- плотность работы, т.е. число одновременно работающих на стенде рабочих. Потребное кол-во оборуд-ия опред. исходя из годовой трудоемкости.

Б 26.1 Погрешности размеров, возникающие при обработке изделий, причины появления и пути и их уменьшения

Б 26.2 Методы производства деталей класса «круглые стержни» и особенности и их механической обработки

Валы – детали, служащие для передачи крутящего момента.

Валы разделяют на:

1) Гладкие и ступенчатые.

2) Сплошные и полые.

3) Тяжёлые (больше 1 т).

4) Коленчатые.

5) жёсткие и нежёсткие.

Если отношение длины к среднему диаметру l/D>15 – нежёсткие, l/D<15 – жёсткие.

При изготовлении валов исходные заготовки получают либо путем пластического деформирования (ковка, штамповка, электровысадка, поперечно-винтовая прокатка), либо путем резки проката.

1. Если вал гладкий, то применяют калиброванный прокат, т.к. значительно упрощается ТП обработки.

2. Если размеры вала не совпадают с сортаментом калиброванного проката, то применяют горячекатаный.

3. Если вал ступенчатый: в единичном и мелкосерийном производстве – свободная ковка или с накладными штампами. В серийном и массовом производстве – штамповка: в закрытых штампах, на прессах; высадкой на горизонтально-ковочных машинах (ГКМ), на ротационно-ковочных машинах, периодический прокат.

Если диаметр валов не более 25-40 мм – электровысадка; диаметр до 25 мм – холодное выдавливание.

Валы из чугуна – литьё.

Заготовки подвергают следующим операциям:

1) отжиг и нормализация (для поковок и штамповок);

2) очистка поверхностей вала от окалины;

3) несколько операций правки заготовок (для нежёстких валов);

4) контроль заготовки и проверка твёрдости (для ответственных валов).

При мех. обработке ступенчатых валов за установочные базы принимают пов-сти центровых отверстий заготовки. Первые тех-кие переходы при изготовлении ступенчатых валов – подготовка технических баз, т.е подрезка торцов и их зацентровка.

Маршрут обработки валов в единичном и мелкосерийном производстве.

Для жёстких, гладких и ступенчатых валов.

1. Поочерёдная или одновременная подрезка торцов вала.

2. Центрование (сверление центровых отверстий) в обоих торцах вала.

3. Предварительная токарная обработка.

4. Чистовая токарная обработка.

5. Предварительное шлифование шеек.

6. Фрезерование шпоночных пазов, нарезание шлицев.

7. Сверление отверстий в шейках вала.

8. Нарезание резьбы.

9. Т/о.

10. Окончательное шлифование шеек.

11. Отделка (суперфиниш, полирование, притирка).

При обработке ответственных валов вводят дополнительную операцию: правка центровых отверстий (выполняется после т/о). Центровые отверстия обрабатывают или притирами, или специальными шлифовальными кругами.

Особенности обработки валов в массовом производстве (обработка торцов и сверление центровых отверстий, токарная обработка шеек).

Маршрут обработки тот же. Меняется содержание операций.

Обработку торцов и сверление центровых отверстий выполняют на фрезерно-центровальных станках автоматах или полуавтоматах (МР-71, МР-73, А-981М).

1 позиция: одновременно фрезеруются 2 торца вала, при этом вал устанавливают в призмы и фиксируют в осевом направлении базовых уступов по упору. Это обеспечивает равномерное снятие припуска с двух торцов.

2 позиция: одновременно сверлятся центровые отверстия в двух торцах.

Токарная обработка шеек выполняется на многорезцовых токарных полуавтоматах, на гидрокопировальных токарных полуавтоматах, на многошпиндельных токарных автоматах (горизонтальных или вертикальных).

На многорезцовых токарных полуавтоматах выполняют все токарные операции кроме нарезания резьбы, при этом обеспечивается 10-11 квалитет точности.

На гидрокопировальных полуавтоматах – 9 квалитет.

К рис.4:

1 позиция: установка вала.

2 позиция: черновое обтачивание вала.

3 позиция: чистовое обтачивание вала.

4 позиция: дублированная наладка для обработки или другого вала, или данного вала после переустановки.

Особенности обработки валов в массовом производстве (шлифование шеек, резьба, шпоночные пазы, шлицы, отверстия).

Маршрут обработки тот же. Меняется содержание операций.

Шлифование шеек валов в массовом производстве выполняют методом поперечной подачи, применяют врезное шлифование широким профилирующим кругом.

![]()

Схема работы круглошлифовального станка, работающего по методу врезания:

(S – подача; t – время).

1 – быстрый подвод круга к заготовке;

2 – подвод круга до точки встречи с заготовкой;

3 – врезание круга в заготовку;

4 – процесс шлифовки;

5 – отвод и реверс круга;

6 – процесс выхаживания;

7 – быстрый отвод круга от заготовки.

Контроль валов.

Выполняют во всех типах производства.

В единичном производстве: диаметр шейки проверяют микрометрами, длину – штангенциркулем.

В массовом производстве: пневматический метод – применяют специальные многомерные контрольные приспособления. При этом о качестве судят по расходу воздуха, истекающего через зазор между контрольной оправкой (соплом) приспособления и контролируемой поверхностью шейки вала.

При пневматическом контроле кроме проверки диаметров шеек можно проверять овальность и конусность.

|

Для проверки могут применяться многомерные индикаторные приспособления, при этом число индикаторов = числу одновременно контролируемых шеек. |

Индикаторами также проверяют овальность и конусность.

Диаметры шеек крупных валов проверяют микрометрическими скобами: скобу настраивают на номинальный размер, её подводят к контролируемой шейке и снимают отклонение от номинала.

Б 26.3 Методика расчетов клино-плужерных силовых механизмов

Б 27. 1 Методы определения соотношения между возможным количеством годных изделий, исправимого и неисправимого брака

Б 27.2 Методы производства заготовок и особенности механической обработки гильзы цилиндров ДВС или ступицы колеса трактора

Особенность мех.обр-ки гильзы явл:

1) плосковершинное хонингование;

2) минимальная разностенность;

3) параллельность стенок гильзы к оси.