- •Б 2.2 Поточная сборка

- •Б 3.1 Принципы дифференциации и концентрации операций

- •Б 4.1 Типы и методы производства

- •Б 4.2 Методы обработки со снятием материала

- •Б 4.3 Взаимосвязь технологичности конструкции технологии сборки изделия

- •Б 5.1 Технологический переход,установ,позиция,рабочий ход

- •Б 6.2 Методы обработки зубьев колес

- •Б 6.3 Винтовые и эксцентриковые зажимные механизмы приспособлений

- •Б 7.1 Методы исследования точности изделий с помощью точечных диаграмм

- •Б 9.2 Методы осуществления соединений при сборке изделий

- •Б 10.3 Выбор состава технологического оборудования механосборочного производства

- •Б 11.1 Качество изделий

- •Б 11.2 Последовательность разработки технологического процесса изготовления изделий

- •11.3 Поточная сборка.

- •Б 12.1 Погрешность базирования и пути ее уменьшения

- •Б 12.2 Электрофизические и электрохимические методыобработки материалов

- •Б 12.3 Погрешность установки заготовок в станочном приспособлении

- •Б 13.1 Факторы, оказывающие влияние на точность обработки изделий

- •Б 13.3 Гидравлические приводы станочных приспособлений

- •Б 14.3 Производственная программа выпуска изделий и методы проектирования цеха

- •Б 15.1 Остаточные напряжения в поверхностном слое изделий.Методы определения

- •Б 15.2 Значение и расчет компенсаторов при сборке

- •Б 15.3 Выбор варианта расположения оборудования на участках механической обработки

- •Б 17.1 Производственный процесс, технологический процесс, технологическая операция

- •Б 17.2 Технологические методы повышения износостойкости деталей машин

- •Технологические методы повышения износостойкости деталей машин

- •Б 22.2 Расчет и назначение режимов резания и норм времени на технологическую операцию

- •Б 24.3 Разновидности и особенности рычажно-шарнирных механизмов

- •Б 25.1 Влияние технологических факторов на значение параметров шероховатости

- •Б 25.2 Методы осуществления разъемных соединений при сборке изделий

- •Б 27.3 Электромеханические приводы станочных приспособлений.

- •Б 28.1 Минимальный и максимальный припуск. Расчет межоперационных размеров

- •Б 28.2 Стационарная сборка

- •Б 28.3 Планировка оборудования и рабочих мест в механосборочном цехе

- •Б 30.1 Погрешность закрепления и пути ее уменьшения

- •Б 30.2 Методы обработки шлицев

- •Б 30.3 Базирование и закрепления заготовок в станочном приспособлении

- •Б 32.3 Приспособления для автоматических линий

- •Б 33.3 Расположение оборудования и рабочих мест на участках сборки изделий

- •Б 34.1 Параметры шероховатости поверхностного слоя изделий и методы их оценки

- •Б 34.2 Элементы процесса сборки изделий

- •Б 34.3 Методы определения трудоемкости и станкоемкости обработки и сборки

- •Б 35.1 Твердость металла и микротвердость поверхностного слоя. Методы определения

- •Б 35.2 Размерный анализ сборочных соединений

- •Б 35.3 Расположение производственных участков механосборочного цеха

- •Б 36.1 Статический метод исследования точности изделий

Б 15.1 Остаточные напряжения в поверхностном слое изделий.Методы определения

Остаточные напряжения возникают в отливках и полуфабрикатах, неравномерно охлаждающихся после проката или ковки, в сварных соединениях, при закалке. Они могут вызвать деформацию деталей при сборке резанием или в процессе эксплуатации. Остаточные напряжения повышают вероятность хрупкого разрушения. Для уменьшения остаточных напряжений изделия нагревают. С повышением тем-ры предел текучести понижается, поэтому остаточные напряжения вызывают пластическую деформацию и снижаются до уровня предела текучести метала при тем-ре нагрева. В стальных и чугунных деталях снижение остаточных напряжений происходит в процессе выдержки при 4500С.

Остаточными называют напряжения, существующие в теле при отсутствии внешних силовых нагрузок на него. Наличие этих напряжений обусловлено неравномерностью температуры по объему тела, образованием во время нагрева или охлаждения новых структур с иной плотностью, наличием включений и др. Остаточные напряжения образуют равновесную структуру. В зависимости от объема, который охватывается этой системой, различают собственные напряжения трех родов. Напряжения первого рода уравновешиваются в крупных объемах; напряжения второго рода уравновешиваются в пределах одного или нескольких кристаллических зерен; напряжения третьего рода- микроскопические искажения кристаллической решетки. Пластическая деформация вызывает уменьшение плотности металла.

Б 15.2 Значение и расчет компенсаторов при сборке

При большом числе звеньев размерной цепи и малом допуске замыкающего звена (зазора или натяга) необходимая для полной взаимозаменяемости точность изготовления деталей может в значительной степени усложнить производство и далеко выйти за пределы экономически целесообразной точности. В таких случаях приходится либо отказаться от полной взаимозаменяемости, допуская пригонку деталей по месту, либо вводить в конструкцию механизма тот или другой вид компенсатора, позволяющего регулировать в определенных пределах один из размеров. Такую регулировку называют компенсацией, а деталь, подбираемую в размерной цепи или специально вводимую в цепь для уменьшения допуска замыкающего звана, — компенсатором.

Характерная особенность всех компенсаторов состоит в том, что сборка с их применением позволяет выдерживать установленные пределы точности в размерной цепи путем изменения величины одного из ранее намеченных звеньев. Обработка же всех остальных звеньев цепи осуществляется по допускам, наиболее приемлемым для данных производственных условий.

Величину компенсирующего звена можно регулировать двумя способами: введением в размерную цепь специальной детали—прокладки, шайбы, промежуточного кольца и т. п. (неподвижные компенсаторы) и изменением положения одной из деталей, например клина, втулки, эластичной или пружинной муфты, эксцентрика и т. п. (подвижные компенсаторы).

Б 15.3 Выбор варианта расположения оборудования на участках механической обработки

Расположение станков на участках и линиях механической обработки определяется организационной формой производственного процесса, длиной станочных участков, числом станков, видом межоперационного транспорта, способом удаления стружки и др. факторами.

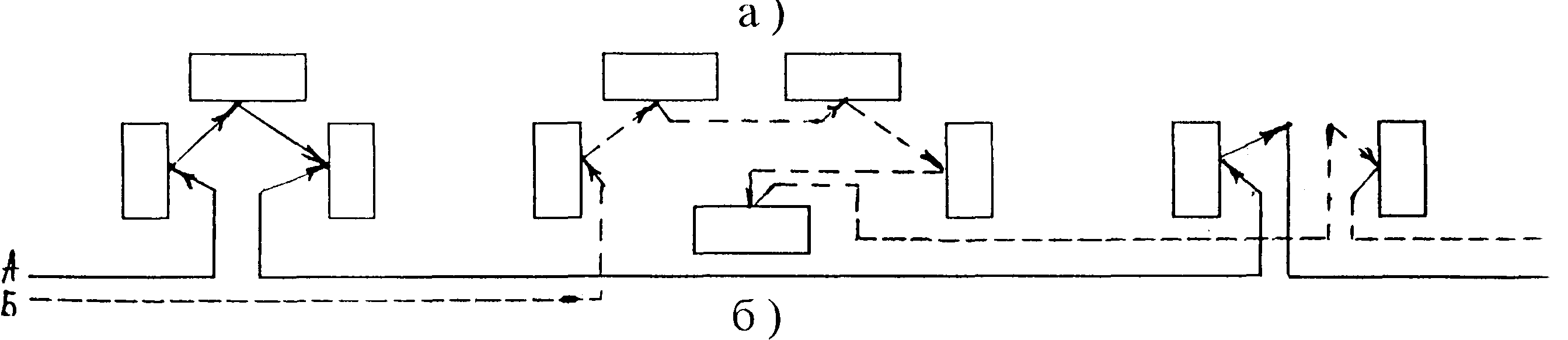

Выбор варианта расположения станков непрерывно- и переменно-поточных линий относительно прост. Здесь последовательность расположения оборудования практически однозначно определяется последовательностью выполнения операций технологического процесса. Задача рационального размещения оборудования сводится к выбору варианта размещения станков относительно транспортного средства, числа рядов станков и связей конфигурации поточной (автоматической) линии.

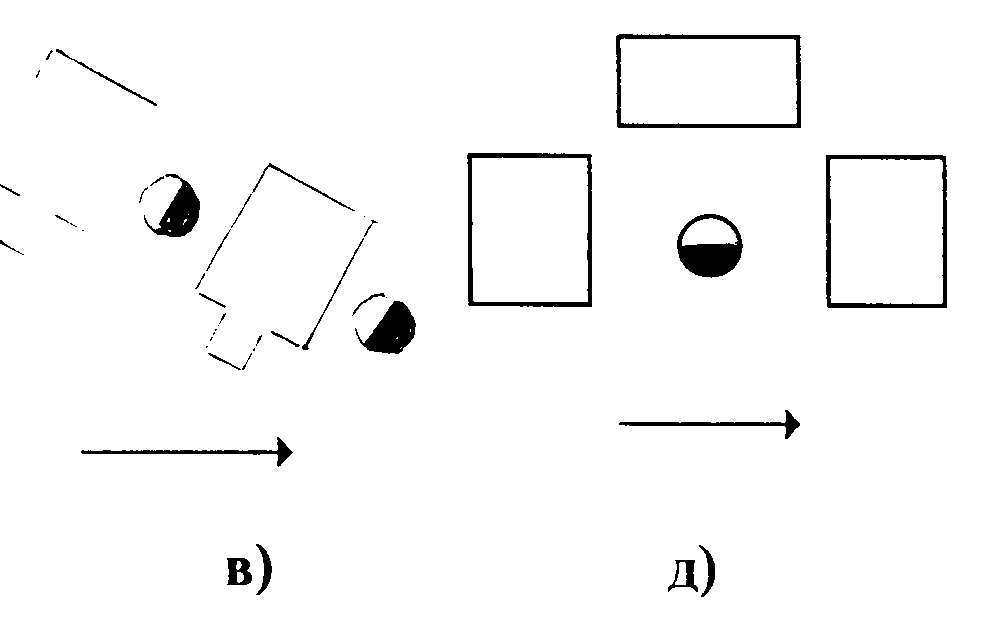

О

тносительно

транспортного средства возможны варианты

продольного, поперечного, углового

и кольцевого размещения станков .

тносительно

транспортного средства возможны варианты

продольного, поперечного, углового

и кольцевого размещения станков .

а) б)

Варианты размещения станков относительно транспортных средств:

а - продольное, б - поперечное, в - угловое, г - кольцевое.

Фронтальное расположение станков по отношению к транспортному средству или проезду создает наиболее благоприятные условия для автоматизации и механизации межоперационного транспортирования и обслуживания рабочих мест.

При поперечном расположении условия обслуживания станка оператором ухудшаются в связи с его удалением от конвейера. Однако при использовании для автоматической загрузки станков манипуляторов или промышленных роботов портального типа это противоречие разрешается. т.к. обеспечивается лучшее использование производственной площади.

Расположение станков под углом к проезду применяют для расточных, продольно-строгальных, продольно-фрезерных станков, прутковых автоматов и других станков, длина которых значительно превышает их ширину. Прутковые автоматы размещают обычно загрузочными устройствами к проезду для облегчения установки прутка.

Кольцевое размещение станков благоприятно для многостаночного обслуживания, но создает трудности для использования межоперационного транспорта и инженерных коммуникаций.

Выбор того или иного варианта определяется также способом удаления стружки от станков.

При использовании автоматизированных систем уборки стружки необходимо учитывать взаимное расположение станочных и цеховых струж-коуборочных конвейеров.

В зависимости от длины технологического потока и длины станочного участка применяют однорядное и многорядное размещение станков. При этом для обеспечения прямоточности зону заготовок (начало линий) располагают со стороны одного проезда, а конец линий - с противоположной стороны в направлении дальнейшего перемещения деталей на сборку. Рассмотрим основные варианты размещения оборудования в непрерывно- и переменно-поточных линиях .

Для линий, оборудование которых размещается в пределах длины участка, применяют однорядный вариант размещения . В приведенном примере на второй операции предусмотрены два станка, поскольку штучное время на этой операции превышает такт выпуска.

Короткие линии обработки располагаются последовательно . Поточные линии с большим числом станков размещают в два или несколько рядов , но с обязательным условием, чтобы начало линии располагалось со стороны зоны заготовок, а конец линии - с противоположной стороны.

Для обеспечения лучшего использования отдельных станков возможно параллельное размещение линий с использованием общего для двух линий оборудования , однако в этом случае перед "общим" оборудованием необходимо предусматривать необходимые заделы для компенсации несинхронности работы двух линий. На схеме "общее" оборудование заштриховано. Значительно сложнее выбрать оптимальный вариант размещения станков для подетально-специализированных участков серийного производства. На этих линиях можно одновременно изготавливать партии различных деталей, т.к. вариант размещения влияет на транспортные расходы, себестоимость продукции и капитальные вложения, на непрерывность и ритмичность производства.

В первом случае в гнездо собирают оборудование для изготовления определенного типа деталей. При размещении станков гнездами по технологическому признаку создают группы однотипных станков в соответствии с ходом технологического процесса характерных деталей. Однако при этом варианте возникают сложные возвратные перемещения партий деталей. Он может быть использован при создании относительно небольших участков единичного производства.

Возможны три различных варианта расположения станков на предметно-замкнутых (подетально-специализированных) участках:

- точечный, при котором отсутствуют межоперационные связи между станками;

- рядный, при котором оборудование размещено в линейной последовательности, соответствующей ходу технологического процесса характерной детали;

- гнездовой, при котором станки размещают группами в зависимости от межоперационных связей между ними.

Точечный вариант расположения станков возможен при полном изготовлении деталей на одном станке. Его применяют в тяжелом машиностроении при изготовлении крупных деталей, в легком и среднем машиностроении при использовании многоцелевых станков, а также на автоматных участках изготовления несложных деталей.

Рядный и гнездовой варианты расположения станков характерны для групповых поточный линий, где в зависимости от степени синхронизации работа может осуществляться, как на переменно-поточной линии с определенным тактом, или линия может быть несинхронной –прямоточной .

Возможны также комбинации указанных вариантов расположения станков внутри одного участка.

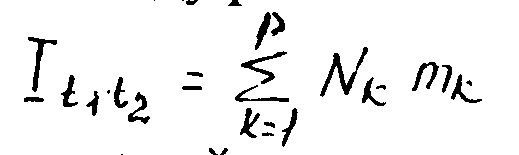

При выборе того или иного варианта в качестве основного параметра, влияющего в наибольшей степени на эффективность работы участка и линии, обычно используют грузооборот участка, характеризуемый

грузопотоком It1t2 между рабочими местами t1 иt2 :

где Nк - программа к-ой детали; mк - ее масса; р - число детале-маршрутов между t1 и t2 -м рабочими местами.

При точечном варианте расположения оборудования, когда перемещение деталей осуществляется со склада к рабочему месту и обратно, рабочие места с наибольшей интенсивностью грузопотока размещают ближе к складу, и наоборот.

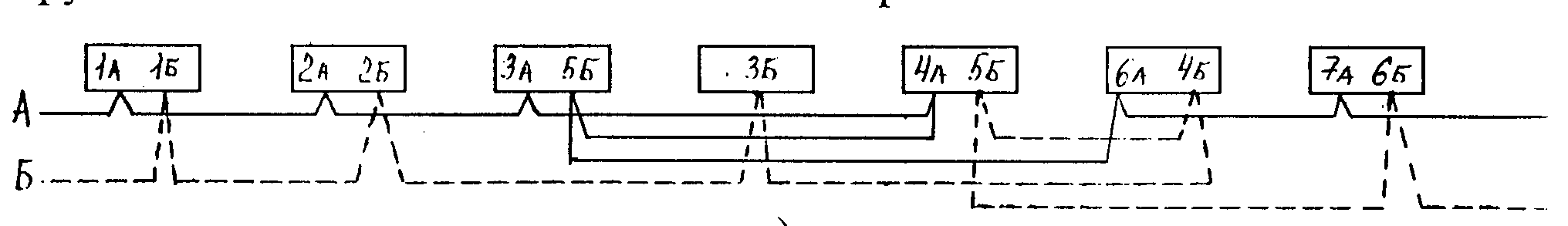

В арианты

линейного (а) и гнездового (б) размещения

станков р групповых

поточных линиях показаны на рис.

арианты

линейного (а) и гнездового (б) размещения

станков р групповых

поточных линиях показаны на рис.

Варианты линейного

(а) и гнездового (б) размещения станков

с групповых поточных линиях.

Варианты линейного

(а) и гнездового (б) размещения станков

с групповых поточных линиях.

При гнездовом варианте размещения оборудование может быть сгруппированы по предметному либо по технологическому признаку.

Выбор рациональной планировки линий и участков ГПС имеет много общего в подходе, принципах размещения станочных модулей и критериях оптимальности, рассмотренных выше.

На основе анализа ГПС можно выделить произвольный, функциональный и групповой вариант размещения модулей .

Произвольный вариант. Несколько модулей или станков с ЧПУ произвольно размещают на площади участка. При этом варианте существенно усложняются и удлиняются транспортные маршруты, если станков используемых при изготовлении одной детали, более трех. Этот вариант приемлем при полном изготовлении детали на одном станке.

Функциональный вариант. Станочные модули группируют по их технологическому назначению (токарные, фрезерно - расточные, шлифовальные и другие). Недостатком являются неизбежные встречные потоки при изготовлении различных деталей.

Групповой вариант. Каждая группа модулей служит для изготовления группы деталей, близких по конструктивным и технологическим признакам. Основой создания Г.ПС подобного типа является методология групповой обработки. Указанный тип компоновки ГПС является наиболее перспективным, поскольку нацелен на изготовление законченных деталей.

В большинстве случаев для обработки в ГПС у заготовки необходимо подготовить базы, например, профрезеровать плоскость и обработать два базовых отверстия. Для этой цели вблизи ГПС целесообразно предусмотреть участок станков с ЧПУ с ручной установкой заготовок . Кроме того, при обработке ответственных деталей возникает необходимость специальной обработки, например, термической. Указанные операции целесообразно выполнять на соответствующем оборудовании, размещенном на отдельном участке или в других цехах.

В большинстве существующих ГПС используют линейный принцип размещения ГПМ. При небольшом числе станков их размещают в один ряд, при числе станков более четырех - в два ряда.

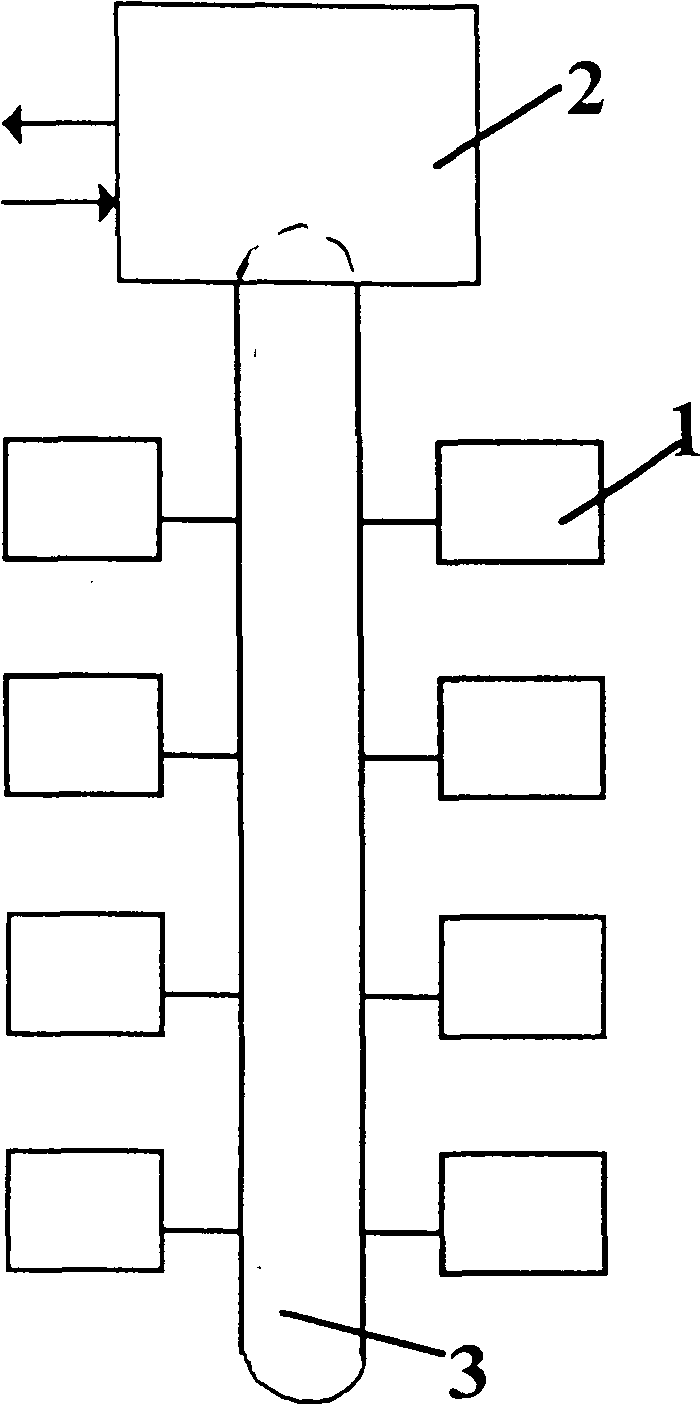

В зависимости от вида применяемой транспортно-складской системы, с помощью которой регулируют потоки заготовок, инструментов, тары и деталей, могут быть три различных схемы планировок ГПС .

Планировка с централизованным складом . Со склада заготовки в таре или на палетах передаются к станочным модулям транспортной системой. Заготовки, обработанные на одном станке, передают на следующий или возвращают на склад, где они хранятся, пока не освободится занятый станок. Эта схема универсальна, обеспечивает возможность ее наращивания в определенных пределах.

Планировка со складом-накопителем в составе транспортной системы . Роль склада выполняет транспортная система ( например, роликовый конвейер замкнутого типа). Загрузку и разгрузку транспортной системы обычно производят на одном месте. Подобная планировка характерна для ГПС. средне- и крупносерийного производства с четко выраженной последовательностью и определенной синхронизацией во времени выполняемых операций.

П

ланировка

с перемещением деталей транспортным

средством в составе склада . В этом

случае ГПМ непосредственно примыкают

к складу, что значительно упрощает

доставку заготовок и их автоматическую

загрузку. Этот вариант характеризуется

простотой загрузки, перемещения и

хранения заготовок, но возможности

расширения ГПС и замены оборудования

при модернизации ограничены.

ланировка

с перемещением деталей транспортным

средством в составе склада . В этом

случае ГПМ непосредственно примыкают

к складу, что значительно упрощает

доставку заготовок и их автоматическую

загрузку. Этот вариант характеризуется

простотой загрузки, перемещения и

хранения заготовок, но возможности

расширения ГПС и замены оборудования

при модернизации ограничены.

Планировка ГПС:

а –с централизированным складом; б –с накопителем в составе транспортной системы; в –с транспортными устройствами в составе склада;

1 - станочный модуль; 2 - склад; 3 - транспортная система; 4 - транспортер - накопитель;

5 - робот - штабелер склада.

Б 16.1 Погрешность формы, возникающие при обработке изделий, причины появления и пути их уменьшения

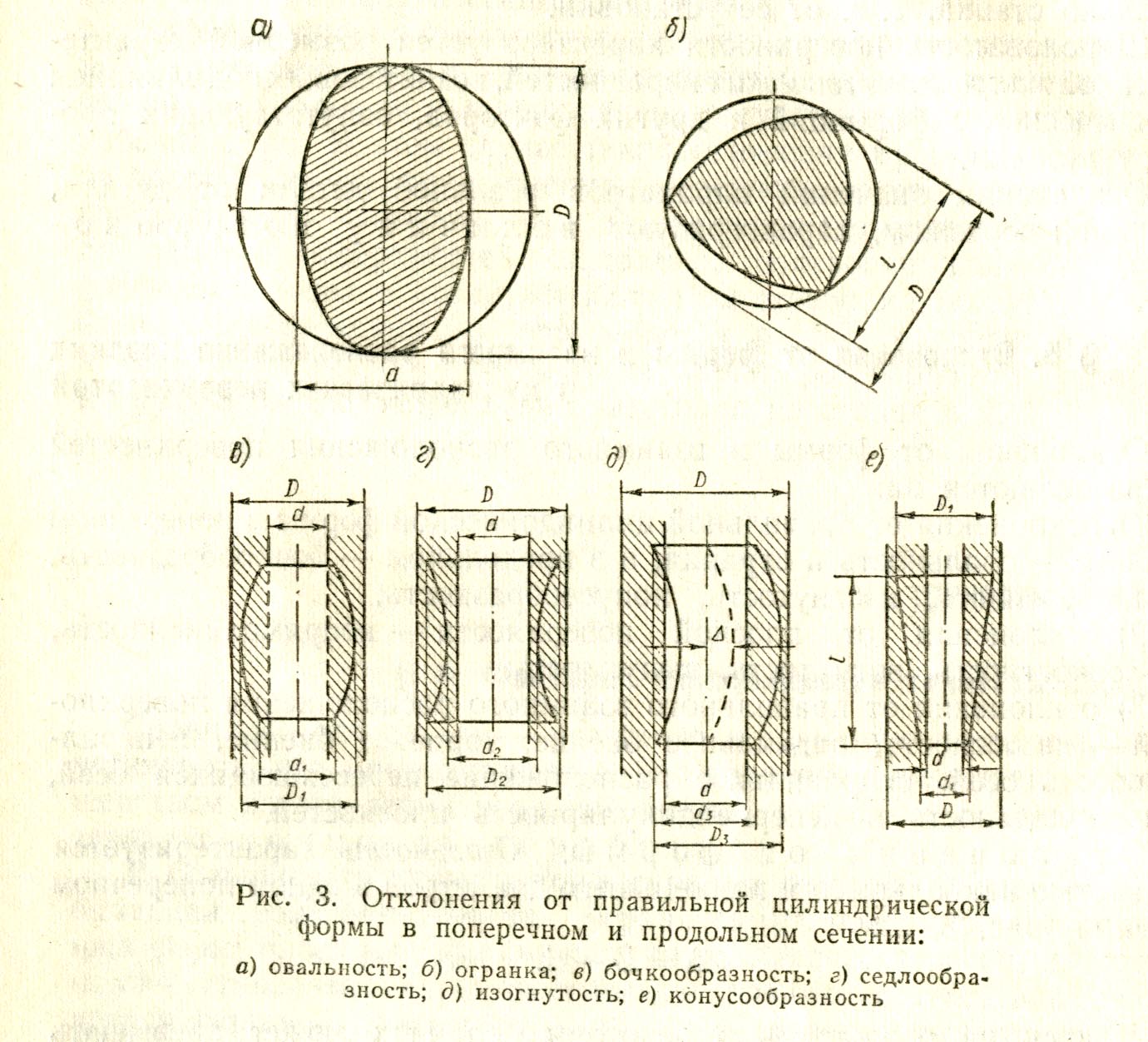

Отклонения от формы.

Овальность характеризуется разностью наибольшего и наименьшего диаметров в одном поперечном сечении

Допуск на овальность в некоторых случаях может превышать допуск по диаметру, например при обработке тонкостенных втулок, деформирующихся после обработки, но принимающих затем правильную форму при сборке. В таких случаях за отклонение по диаметру принимают отклонение полусуммы наибольшего и наименьшего диаметров, полученных при измерении.

Огранкой называется разность между диаметром окружности, в которую полностью вписывается контур сечения, и расстоянием между параллельными плоскостями, касательными к поверхности детали Огранка отличается тем, что контур поперечного сечения детали составлен из сопряженных дуг разных радиусов

Бочкообразность и седлообразность характеризуются разностью диаметров средних и крайних сечений детали!

Изогнутость — непрямолинейность геометрического места центров поперечных сечений цилиндрической поверхности определяется стрелкой прогиба оси цилиндра или его образующих

Конусообразностью называется отклонение от параллельности образующих, определяемое отношением разности диаметров двух поперечных сечений детали к расстоянию между ними

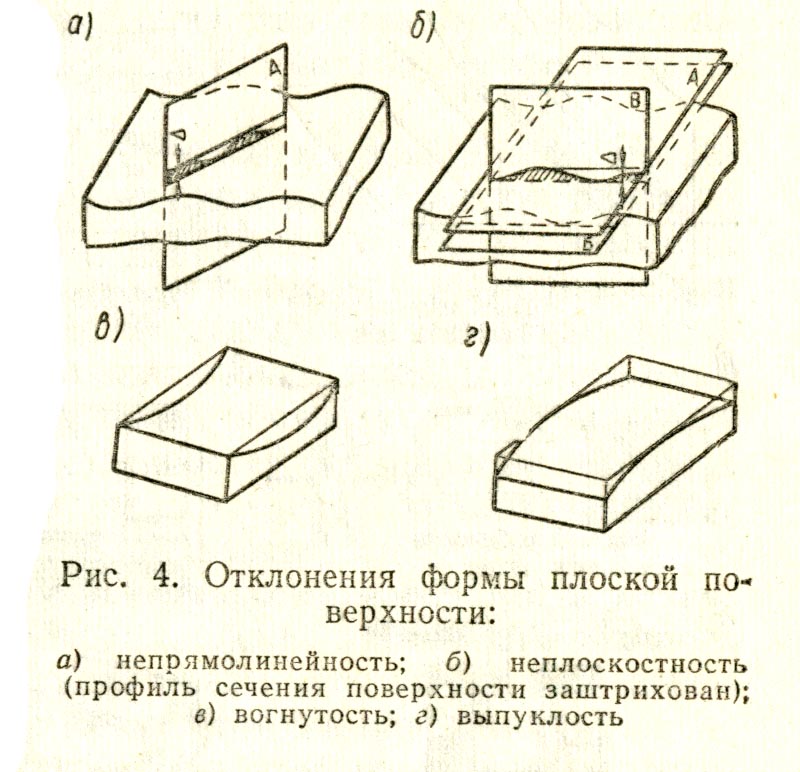

Непрямолинейность плоской поверхности определяется сечением ее в заданном направлении нормальной к ней плоскостью А, как расстояние А между прямыми, где помещается профиль сечения проверяемой поверхности

Неплоскостность определяется расстоянием Д между двумя взаимно параллельными плоскостями А и Б, между которыми располагается профиль сечения проверяемой поверхности нормальной к ней плоскостью В

Элементарными видами непрямолинейности и неплоскостности являются вогнутость и выпуклость.

Вогнутость — отклонение, при котором удаление точек профиля от прилегающей плоскости увеличивается от краев к середине.

Выпуклость — отклонение, при котором удаление точек профиля от прилегающей плоскости уменьшается от середины к краям

Отклонения расположения Непараллельность (отклонения от параллельности) плоскостей – разность наибольшего и меньшего расстояний между прилегающими плоскостями на заданной площади или длине.

Непараллельность (отклонение от параллельности) прямых в плоскости — разность наибольшего и наименьшего расстояний между прилегающими прямыми на заданной длине

Непараллельность (отклонение от параллельности) всей поверхностей вращения (или прямых в пространстве) — непараллельность проекций осей на их общую теоретическую плоскость, проходящую через одну ось и одну из точек другой оси

Перекос осей (или прямых в пространстве) – непараллельность проекций осей на плоскость, перпендикулярную к общей теоретической плоскости и проходящую через одну из осей

Б 16.2 Методы производства заготовок и особенности механической обработки коленчатого вала или распределительного вала ДВС

dшеек=45-90мм

lк.в.= 400 до 1000мм

коренных шеек 4-5

шатунных шеек 4-6

Основные требования к констр-ции КВ:

Отклонение от соосности до 200мм

Точность d-ов: 5-6 квалитет

Отклонение от круглости, конус 1/3Td на шейку

Угловое расположение шат-х шеек ±30

Торцевое и радиальное биение фланца под моховик в пределах 0,02мм на мах r

Шероховатость: шат и корен шеек Ra=0,16-0,32мкм

Ма: конструкционная сталь 40, легиров ст. (40ХНМА, 18ХМА), чугуны (ВЧ60)

Твердость шеек 55-60 НRC, глубина ТО до 3-5 мм, отставляют вязкую середину (260-290НВ) – улучшает крутильные колебания

Методы получения заготовок:

Серийное и массовое пр-во

штамповка на молота

штамп на кривошипно горече штампах прессах(КГШП)

ГКМ горечековочные машины

Шероховатость 250-320 мкм

Требуемая кривизна в пределах 1-1,5 мм на всей длине

Токарная обр-ка опорных шеек ведется раздельно: сначала центральная шейка, а потом все остальные.l/D>12. После обр-ки центральной шейки, токарная обр-ка остальных шеек ведется с применением гидро… под центральную шейку. Чтобы уменьшить крутильные колебания и повысить точность обр-ки привод ведется одновременно с 2-х сторон. Базирование ведется в центрах и по торцу одного из кулачка. При обработке чугунных валов резцы: вольфрамо-кобальтовой группы(на чистовой- ВК6М, ВК4; на черн.- ВК8).

Шлифование опорных шеек ведется также, а затем на многокамневом-остальные шейки. Одновременно могут обрабатываться шейки под распредшестерни. Обр-ка ведется в массовом производстве на спец. многопозиционных станках. Базирование на агрегатных станках осуществляется по цилиндрической шейке – первой и последней и одного из торцев. В угловом положении – базой является однин из кулачков; наиболее сложной представляется обр-ка профиля кулачков и их контроль.

Токарная обр-ка кулачков ведется на спец. токарн. станках, состоящих в блоке из обрабатываемой детали и эталона соединенных между собой спец. цанговым зажимом. При этом базирование отностительно эталона производится по 2-м опорным шейкам, а по углу поворота на черновых операциях по одному из кулачков, а на последней по шпоночному пазу. Токарная обр-ка ведется раздельно каждого кулачка.

(Рис.)Привод ведется одновременно с 2-х сторон с дополнительной частью, где есть цанговый зажим. Шлифование ведется на специальных шлиф. станках каждого кулачка по аналогичной схеме. Обр-ка кулачков ведется последовательно.

Б 16.3 Цанговые зажимные устройства приспособлений.

В многоклиновых, цанговых зажимах происходит самоцентрирование зажимаемой заготовки. Причем, все клинья цанги имеют одинаковую силу зажима.

Каждый клин многоклиновых самоцентрирующих механизмов, перемещающийся по конической поверхности сопрягаемой детали приспособления, работает как односкосый клин с трением только по одной или двум рабочим поверхностям клина.

Многоклиновый самоцентрирующий цанговый зажим с упором для прутка в этом механизме каждый лепесток цанги (клина) при зажиме прутка, перемещаясь по неподвижной конической поверхности, работает как односкосый клин и преодолевает силы трения по двум его рабочим поверхностям. Если в многоклиновом цанговом механизме упора нет, то каждый лепесток цанги при зажиме прутка, перемещаясь по неподвижной наклонной поверхности, работает как односкосый клин и преодолевает только силу трения по одной его рабочей поверхности.

Суммарная

сила зажима всеми лепестками цанги

опр-ся:

![]() ;

;

Сила

зажима лепестком каждой цанги:

![]() ,

где n-

число лепестков в цанговом зажиме.

,

где n-

число лепестков в цанговом зажиме.