- •Б 2.2 Поточная сборка

- •Б 3.1 Принципы дифференциации и концентрации операций

- •Б 4.1 Типы и методы производства

- •Б 4.2 Методы обработки со снятием материала

- •Б 4.3 Взаимосвязь технологичности конструкции технологии сборки изделия

- •Б 5.1 Технологический переход,установ,позиция,рабочий ход

- •Б 6.2 Методы обработки зубьев колес

- •Б 6.3 Винтовые и эксцентриковые зажимные механизмы приспособлений

- •Б 7.1 Методы исследования точности изделий с помощью точечных диаграмм

- •Б 9.2 Методы осуществления соединений при сборке изделий

- •Б 10.3 Выбор состава технологического оборудования механосборочного производства

- •Б 11.1 Качество изделий

- •Б 11.2 Последовательность разработки технологического процесса изготовления изделий

- •11.3 Поточная сборка.

- •Б 12.1 Погрешность базирования и пути ее уменьшения

- •Б 12.2 Электрофизические и электрохимические методыобработки материалов

- •Б 12.3 Погрешность установки заготовок в станочном приспособлении

- •Б 13.1 Факторы, оказывающие влияние на точность обработки изделий

- •Б 13.3 Гидравлические приводы станочных приспособлений

- •Б 14.3 Производственная программа выпуска изделий и методы проектирования цеха

- •Б 15.1 Остаточные напряжения в поверхностном слое изделий.Методы определения

- •Б 15.2 Значение и расчет компенсаторов при сборке

- •Б 15.3 Выбор варианта расположения оборудования на участках механической обработки

- •Б 17.1 Производственный процесс, технологический процесс, технологическая операция

- •Б 17.2 Технологические методы повышения износостойкости деталей машин

- •Технологические методы повышения износостойкости деталей машин

- •Б 22.2 Расчет и назначение режимов резания и норм времени на технологическую операцию

- •Б 24.3 Разновидности и особенности рычажно-шарнирных механизмов

- •Б 25.1 Влияние технологических факторов на значение параметров шероховатости

- •Б 25.2 Методы осуществления разъемных соединений при сборке изделий

- •Б 27.3 Электромеханические приводы станочных приспособлений.

- •Б 28.1 Минимальный и максимальный припуск. Расчет межоперационных размеров

- •Б 28.2 Стационарная сборка

- •Б 28.3 Планировка оборудования и рабочих мест в механосборочном цехе

- •Б 30.1 Погрешность закрепления и пути ее уменьшения

- •Б 30.2 Методы обработки шлицев

- •Б 30.3 Базирование и закрепления заготовок в станочном приспособлении

- •Б 32.3 Приспособления для автоматических линий

- •Б 33.3 Расположение оборудования и рабочих мест на участках сборки изделий

- •Б 34.1 Параметры шероховатости поверхностного слоя изделий и методы их оценки

- •Б 34.2 Элементы процесса сборки изделий

- •Б 34.3 Методы определения трудоемкости и станкоемкости обработки и сборки

- •Б 35.1 Твердость металла и микротвердость поверхностного слоя. Методы определения

- •Б 35.2 Размерный анализ сборочных соединений

- •Б 35.3 Расположение производственных участков механосборочного цеха

- •Б 36.1 Статический метод исследования точности изделий

Б 1.1 Физико-механические показатели качества поверхностного слоя.

Эксплуатационные свойства деталей машин и долговечность их работы в значительной степени зависят от состояния их поверхности.

В отличие от теоретической поверхности деталей, изображаемых на чертеже, реальная поверхность всегда имеет неровности различной формы и высоты, образующиеся в процессе обработки.

Высота, форма, характер расположения и направление неровностей поверхностей обрабатываемых заготовок зависят от ряда причин: режима обработки, условий охлаждения и смазки режущего инструмента, химического состава и микроструктуры обрабатываемого материала, конструкции, геометрии и режущей способности инструмента, типа и состояния оборудования, вспомогательного инструмента и приспособлений.

Различают следующие отклонения от теоретической поверхности: макрогеометрические, волнистость и микрогеометрические.

Макрогеометрические отклонения — единичные, не повторяющиеся регулярно отклонения от теоретической формы поверхности, характеризующиеся большим отношением протяженности поверхности L к величине отклонения h, которое больше 1000.

Макрогеометрические отклонения характеризуют овальность, конусообразность и другие отклонения от правильной геометрической формы.

Волнистость поверхности представляет собой совокупность периодически чередующихся возвышений и впадин с отношением шага волны L/h— 50ч-1000. Волнистость является следствием

вибрации системы СПИД, а также неравномерности процесса резания.

Микрогеометрические отклонения, или микронеровности, образуются при обработке заготовок в результате воздействия режущей кромки инструмента на обрабатываемую поверхность, а также вследствие пластической деформации обрабатываемого материала в процессе резания.

Микронеровности определяют шероховатость (негладкость) обработанной поверхности.

Микрогеометрические отклонения характеризуются небольшим значением отношения шага микронеровностей S к их высоте h.

S/h<50

Характер и расположение микронеровностей зависят от направления главного движения при резании и направления движения подачи.

Поперечная шероховатость образуется в направлении, перпендикулярном движению режущего инструмента, а продольная — в параллельном направлении. По ГОСТ 2789—59 шероховатость измеряется в направлении, дающем наибольшее значение шероховатости. Как правило, этим условиям соответствует поперечная шероховатость.

Б 1.2 Методы осуществления неразъемных соединений при сборке изделий.

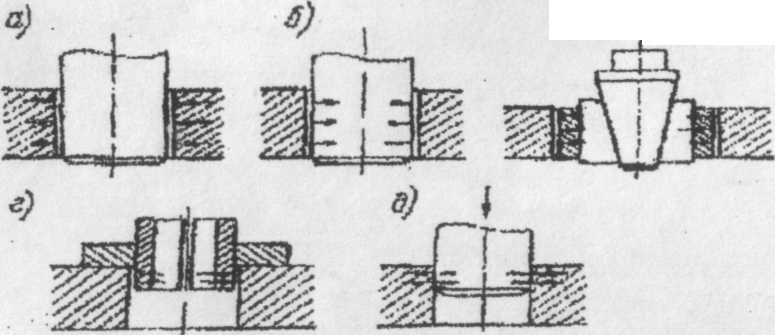

Соединения можно подразделить на два вида: поперечно-прессовые, у которых сближение сопрягаемых поверхностей происходит радиально или нормально, и продольно-прессовые, когда охватываемая деталь запрессовывается в охватывающую, двигаясь в. продольном направлении.

В первом случае соединение может быть осуществлено нагреванием охватывающей детали перед сборкой, охлаждением охватываемой детали (рис.7,6) либо путем пластической деформации (развальцовкой) или приданием упругости охватываемой детали.

Во втором случае охватываемая деталь под действием продольного усилия запрессовывается в охватывающую деталь с натягом, в результате которого в соединении возникают силы трения, обеспечивающие относительную неподвижность деталей.

Прочность соединений с натягом, создаваемым предварительным температурным воздействием на сопрягаемые детали, в 2-3 раза выше прочности обычных прессовых соединений при прочих равных условиях. Объясняется это тем, что при указанных выше условиях микронеровности сопрягаемых деталей не сглаживаются, как это имеет место при холодной запрессовке, а как бы сцепляются.

Предварительное нагревание охватывающей детали применяют для соединения тяжело нагруженных деталей из материалов, имеющих различные коэффициенты линейного расширения и работающих при высоких температурах. Метод нагрева определяется конструкцией и назначением охватываемой детали. Например, при необходимости выдержки температуры деталей в узком диапазоне и соблюдения равномерности нагрева (точные, подшипники качения) нагрев целесообразно производить в жидкой среде. Этой средой может быть минеральное масло, а при высоких температурах - касторовое масло, которое заливается в баки с тепловой изоляцией и подогревается электрическим током, пропускаемым через нагревательные спирали.

Сущность метода охлаждения охватываемой детали в том, что у охватываемой детали при охлаждении уменьшаются геометрические размеры и таким образом создается минимальный зазор, позволяющий легко ввести охватываемую деталь в охватывающую.

Преимущества этого способа перед ранее рассмотренным состоит в том, что в случае сопряжения детали сложной формы ее нагрев может привести к образованию температурных напряжений, к изменению микроструктуры, местных деформаций и т.п. Применение охлаждения охватываемой детали с последующим расширенном исключает все эти недостатки.

Охлаждение может производиться при помощи твердой углекислоты -сухого льда (до - 75° С), спирта, ацетона, предварительно охлажденных (до-100° С). Для получения более низких температур рекомендуется применять жидкий воздух, кислород или азот (от -180° до - 196° С).

В соединениях, получаемых способом пластической деформации, натяг создается за счет радиального расширения охватываемой детали или сжатия охватывающей. Они применяются в тех случаях, когда необходимо обеспечить герметичность. Основными видами таких соединений являются развальцовка, бортовка, осадка, раздача, формирование и обжатие. При осуществлении продольно-прессовых соединений к охватываемой или охватывающей детали прикладывается осевая сила, надвигающая детали друг на друга. При этом усилие запрессовки растет от нуля до максимума.

Наибольшее усилие запрессовки Р для продольно-прессового соединения с гарантированным натягом определяется по формуле

Р=fзап p d L P кг (Н),(2)

fзап -коэффициент трения при запрессовке;

d - диаметр охватываемой поверхности сопряжения, м;

L - длина запрессовки, м;

Р- напряжение сжатия на контактной поверхности, кг/мм(см).

Для приближенных расчетов при сопряжениях стальных деталей пользуются формулой

Р = 2 Sт l

(вал сплошной и наружный диаметр ступицы в два раза больше внутреннего).

При сопряжении чугунной ступицы со стальным валом формула для приближенных расчетов имеет вид Р = 1,1 Sт l, где Р - усилие запрессовки, кг (н): Sт - натяг, мкм (м); l - длина ступицы, мм (м).

При запрессовке в место соединения вводят смазку (растительные и минеральные масла).

Зависимость усилия запрессовки от величины натяга показана на рис.

Запрессовку производят на гидравлических5 - 100т) (5 - 100)104 Н. пневматических (1 - 5т) (1 - 5)104 Н, приводных (3 - 5т) (3 - 5)104Н, ручных(1 - 2т) (I - 2)104 Н прессах.

Заклепочные соединения применяются преимущественно в узлах машин, которые подвергаются большим динамическим нагрузкам (рамы, диски колес, муфт сцепления), в местах сопряжения деталей из плохо свариваемых материалов. Процесс осуществления таких соединении трудоемок. С ним связаны и сверление или просечка отверстий (в некоторых случаях их совместное развертывание), образование лунки или фаски под головку заклепок, их установка и образование замыкающих головок.

Качество заклепочных соединений, в частности их прочность, зависит в большей мере от размеров и форм замыкающей головки заклепки и от ее длины. Длина выступающей части стержня заклепки должна составлять 1,3 -1,6 диаметра стержня. Формообразование головки заклепки производится при помощи соответствующих обжимов прямым или образным методом в зависимости оттого, с какой стороны наносятся удары. В первом случае для образования головки удары наносятся со стороны замыкающей головки. При обратном методе - со стороны закладной головки.

Обычно диаметр применяемых заклепок не превышает 8 - 12мм. поэтому в подавляющем большинстве случаев применяется холодная клепка, которая исключает предварительное их нагревание.

Для механизации клепальных работ в процессе сборки применяются клепальные прессы: электромеханические рычажного и прямого действия пневмогидравлические, гидравлические и механические в пределах (2 - 70т) (2-70) 104 Н и выше.

Качество заклепочных соединений контролируется механическим испытанием образцов швов. Кроме того, контролируют диаметр и высоту головок заклепок, положение потайных головок линейкой и щупом (рис.9). Сварка предпочтительнее клепки вследствие следующих достоинств: меньший вес сварных изделии, большая плотность и герметичность стыков, меньшая стоимость осуществления соединений.Для осуществления неразъемных соединений применяют сварку следующих видов: газовую, электродуговую, контактную, стыковую и точечную электросварку.

Газовая сварка менее производительна, чем электрическая, и в рассматриваемой отрасли промышленности имеет ограниченное применение лишь для соединений из малоуглеродистых сталей и для заварки литых деталей.

Пайка может производиться следующими способами: вручную, с погружением стыка в ванну с расплавленным припоем (в последнем случае на те поверхности, которые не должны покрываться оловом, наносят предохраняющие вещества), в методических печах. В последнем случае пайка производится в восстановительной среде водорода, заполняющего рабочее пространство печи и защищающего швы от окисления. Последние два способа характерны для применения при больших программах выпуска изделий.

Б 1.3 Методика выбора структуры цеха и организационных форм его основных подразделений.

После определения состава и количества основного оборудования в цехе переходят к формированию производственных участков. При создании автоматизированных участков количество основного оборудования на них целесообразно принимать в размере 6—18 единиц. При этом исходят из того, что менее шести единиц нецелесообразно обслуживать мини-ЭВМ; при числе технологического оборудования свыше 18 усложняется система программного управления автоматизированным участком. Для обеспечения надежной работы автоматизированного участка при выходе из строя или плановом ремонте одного из станков желательно в составе автоматизированного участка иметь дублирующее оборудование.

Число производственных участков автоматизированного цеха ориентировочно можно определить по формуле

![]() ,

,

где Сц — общее количество основного оборудования в цехе;

Су, — среднее количество оборудования на одном участке.

Выбор состава и количества основного оборудования на производственных участках тесно связан с распределением номенклатуры изготовляемых изделий по участкам.

При формировании автоматических участков, построенных по линейному принципу, желательно количество основного оборудования на них принимать с учетом полного изготовления одного или нескольких изделий на участке. При технологическом принципе формирования стремятся создавать равновеликие (по количеству основного оборудования) участки, идя в ряде случаев на создание участков с двумя и более различными типами станков, например фрезерно-сверлильный, токарно-расточной участок и т. п. Несколько сложнее формирование участков, построенных по предметному принципу. В этом случае подбирают группы изделий с целью создания равновеликих участков, тогда

,

,

где n — число групп изделий, закрепляемых за участком;

m — число наименований изделий в k-й группе;

Ni — годовой объем выпуска (-го изделия;

pi — число операций изготовления i-го изделия;

![]() -

штучное время j-й

операции изготовления i-го изделий;

-

штучное время j-й

операции изготовления i-го изделий;

ФЭ — эффективный годовой фонд времени работы оборудования.

Б 2.1 Пути уменьшения припусков.

Изготовление заготовок с заусенцами и следами облоя приводит к значительным погрешностям установки их на станке и, следовательно, увеличивает припуски на обработке. Значительные колебания припусков приводят к упругим отжатиям в технологической системе и копированию исходных погрешностей, что в свою очередь приводит к увеличению припусков на чистовые операции. В этих условиях приходится вводить дополнительные черновые и чистовые операции.

Изготовление заготовок с минимальными припусками возможно при развитии малоотходной технологии производства заготовок.

Применение точных заготовок, форма которых приближена к форме готовых деталей, позволяет уменьшить погрешность установки деталей на станке и равномерно распределить припуск по всему периметру обрабатываемой поверхности.

Малые и равномерные припуски позволяют упростить технологический процесс обработки и в некоторых случаях исключить черновые операции, при которых снимается наибольший припуск, а также использовать сразу методы чистовой обработки с высокими режимами резания и минимальными припусками.

Применение принципиально новых методов и технологических процессов изготовления заготовок позволяет значительно сократить расход конструкционных материалов.

Внедрение технологии малоотходного производства заготовок, в свою очередь, способствует интенсификации механической обработки и внедрению прогрессивных методов обработки.

Техническое перевооружение кузнечно-штамповочного производства, в частности применение поперечно-винтовой прокатки, многопозиционных горячевысадочных автоматов, штамповки в разъемных матрицах и др., позволяет уменьшить расход металла и получить заготовки с лучшим расположением волокон. Для обеспечения постоянства объема заготовки и повышения точности поковок в автоматы могут быть встроены мини-ЭВМ. Широкое развитие получает штамповка зубчатых колес с предварительным образованием зубьев и отверстий, то есть в этом случае оставляется минимальный припуск под обработку резанием.

Таким образом, значительно сокращается не только расход материала, но и технологический процесс обработки зубчатого колеса, в частности, при обработке базового отверстия можно применить прогрессивный процесс протягивания, а при обработке зубьев – чистовое фрезерование.

Применение операций порошковой металлургии позволяет значительно сократить припуски на механическую обработку. Высокая точность, полученная при изготовлении заготовок, позволяет значительно сократить их механическую обработку и лишь после химико-термической обработки применить доводочные операции. При объемной холодной штамповке коэффициент использования металла может быть доведен до единицы, например, при изготовлении мегизов из бунтового металла на холодновысадочных автоматах при дальнейшем накатывании резьбы. Таким образом, припуск на механическую обработку в этом случае равен нулю.

Изготовление заготовок конических шестерен методом холодной объемной штамповки позволяет уменьшить припуск на обработку зубьев до 0,2 мм.

К числу основных процессов малоотходной технологии производства заготовок относятся и комбинированные способы получении готовок. Например, для заготовок простой формы сварка трением сводит к минимуму термические деформации, отходы металла и припуски на механическую обработку. В частности, комбинированым способом изготовляют скользящую вилку кардана автомобиля.

В некоторых случаях замена стальных поковок отливками из высокопрочного чугуна с шаровидным графиком позволяет сократить перевод металла в стружку на 60%.

Значительное сокращение расхода металла в стружку возможно при замене процесса резания пластическим деформированием. Например, накатывание вместо нарезания резьбы и шлицев, прикатка зубьев колес взамен шевингования, выдавливание фасок по периметру шлицевого отверстия вместо резания и др.

Новым направлением в технологии обработки как металлических так и неметаллических деталей можно считать внедрение лазеров.

Луч лазера можно сфокусировать в точку, размер которой составляет сотые доли миллиметра, и достигнуть температуры в сотни тысяч градусов. В частности, возможность сваривать термообработанные изделия без их разупрочнения позволяет значительно изменить технологический процесс изготовления некоторых изделий.

Деформации, вызываемые термической обработкой деталей, вынуждают оставлять значительные припуски на дальнейшую обработку деталей. Применение лазеров позволит устранить деформацию деталей и в ряде случаев необходимость механической обработки после термической обработки.

Электрофизические и электрохимические методы позволяют обрабатывать заготовки сложной формы и из труднообрабатываемых материалов. Например, электрохимическое удаление заусенцев при производстве шестерен позволяет достигнуть высокого качества кромок без применения процессов резания.

Комбинированные методы находят все более широкое распространение не только при изготовлении заготовок, но и при их механической обработке. В качестве примера рассмотрим процесс протягивания отверстий комбинированным инструментом.

При изготовлении зубчатых колес обработка отверстий влияет на качество изделия в целом. Применение заготовок с прошитым отверстием позволяет включить несколько предварительных операций (сверление и зенкерование) и сразу осуществить протягивание отверстий.

Требования малоотходной технологии отразились и на конструкции протяжного инструмента. В частности, деформирующее протягивание, кроме окончательной и промежуточной операции, может являться и подготовительной операцией, предшествующей дальнейшей обработке отверстий резанием, причем припуск на последующую обработку отверстия резанием может быть значительно уменьшен. Применение деформирующих протяжек позволяет уменьшить расход металла до 30% и сократить обработку резанием, необходимую удаления дефектного поверхностного слоя.

Различные комбинации деформирующих и режущих элементов позволяют не только уменьшить припуски на дальнейшую обработку отверстий, но и в ряде случаев исключить ее полностью вследствие полного удаления заданного припуска на операции протягивания. Применять комбинированное протягивание можно для широкой номенклатуры деталей, например, для обработки отверстий в коромысле пиана двигателя внутреннего сгорания, поворотного кулака передней оси трактора, цилиндра амортизаторов мотоциклов, легковых и грузовых автомобилей, втулки звена гусеницы трактора, внутренних колец подшипников, деталей типа труб и цилиндров и т.д. Достижения в области малоотходной технологии позволяют получить более точные заготовки и интенсифицировать процесс механической обработки.

Значительное сокращение припусков на обработку, а, следовательно, и сокращение расходов металла, может быть достигнуто при переходе на принципиально новые технологические процессы; при этом припуск на механическую обработку не должен превышать 1,5 мм на сторону.

Б 2.2 Поточная сборка

Под поточной линией сборки понимается ряд рабочих мест, участвующих в сборке сборочных единиц, расположенных последовательно операциям технологического процесса сборки и впуск готовых изделий через определенный промежуток времени. Она может быть осуществлена как при подвижном так и неподвижном объекте сборки. Поточная сборка имеет два вида: поточная подвижная и поточная неподвижная. Темп – расчетный промежуток времени, через к-рый с поточной линии должна выпускаться единица продукции. Темп (t) зависит от выпуска и определяется фондом времени (T) (год, смена) за тотже период времени. Собираемый объект перемещают от одного раб.места к др.:

ручную (на тележках); 2) с помощью конвейеров.

Рабочий идет вдоль конвейера или перемещается в месте с ним. Число рабочих на каждом рабочем месте зависит от трудоемкости операций. Производительность раб.места: Q=T1B/tшт, где T1- время производительности(час), B-число рабочих на сборочном месте, tшт-время на перемещение изделия. Переход на поточный метод производства позволяет увеличить выпуск продукции, снизить себестоимость изделия, увеличить производительность труда. Непрерывность процесса при поточной сборке достигается благодаря равенству или кратности времени выполнения операций на всех рабочих местах, т.е. длительность любой сборочной операции на линии сборки должна быть равна или кратна такту сборки изделия. Поточная сборка явл-ся наиболее совершенной по технико-экономическим показателям при расчлененном процессе с принудительным движением объекта. Для достижения высокой производительности труда и высокого качества работ при поточной сборке, требуется большое кол-во инструментов и приспособлений.

Б 2.3 Определение числа производственных рабочих мест механосборочного цеха.

Промышленно-производственный персонал цеха состоит из производственных и вспомогательных рабочих, инженерно-технических работников, служащих и младшего обслуживающего персонала. Состав и количество работающих определяют по следующей схеме:

определяют количество работающих, непосредственно связанных с выпуском продукции в подразделении (основные рабочие);

находят количество персонала, обеспечивающего работоспособность оборудования (основного оборудования, транспортно-складской системы, средств вычислительной техники и др.);

определяют число инженерно-технических работников;

находят число работников вычислительного центра;

определяют количество счетно-калькуляционного и младшего обслуживающего персонала.

Для того чтобы определить состав и количество работающих, необходимо знать следующие показатели: программу цеха, вид изделий, типовые технологические процессы, серийность, наименование оборудования; его характеристики: надежность и сложность наладки оборудования, сменность работы.

Для механического цеха число основных производственных рабочих определяют следующим образом. Число станочников определяют либо по станкоемкости, либо по числу станков.

По станкоемкости число станочников рассчитывают по формуле

![]() .

.

По числу станков число станочников рассчитывают по формуле

![]() .

.

В формулах Рст — расчетное число производственных рабочих данной профессии;

Тст — годовая станкоемкость работ данного вида;

Кр — коэффициент, определяющий трудоемкость ручных работ, Кр = 1,02 для массового, Кр = 1,05 для мелкосерийного производства; Ф — эффективный годовой фонд времени рабочего;

Км — коэффициент многостаночного обслуживания, Км = 1 ... 5 в зависимости от уровня автоматизации станков.

Годовая станкоемкость работ

где Фст — эффективный годовой фонд времени станка;

S — количество станков;

Кз. ср — средний коэффициент загрузки оборудования.

Производственные рабочие автоматических линий — это операторы, выполняющие установку и снятие обрабатываемых деталей, наладчики, обеспечивающие нормальную работу автоматической линии. Их число не может быть определено расчетами по станкоемкости и по числу станков, для этого используют нормы технологического проектирования. На линиях с автоматической передачей деталей с линии на следующую операцию требуется один оператор в смену, на линиях с ручной передачей деталей — два оператора в смену. Число наладчиков определяют исходя из норм обслуживания в зависимости от группы сложности наладки: для особо сложной на одного наладчика приходится два станка, для сложной — четыре, для средней — шесть, для простой — восемь. К общему числу производственных рабочих автоматических линий добавляют 50% запасных рабочих. При двухсменной работе число производственных рабочих делят поровну между сменами.

Определение числа вспомогательных рабочих механосборочного цеха.

Число разметчиков и слесарей определяют по трудоемкости, принимаемой в процентах от трудоемкости станочных работ; для массового и крупносерийного производства — 1—3%, для среднесерийного и мелкосерийного — 5%, для единичного и мелкосерийного производства — до 10%.

Численность вспомогательных рабочих может определяться по следующим параметрам: трудоемкости планируемого объема работ, числу рабочих мест, нормам обслуживания, в процентах от основных рабочих, в процентах от количества оборудования. При повышении уровня автоматизации растет доля вспомогательных рабочих. На стадии предварительного проектирования их число определяют по статистическим данным. В механических цехах средне- и мелкосерийного производства их 18—25% общего числа рабочих, в цехах массового производства 35—50%, на автоматических и поточных линиях — 50—55%. На стадии рабочего проекта требуется точный расчет по всем категориям вспомогательных рабочих отдельно. Число наладчиков определяют по нормативам в зависимости от вида оборудования (табл. 10.5).

Определение числа ИТР, служащих и младшего обслуживающего персонала механосборочного цеха.

Численность инженерно-технических работников (администрация цеха, сменные мастера, технологи, нормировщики, механики, специалисты в области вычислительной техники и средств автоматизации оборудования цеха) определяют по нормативам и расчетным путем. Нормативы для определения численности ИТР в зависимости от числа рабочих приведены в табл. 10.6.

При резком сокращении числа основных рабочих в автоматизированных цехах также резко возрастает и число ИТР, связанных со средствами автоматизации. Численность ИТР, занятых эксплуатацией средств вычислительной техники, определяют исходя из объема выполняемых работ, оснащенности средствами вычислительной и организационной техники.

Если персонал вычислительного центра осуществляет только эксплуатацию ранее разработанного программно-информационного обеспечения АСУ и САПР, его численность определяют по формуле

Нсу = 0,22Рп.п,

где Рп.п — количество производственного персонала цеха.

Когда персонал ВЦ участвует в разработке отдельных компонент АСУ предприятия, число работников этой категории определяют исходя из объема выполняемых ими работ:

![]() ,

,

где Пi — численность работников подразделения постановки и внедрения по j-му классу задач;

Lij — число задач j-го класса, находящихся в разработке в течение года в i-м подразделении;

Hij — средний норматив числа задач j-го класса, приходящихся на одного работника в i-м подразделении;

Кср — коэффициент, учитывающий средний стаж персонала;

m — количество задач j-го класса.

Изменение структуры и функциональных возможностей вычислительных средств различных типов (увеличение мощности персональных ЭВМ, упрощение эксплуатации вычислительной техники) приводит к тому, что в качестве оператора ЭВМ выступают технолог, конструктор, плановик, нормировщик. Поэтому ряд групп штатных единиц — операторы ЭВМ, работники подразделений по обработке информации, работники отделов по подготовке данных — в небольших цеховых вычислительных центрах могут отсутствовать.

Численность счетно-конторского персонала, куда входят бухгалтеры, табельщики, учетчики, а также младший обслуживающий персонал (уборщики, гардеробщики, курьеры), подсчитывают по нормативам.

Численность всех категорий работающих на стадии предварительного проектирования можно выбирать в процентах от общего числа рабочих: вспомогательных рабочих — 26—30%, инженерно-технических работников — 10—12%, служащих — 2—3%, младшего обслуживающего персонала — 2—3%, контролеров (ИТР, рабочие) — 4—6% общего числа станков.