- •Введение

- •1 Анализ особенностей технологического процесса сборки редукционных клапанов

- •2 Описание компоновки ртк и последовательности сборки редукционного клапана

- •3 Выработка технических требований к устройствам выдачи деталей и системе управления ртк

- •4 Технические предложения по разработке устройств выдачи деталей и системы управления

- •Заключение

- •Список использованных источников

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 4

1 Анализ особенностей технологического процесса сборки редукционных клапанов 5

2 Описание компоновки РТК и последовательности сборки редукционного клапана 7

3 Выработка технических требований к устройствам выдачи деталей и системе управления РТК 11

4 Технические предложения по разработке устройств выдачи деталей и системы управления 14

ЗАКЛЮЧЕНИЕ 29

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 30

Введение

Основным направлением развития машиностроения является увеличение выпуска продукции и рост ее качества при одновременном снижении трудовых затрат. Это обеспечивается путем совершенствования существующих и внедрения новых видов оборудования и технологических процессов, средств их механизации и автоматизации, а также улучшения организации и управления производством.

Эффективность автоматизации за счет применения робототехники может быть достигнута только при комплексном подходе к созданию и внедрению промышленных роботов, обрабатывающего оборудования и т.п.

Промышленные роботы должны освободить человека от выполнения механической бездумной работы, скомпенсировать все возрастающую потребность в низкоквалифицированном труде.

Особенно актуально использование роботов по выполнению пакетирования различной продукции.

В частности этот отчет посвящен проблеме эффективности производства крупносерийного предприятия и поднятию его на новый качественный уровень, диктуемый временем, а именно: роботизация существующего производства, замена ручных операций сборки на автоматизированные с помощью промышленного робота.

Для этого в отчете будет предложен роботизированный технологический комплекс для сборки редукционных клапанов, а также сформулированы основные технические требования к роботам-манипуляторам, оборудованию поштучной выдачи деталей, системе управления.

Главные цели, которые ставятся в основу предполагаемой разработки это - улучшение условий труда, рост производительности труда и повышение технологической гибкости производства.

1 Анализ особенностей технологического процесса сборки редукционных клапанов

Редукционный клапан изображен на рисунке 1.1.

Рисунок 1.1 – редукционный клапан

Редукционный клапан состоит из следующих деталей:

– крышка верхняя;

– корпус;

– плунжер;

– пружина;

– крышка нижняя.

Сборка редукционного клапана осуществляется в два этапа:

сборка корпуса 2 и нижней крышки 5 на сборочном РТК «А»;

соединение корпуса и нижней крышки последовательно с деталями 4, 3 и 1 на сборочном РТК «Б».

Согласно технологическому процессу, нижняя крышка 5 запрессовывается в корпус 2, а верхняя крышка 1 крепится к корпусу 2 винтами.

2 Описание компоновки ртк и последовательности сборки редукционного клапана

Разработка компоновки роботизированного сборочного комплекса происходит на основании произведенного анализа производства. К разрабатываемому комплексу предъявлены следующие требования:

- оборудование должно располагаться после участков механической обработки;

- оборудование должно занимать минимальную площадь;

- позиция загрузки тактового стола должна находиться на позиции выдачи корпусов редукционных клапанов с участка механической обработки;

- детали редукционного клапана 1,3,4,5 должны выдаваться поштучно и храниться в количестве, обеспечивающем беспрерывную работу комплекса в течение смены;

- расположение вибробункеров и накопителей должно учитывать беспрепятственный подъезд транспортных загрузочно-разгрузочного систем;

- расположение и компоновка схемы манипуляторов должны обеспечивать беспрепятственное взятие деталей с позиций захвата на тактовом столе, вибробункерах, а также укладку их на накопитель.

В результате анализа предъявленных требований была разработана компоновка роботизированного сборочного комплекса (рисунок 2.1).

Сборочный комплекс в своем составе содержит два сборочных РТК: РТК «А» и РТК «Б». На РТК «А» осуществляется соединение корпуса и нижней крышки редукционного клапана. Промышленный робот (ПР) 2 берет с тактового стола 9 корпус клапана и устанавливает его в пресс 3. Затем ПР 2 берет нижнюю крышку из позиции выдачи деталей вибробункера 1 и устанавливает ее в пресс 3 на корпус редукционного клапана. Пресс 3 осуществляет запрессовку нижней крышки и корпуса редукционного клапана, затем ПР 2 берет готовую сборочную единицу и снова помещает её на тактовый стол 9.

Рисунок 2.1 – Компоновка сборочного РТК

Параллельно с работой РТК «А», на РТК «Б» осуществляется окончательная сборка редукционного клапана. ПР 5 берет с тактового стола 9 сборочную единицу в виде корпуса клапана и установленной в нем нижней крышки и помещает её в позицию сборки 10, в которой осуществляется фиксация сборочной единицы перед окончательной сборкой. ПР 8 берет пружину из позиции выдачи деталей вибробункера 11 и устанавливает ее в позиции сборки 10 в корпус редукционного клапана. ПР 5 берет плунжер из позиции выдачи деталей вибробункера 4 и устанавливает его в позиции сборки 10 в корпус редукционного клапана.

Затем ПР 8 берет нижнюю крышку из позиции выдачи деталей вибробункера 7 и устанавливает ее в позиции сборки 10 на корпус редукционного клапана.

Робот ПР 13 оснащен винтовертом для осуществления соединения при помощи винтов верхней крышки с корпусом редукционного клапана.

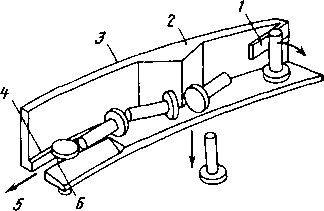

Для подачи и ориентирования крепежных винтов используется вибробункер 12. Схема ориентации винтов изображена на рисунке 2.2. Как показано на рисунке 2.2, вибробункер 12 имеет наклонные направляющие наверху бункера снабжены несколькими небольшими выступами, предназначенными для распознавания геометрии конкретной подаваемой детали. Эти выступы толкают, сбрасывают или, наоборот, высвобождают неправильно ориентированные детали для того, чтобы они упали обратно в бункер и вернулись в правильном положении. Используя ту особенность винтов, что их длина больше, чем диаметр головок, усик опрокидывателя сбрасывает все винты, стоящие на головках. Затем отражатель отводит поток винтов, если приемная щель переполнена и не может принять новые детали в том темпе, в каком они поступают снизу. Отражатель также сужает дорожку направляющей, обеспечивая подачу винтов к щели по одному. Однако даже в этой самой узкой зоне винты могут проходить как головкой, так и стержнем вперед. Паз достаточно широк для стержня, но не пропустит головку винта. Стержень окажется в пазу вне зависимости от того, как подается винт. Если винт расположен на направляющей диагонально и стержень в паз не попадает, скос на краю направляющей заставляет винт падать в бункер для повторного прохождения.

Рисунок 2.2 – Ориентирование винтов с головками или заклепок в верхней выходной части вибробункера: 1 — усик опрокидывателя сбрасывает все детали, не лежащие на боку; 2 — отражатель обеспечивает подачу деталей по одной н отводит поток, если приемная щель переполнена; 3 — стенка бункера; 4 — дорожка с щелью; 5 — спускной желоб; 6 — приемная щель для ориентации деталей

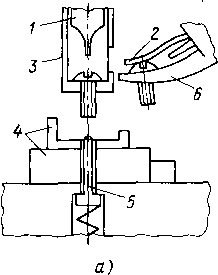

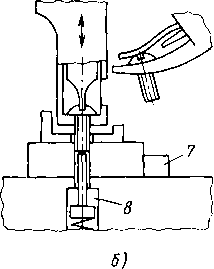

Винты навалом высыпаются в вибробункера 12, где они ориентируются и подаются на выходную дорожку, ведущую к месту, откуда ПР 13 с приводным винтовертом автоматически перемещается к тактовому столу 9 в позицию, где завертываются винты. Схема соединения нижней крышки с корпусом редукционного клапана изображена на рисунке 2.3.

Механические захваты или «пальцы» забирают винт с подающей дорожки, держат его прямо, совмещая ось винта с осью винтоверта, и затем опускаются вместе с ним, продолжая удерживать его на несколько оборотов.

Сам привод может быть электрическим или пневматическим. Каждый вариант имеет свои преимущества. Поскольку привод при достижении определенного вращающего момента должен отключаться, применяют муфту или какое-либо другое средство для отключения. Пневмодвигатель может сам обеспечивать приблизительное постоянство момента за счет правильной регулировки давления воздуха. Если же требуется повысить давление, чтобы обеспечить частоту вращения, диктуемую технологией, или если применяется электрический винтоверт, используют фрикционную или храповую муфту.

Рисунок 2.3 – Автоматическое завинчивание винтов: а — захваты получают винт из устройства для подачи и ориентации; б — захваты опускаются вместе с инструментом до тех пор, пока винт не войдет в отверстие, отжав базирующий штифт. Как только винтоверт входит в зацепление со шлицом винта и начинает прилагать определенный вращающий момент, захваты расходятся; 1 — вращающееся лезвие; 2 — удерживающая пружина; 3 — захваты; 4 — соединяемые детали; 5 — подпружиненный базирующий штифт; 6 — держатель; 7 — базирующий упор; 8 — крепежное приспособление

После того как завершается операция крепления верхней крышки редукционного клапана к его корпусу, ПР 8 берет готовую сборочную единицу и помещает её в накопитель 6. Тактовый стол 9 перемещает свои тележки на один шаг и цикл сборки повторяется.