- •1.2.Загрязнение окружающей среды

- •1.3.Перерасход топлива

- •1.4. Причины низкого кпд современных двс и других топливопотребляющих агрегатов

- •Лекция 2 влияние качества на расход топлива

- •2.1 Неполное сгорание топлива

- •2.2. Влияние качества на расход топлива

- •2.3. История магнитодинамической обработки топлива

- •Лекция 3 теоретические основы магнитодинамической обработки топлива

- •Физика воздействия магнитного поля на углеводородное топливо

- •3.2.Анализ известных конструкций магнетизеров

- •4.1. Конструкция магнетизера топлива “мт-1”

- •4.2. Требования к установке магнетизера “мт-1”

- •4.3. Правила монтажа магнетизера “мт-1”

- •4.4. Эксплуатация магнетизера “мт-1”

- •4.5. Влияние установки магнетизера “мт-1” на работу двигателя

- •5.1. Магнетизер “Мастер-Бернер”

- •5.2.Автомобильный газ

- •5.3.Обработка охлаждающей жидкости магнитным полем

- •6.1.Наномодификатор трения “мегафорс”

- •7.1.Критика существующих моторов авто и их систем подготовки топлива

- •7.2.Конструкция и принцип действия стандартных топливных форсунок инжекторных двс

- •7.3. Постановка задачи

- •Лекция 8 инжекторный вихревой “экотоп”

- •8.1.Вихревые технологии для приготовления топливной смеси в двс

- •8.2.Вихревые смесители твс для инжекторных двс

- •8.3 Конструкция совмещенной вихревой топливной форсунки с электростатическим распылителем

- •Обозначения элементов к блок-схеме конструкции модернизированной вихревой топливной форсунки:

- •8.4. Электростатический распылитель и активатор топлива

- •8.5. Описание работы устройства подготовки топливной смеси для инжекторного двс

- •8.6. Разработка и изготовление опытного образца завихрителя топлива для стандартной топливной форсунки двс

- •Инжекторный вихревой “экотоп”

- •Введение

- •9.1. “Русский турбонаддув” в двс паро-топливным газом под давлением на основе “скороварки Дудышева”

- •9.4. Принцип работы оригинального простого устройства “Русский турбонаддув”

- •9.5.Термо-химические реакции в реакторе сложного взаимодействия выхлопных газов с водным углеводородным раствором при наличии железной сетки– мочалки –катализатора реакций

- •Магнитоэлектрическая активация топлива

- •10.1. Комбинированный метод магнитоэлектрической активации топлива, окисления и процесса горения пламени

- •И эффективный очиститель автомотора

- •10.3.Электростатическое распыление водо-топливных эмульсий

- •11.2. Модернизация конструкции штатной свечи зажигания двс

- •11.4. Ожидаемые технические показатели от применения магнитной свечи зажигания с вращением электродуги в двс

- •11.5. Технические преимущества магнитной свечи зажигания

- •11.6. Магнитоэлектрическая свеча зажигания с вращающейся электрической дугой для двигателей внутреннего сгорания

- •11.7.Экономичная магнитная топливная горелка Дудышева с вращающейся электрической дугой

- •11.8. Принцип работы универсальной магнитной топливной горелки

- •11.9. Устройство экономии топлива и снижения токсичности выхлопных газов моторов автотранспорта

- •Конструкция вихревого экотопа

- •Принцип работы «экотопа» -вихревого смесителя топливной смеси

- •Универсальный вихревой дозатор – смеситель – активатор топливной смеси экономичный вихревой карбюратор дудышева

- •Совмещенный бесконтактный топливный блок «электрокулоновский топливный насос – электростатическая форсунка- свеча«

- •Литература

- •12.1 Интенсифицирование горения топлива с помощью сильного электрического поля

- •12.4.Новая конструкция модернизированного двс

- •13.1.Низкоэнергетическая диссоциация жидкостей

- •13.3.Трудности разложения воды на н2 и о2

- •13.4. Физика нового процесса электродиссоциации воды

- •13.5. Новый электромобиль с линейным полевым двигателем

- •13.6. Водородное топливо

- •Струйно-кавитационная обработка топлива

- •14.1.Регенерация масел

- •14.2. Rvs технологии смазки узлов автотранспорта

- •Контрольные вопросы

14.2. Rvs технологии смазки узлов автотранспорта

Ужесточение условий работы масел в трансмиссиях, редукторах, за последние десятилетия привело к необходимости повышения противоизносных, противозадирных и, в частности, антипиттинговых свойств масел [24].

Присадки RVS. Традиционное решение этой проблемы за счет увеличения концентрации в маслах известных присадок не оказалось в достаточной мере эффективным. Так, по данным работы увеличения концентрации присадки диалкилдитиофосфата цинка в масле от 1 до 2% привело к снижению усталостной долговечности пар трения в 8–10 раз. В последние годы рекомендуется для улучшения антипиттинговых свойств смазывающих масел добавлять к ним молибденсодержащие присадки [23]. Вместе с тем показано, что применение малорастворимых молибденсодержащих органических соединений в качестве присадок к маслам может вызвать как антипиттинговое, так и пропиттинговое действие в зависимости от величины удельных нагрузок. Все изложенное выше указывает на то, что механизм действия присадок изучен недостаточно и в каждом конкретном случае требует стендовых и эксплуатационных испытаний на реальных редукторах, трансмиссиях и т. д.

Для сокращения времени испытаний и материальных средств, затрачиваемых на такие испытания, в мировой практике идут по следующему пути: лабораторные испытания; стендовые испытания; эксплуатационные (квалификационные) испытания.

Лабораторные испытания позволяют очень быстро сузить область действия рекомендуемых присадок, оценить их противоизносные и противозадирные свойства и совместимость с материалами, из которых изготовлены узлы трения в реальной конструкции.

Целью данных исследований явилось изучить влияние присадки RVS на износостойкость материалов (противоизносные свойства), способность сопротивляться задиру материалов (противозадирные свойства) и снижать механические потери на трение (антифрикционные свойства) [20].

Кроме этого, дополнительной целью исследования было оценить перечисленные выше свойства присадки RVS с перспективными присадками: 0128, 0228, 0328, ГТН1, ГТН12.

Для сравнительных испытаний использовалось минеральное масло:

индустриальное - 20 по ГОСТ 20779-75 (базовое масло) и

индустриальное - 20 с присадкой RVS,

индустриальное - 20 с присадкой 0128,

индустриальное - 20 с присадкой 0228,

индустриальное - 20 с присадкой 0328,

индустриальное - 20 с присадкой ГН1,

индустриальное - 20 с присадкой ГТН12.

Оценка смазывающих свойств базового масла и масла с присадками производилась согласно ГОСТ 9490-75 “Материалы смазочные жидкие и пластичные. Метод определения смазывающих свойств на четырехшариковой машине”.

Оценка противоизносных свойств (интенсивности изнашивания) и механических потерь на трение (коэффициентов трения) базового масла и базового масла с присадками при различном сочетании материалов:

– сталь 40Х (HRC52) в сочетании с бронзой Бр. С30 (моделирование работы сопряжения: коленчатый вал – подшипник скольжения);

– чугун специальный ЧС (НВ210) – моделирование работы гильза цилиндра.

Испытания проводились согласно ГОСТ 23. 224-86 “Обеспечение износостойкости изделий” по группе А.

Группа А – сравнительные экспресс испытания, сущность которых состоит в определении соотношения интенсивностей изнашивания и коэффициентов трения материалов пар трения в смазочной среде без присадки. Испытания проводятся при заранее установленных идентичных условиях.

Исследования поверхностей трения материалов на определение микротвердости после испытания в масле с присадкой и в масле без присадки на идентичных материалах проводилось по ГОСТ 9450-76 “Испытания на микротвердость изделий и образцов из металлов и сплавов (а также их структурных составляющих) минералов, стекол, пластмасс, керамики, тонких листов фольги, гальванических, диффузионных, электроосажденных покрытий”.

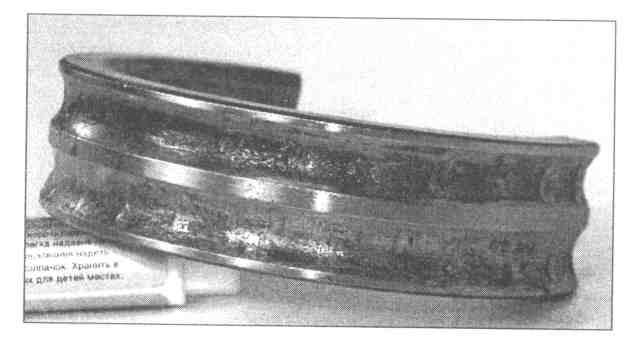

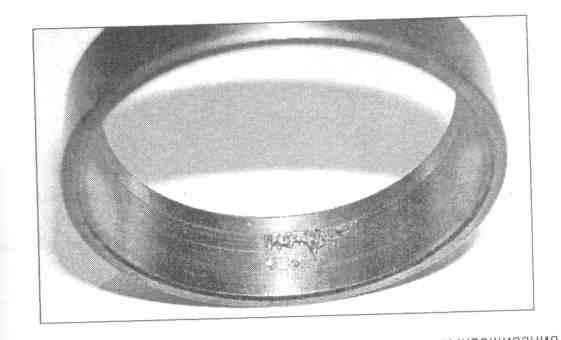

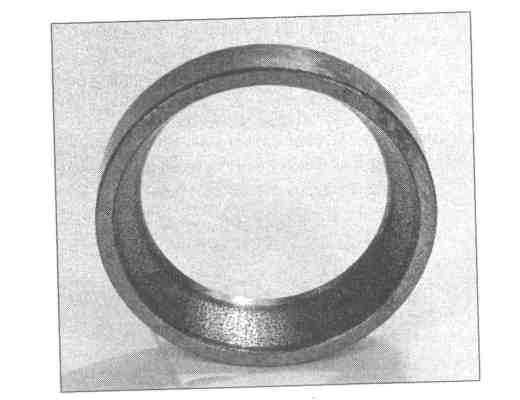

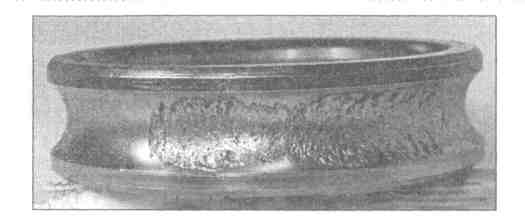

Трибологические исследования проводились на усовершенствованной машине 2070 СМТ-1, которая позволяет реализовывать следующие кинематические схемы испытаний: “диск-диск”, “диск-колодка”, “диск-плоскость”, “диск-втулка”, пальчиковый “образец-плоскость”, “кольцо-кольцо” (“торцы колец”), “четырехшариковая схема”.

При проведении исследований на машине трения использовались получившие широкое распространение в трибологических исследованиях площадные пары трения по схемам “кольцо-кольцо”, “диск-колодка”, а также пары трения с начальным контактом по линии “диск-диск”, и начальным контактом в точке “четырехшариковая схема”.

При проведении всех серий трибологических испытаний реализовывалась прямая пара трения, т. е., соблюдались следующие условия:

– вращался образец с большей номинальной площадью и большей твердостью исходной структуры материала поверхности, за исключением испытаний по четырехшариковой схеме, где материалы подвижных и не подвижных элементов одинаковы;

– нагрузка прикладывалась через неподвижный образец.

Для реализации режимов граничного трения машина трения была оборудована системой смазки образцов, работающей по замкнутому типу. Масло подавалось непосредственно в зону трения подвижного 1 и неподвижного 2 образцов через форсунку 3 с помощью шестеренчатого насоса 4 переменной проводимости. Слив осуществлялся самотеком в маслосборник 5, который одновременно служил маслобаком. С целью исключения влияния продуктов износа установлен фильтр тонкой очистки. Привод шестеренчатого насоса осуществлялся от электромотора через редуктор.

Экспериментальные исследования проводились на одной и той же машине трения, что позволило свести к однообразному влиянию на результаты испытаний фактора установки, как-то: ее вибрации, погрешности измерений момента трения, частоты вращения, нагрузки и т.д.

При проведении экспериментов регистрировали момент трения с пересчетом в силу трения, определяли линейный износ обоих образцов с пересчетом в суммарную скорость износа, шероховатость поверхностей трения, температуру в зоне трения.

Перед установкой на машину трения поверхности образцов обрабатывались по общепринятой методике ГОСТ 23.210-80. Шероховатость рабочих поверхностей доводилась до Ra < 0,20. С целью исключения микрорезания острые кромки притуплялись до R – 0,5 мм.

Для повышения воспроизводимости результатов применяли предварительную обработку образцов и контролировали сопряжение поверхностей, характеризуемого следами трения на площади не менее 90% рабочей поверхности трения каждого образца [25]. После приработки образцы промывали ацетоном (ГОСТ 2603-79) и сушили в течение 2-х часов при температуре 70 С.

Линейный износ на образцах пар трения “кольцо–кольцо”, “диск–

колодка”, на подвижном ролике пары трения “диск–диск” определялся методом искусственных баз (ГОСТ 23.301-78). В основе этого метода лежит определение количественной величины линейного износа по изменению размеров суживающегося углубления заранее известного профиля, выполненного на исследуемой поверхности. Для этого необходимо, чтобы углубление имело в сечении геометрически правильную, заранее известную форму. Тогда о величине износа можно судить по ширине лунки, видимой на испытуемой поверхности. Углубление может иметь форму не только лунки, но любую другую с тем, чтобы один какой-либо ее размер закономерно уменьшался по глубине. Положение дна углубления при износе поверхности остается неизменным, поэтому оно является той искусственной базой, от которой можно вести измерение расстояния до поверхности. Зная заранее соотношение длины и глубины отпечатка и, наблюдая за его изменением, можно определить величину линейного износа. Суживающееся углубление определенного профиля может быть получено в результате вдавливания наконечника в виде пирамиды или конуса, высверливанием конического углубления, вырезанием вращающимся резцом остроугольной лунки, выпиливанием или вышлифовыванием диском. Размер диагонали углубления характеризует величину износа. Чаще всего в качестве индентора применяют квадратную пирамиду с углом при вершине между противоположными гранями 136 или конус с углом при вершине – 120°. Изготавливаются они не только из алмаза, но и из твердых сплавов, а для отпечатков на металлах невысокой твердости – из закаленной инструментальной стали.

Получение отпечатков с помощью шариков приводит к большой погрешности, т. к. в этом случае форма отпечатков вследствие упругого восстановления получается отличной от формы шарика, а необходимые поправки производить сложно, потому что они зависят не только от свойств испытуемого материала, но и от величины отпечатка. Основными отрицательными явлениями при всяком вдавливании следует считать упругое восстановление исследуемого материала, но и от величины отпечатка. Основным отрицательным явлением при всяком вдавливании следует считать упругое восстановление исследуемого металла и выдавливание части металла, которое образует возвышение на поверхности вокруг отпечатка. Эти явления искажают исходную шероховатость поверхности и первое определение диаметра отпечатка, а поэтому требуют выяснения величины вспучивания и деформации для того, чтобы установить, как велика будет ошибка при определении износа у различных материалов, если не учитывать эти явления. Вспучивание металла в данной работе удалялось в ручную мелкозернистым наждачным бруском или на наждачной бумаге. Такие операции производились для пары трения “диск-кольцо”, где поверхности трения плоские [23]. Для пары трения “диск-колодка” вспучивание удалялось предварительной приработкой.

Время проведения эксперимента выбиралось эмпирическим путем из условия получения достоверных данных об износе.

Лунки наносились на твердомере БО-2 алмазным конусом с углом при вершине 120°. Измерение отпечатков конуса проводилось на микроскопе МЕТАМ Р.

Первая серия испытаний проводилась по четырехшарикововой схеме согласно ГОСТ 9490-75. Испытания имели целью определить противоизносные свойства масел (базового и масел с присадками) и проранжировать их по способности снижать износ.

В качества параметра, оценивающего противоизносные свойства, применялся показатель износа Dи по ГОСТ 9490-75.

Показатель износа Dи определяли при постоянной нагрузке 500Н, время испытаний 60 мин.

Показателем износа Dи в миллиметрах считают среднее арифметическое значение диаметров пятен износа нижних шариков двух параллельных испытаний.

Результаты испытаний представлены в таблице 3.1.

Если показатель износа, характеризующий противоизносные свойства базового масла, равный 1,0, принять за 100%, то улучшение противоизносных свойств можно оценить в процентах по отношению к базовому маслу, что и отражено в таблице 3.1.

Вторая серия испытаний – определение коэффициента трения (антифрикционных свойств) производилась по схеме испытаний “диск-диск”. Материалы дисков соответствовали материалу шариков для четырехшариковой схемы (сталь ШХ15 HRC62). Результаты испытаний представлены в таблице 3.2.

Таблица 3.1 – Износ для различных смазочных материалов

№№ Пп |

Смазочный материал |

Среднее значение показателя износа DИ, мм |

Улучшение противоизностных свойств,% |

1 |

Индустриальное масло И-20 (базовое масло) |

1 |

0 |

2 |

И-20 с присадкой RVS |

0,9 |

10 |

3 |

И-20 с присадкой 0128 |

0,9 |

10 |

4 |

И-20 с присадкой 0228 |

0,85 |

15 |

5 |

И-20 с присадкой 0328 |

0,83 |

17 |

6 |

И-20 с присадкой ГНТ–1 |

0,83 |

17 |

7 |

И-20 с присадкой ГНТ–12 |

0,87 |

13 |

Таблица 3.2 – Коэффициент трения для различных смазочных материалов

№№ Пп |

Смазочный материал |

Коэффициент Трения |

Улучшение антифрикционных свойств, % |

1 |

Индустриальное масло И-20 (базовое масло) |

0,85 |

0 |

2 |

И-20 с присадкой RVS |

0,075 |

12 |

3 |

И-20 с присадкой 0128 |

0,08 |

6 |

4 |

И-20 с присадкой 0228 |

0,072 |

15 |

5 |

И-20 с присадкой 0328 |

0,047 |

44 |

6 |

И-20 с присадкой ГНТ–1 |

0,056 |

34 |

7 |

И-20 с присадкой ГНТ–12 |

0,064 |

25 |

На основании полученных результатов, которые представлены в таблице

3.1 и 3.2, можно проранжировать смазочные материалы в ряд, с убыванием противоизносных и антифрикционных свойств:

1 И-20 с присадкой 0328

2 И-20 с присадкой ГТН-1

3 И-20 с присадкой ГТН-12

4 И-20 с присадкой 0228

5 И-20 с присадкой RVS

6 И-20 с присадкой 0128

7 Базовое масло

Третья серия испытаний проводилась по схеме “кольцо-кольцо” (торцы колец), согласно ГОСТ 23.224-86 “Обеспечение износостойкости изделий” по группе А.

Сравнительным экспресс испытаниям подвергались следующие материалы:

– сталь 40Х (HRC52) в сочетании с бронзой Вр. С30;

– чугун специальный ЧС (НВ210) в сочетании с серым модифицированным чугуном С4М (НВ252).

Результаты испытаний.

При испытаниях: сталь 40Х в паре с бронзой (нагрузка 800 Н, скорость скольжения 0,5 м/с) в базовом масле И-20 – скорость изнашивания составила 117 мкм/ч, а коэффициент трения 0,066.

При этом микротвердость поверхностей трения:

– сталь 40Х – 5720 МПа;

– бронза Вр. С30 – 2540 МПа.

При испытаниях идентичных пар трения, но в масле И-20 с присадкой RVS, при идентичном нагрузочно-скоростном режиме скорость изнашивания составила 100 мкм/ч, а коэффициент трения 0,052.

При этом микротвердость поверхностей трения:

– сталь 40Х – 6420 МПа;

– бронза Вр. С30 - 2740 МПа.

Результаты испытаний приведены в таблице 3.3.

Таблица 3.3 – Результаты испытаний пары трения сталь 40Х бронза Вр.С30

Смазочный Материал |

Скорость износа, мкм/ч

|

Коэффициент Трения |

Микротвердость стали, МПа

|

Микротвердость бронзы, МПа |

И-20 |

117 |

0,066 |

5720 |

2540 |

И-20 + RVS |

100 |

0,052 |

6420 |

2740 |

Улучшение свойств,% |

14 |

21 |

11 |

8 |

При испытаниях: чугун специальный ЧС в паре с серым модифицированным чугуном СЧМ (нагрузка 800 Н, скорость скольжения 0,5 м/с) в базовом масле И-20 скорость изнашивания составила 10 мкм/ч, а коэффициент трения – 0,127.

При этом микротвердость поверхностей трения:

– ЧС – 3100 МПа;

– СЧС – 3000 МПа.

При испытаниях идентичных пар трения, но в масле И-20 с присадкой RVS, при идентичном нагрузочно-скоростном режиме скорость изнашивания составила 8,7 мкм/ч, а коэффициент трения 0,1.

При этом микротвердость поверхностей трения:

– ЧС – 5140 МПа;

– СЧС – 7240 МПа.

Результаты испытаний сведены в таблицу 3.4.

Таблица 3.4 – Результаты испытаний пары трения СЧ – СЧМ

Смазочный Материал |

Скорость износа, мкм/ч

|

Коэффициент Трения |

Микротвердость ЧС, МПа

|

Микротвердость СЧМ, МПа |

И-20 |

10 |

0,127 |

3100 |

3000 |

И-20 + RVS |

8,7 |

0,052 |

5140 |

7240 |

Улучшение свойств,% |

13 |

21 |

66 |

141 |

Выводы и рекомендации по внедрению.

Анализируя результаты лабораторных испытаний, которые представлены в таблицах 3.1, 3.4, можно сделать следующие выводы:

– Применение присадки RVS в базовых минеральных маслах индустриальном И-20 снижает скорость изнашивания материалов от 8 до 14% и механические потери на трение – от 10 до 21%.

– Применение присадок RVS в базовом масле значительно интенсифицирует образование на поверхностях трения защитных износостойких пленок (вторичных структур). Особенно твердые пленки образуются на чугунах (микротвердость возрастает от 26% до 59%), затем сталях – 11% и в меньшей степени бронзах – 7%.

– Применение присадки RVS значительно сокращает время приработки (обкатки). Данная присадка может служить в качестве приработочного и модифицирующего материала.

При применении присадки RVS все пары трения становятся чувствительными к быстрому увеличению нагрузки (скорости нагружения, Н/с).

При больших скоростях нагружения эффективности присадки нет, и даже проявляется ее отрицательный эффект. Пары работают неустойчиво и склонны к задиру. Поэтому при применении присадки RVS изделие, агрегаты, двигатель необходимо прирабатывать ступенчато от минимальных нагрузок от минимальных нагрузок до эксплуатационных. Величина нагрузки на каждой из ступеней и время работы определяется в зависимости от конструкции изделия и материалов пар трения, т.е. в каждом конкретном случае отдельно.

Экономическая целесообразность применения данной технологии.

К настоящему времени имеется практический опыт применения данной технологии на оборудовании и технике всех отраслей промышленности, транспорта и энергетике, а именно:

– Гидросистемы:

– масляные насосы любых типов, гидроклапаны, и распределители,

гидроцилиндры.

– Компрессоры:

– поршневые и турбокомпрессоры.

– Промышленные редукторы и трансмиссии.

–Отдельно стоящие подшипники, открытые шестеренчатые передачи (как пример – регенеративный воздухоподогреватель на ТЭЦ и ГРЭС).

– Двигатели внутреннего сгорания:

–дизельные и карбюраторные всех типов и марок.

Экономическая целесообразность применения данной технологии.

Резкое сокращение расходов на ремонт:

– Замена капитальных и плановых ремонтов на профилактическую обработку.

– Не требуется замена трущихся деталей, т.к. постоянно поддерживая

металлокерамический слой в рабочем состоянии, можно отказаться от

необходимости их замены.

Снижение потерь на трение, устранение вибрации, локальных

нагревов, механических шумов приводит к экономии электроэнергии до 15 – 20 % и топлива от 15%,

Устранение факторов загрязнения масла увеличивает срок его службы

в 3 – 5 раз, что приводит к его экономии.

Открывается возможность замены в парах трения цветных металлов на

сталь.

RVS технологии применяют при ремонтно-восстановительных работах подвижного состава следующих агрегатов и механизмов:

– Редукторы трамваев

– Редукторы троллейбусов

– Компрессоры троллейбусов

– Гидроусилители насосов на троллейбусах ЗИУ-9 и Rocar

– Автотранспорт

– Станочный парк

Суть обработки заключается в восстановлении изношенных пар трения путем наращивания металлокерамического слоя. Ремонт производится в режиме штатной эксплуатации.

За время проведения работ были получены положительные результаты по всем узлам и механизмам. Практический опыт показал, что срок эксплуатации механизмов и агрегатов, обработанных по RVS-технологии, увеличивается в 2–4 раза, и дает значительную экономию, что позволяет рекомендовать к внедрению RVS-технологию.

ЛЕКЦИЯ 15

ВИДЫ ИЗНОСА ДЕТАЛЕЙ АВТОМОБИЛЕЙ

На эксплуатационные характеристики автомобиля оказывают влияние любые изменения геометрии деталей: размеров, формы, взаимного расположения поверхностей, шероховатости поверхностей. Рассмотрим наиболее характерные процессы.

Пластическая деформация деталей — наблюдается при создании в материале детали напряжений, превышающих аТ или аъ (аналогично и по касательным напряжениям). При эксплуатации автомобилей объяснение причин пластических деформаций деталей обычно не вызывает затруднений (всем понятно, почему изогнулся бампер, если автомобиль наехал на столб).

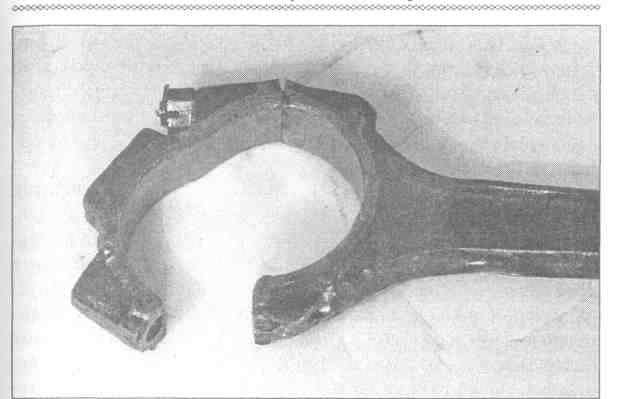

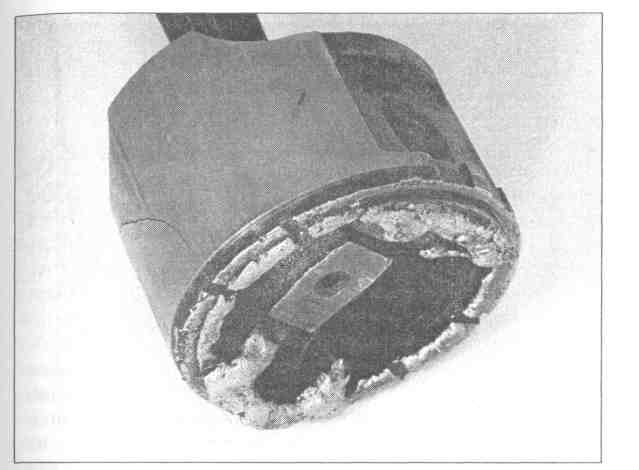

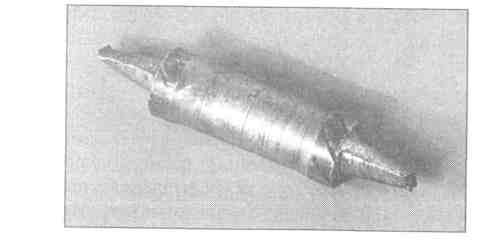

На рис. 15.1 показан шатун, подвергшийся деформации после обрыва шатунного болта, крепящего крышку. На рис. 15.2 изображен поршень, разрушившийся при перегрузках, возникших вследствие попадания в цилиндр охлаждающей жидкости, которая при работе двигателя оказалась «запертой» клапанами в цилиндре. Удар поршня о несжимаемую жидкость привел к разрушению поршневого пальца и поршня.

Релаксация напряжений — это процесс изменения геометрии детали в результате самопроизвольных фазовых превращений в материале и за счет ползучести материала под действием внутренних напряжений, которые часто остаются в детали после ее изготовления (при гибке, штамповке, литье, механической обработке и т. д.).

Правильно разработанный и исполненный технологический процесс изготовления детали исключает деформацию детали, превышающую допуск на размеры, за счет релаксации напряжений. Однако нарушение процесса оборачивается скрытыми дефектами, которые могут обнаружиться только время спустя, уже при эксплуатации автомобиля. Имеются экспериментальные данные по изменению размера образцов закаленной инструментальной стали. Образцы, подвергшиеся закалке без отпуска, после года хранения при температуре 20 °С изменяли свой размер на 0,405 мм на 1 см длины. Такие же образцы, подвергшиеся после закалки двухкратному отпуску при 150°С, в аналогичных условиях меняли свою длину только на 0,017 мм. В тех же условиях эксперимента шарикоподшипниковая сталь меняла размер на 0,11 и 0,008 мм, а марганцовистая штамповочная сталь на 0,087 и 0,005 мм соответственно.

Температурное расширение — это процесс увеличения линейных и объемных размеров конструкционных материалов при повышении температуры. С учетом этого явления, поршень, например, при комнатной температуре должен иметь овальную форму днища и коническую боковую поверхность, что обеспечивает образование правильной цилиндрической формы, когда поршень нагрет до рабочей температуры. Следует учитывать изменение зазоров в сопряжениях деталей автомобиля при их нагреве, при перегреве может происходить заклинивание деталей, а в некоторых

Рис.15.3 Поршень, оторванный при заклинивании головки

конструкциях зазоры в сопряжениях при нагреве увеличиваются. Все это влияет на эксплуатационные характеристики автомобиля.

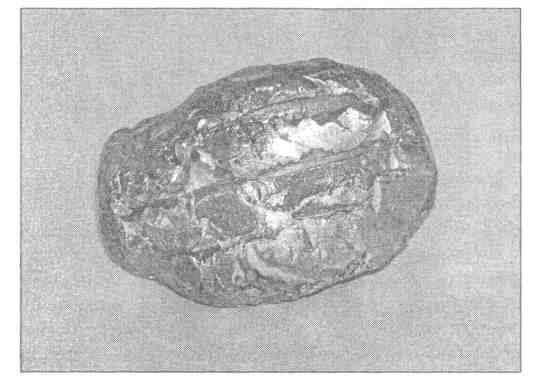

На рис. 15.3 показан поршень, разрушившийся при перегреве двигателя и заклинивании поршневых колец с головкой поршня в цилиндре. Поршень оборвался по плоскости отверстий для пропуска масла, снимаемого маслосъемным кольцом. Поверхность разрушения имеет характерные забоины, возникшие при ударах движущегося поршня о свою оторванную часть. При этом оторванная головка ударами о поршень, головку блока цилиндра и его стенки может быть деформирована до формы комка (рис. 15.4).

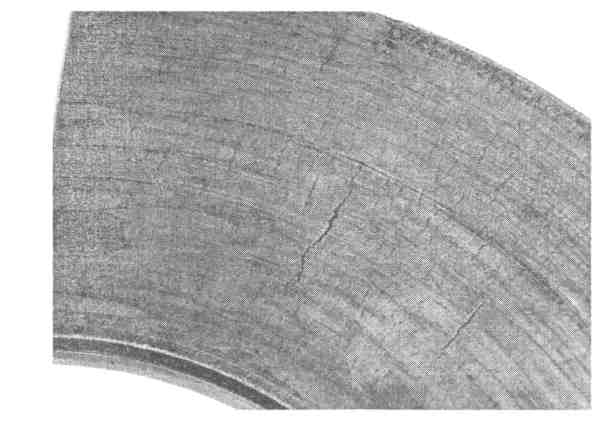

Специфическим вариантом температурного расширения является фрикционное растрескивание. Это явление обычно наблюдается на чугунных трущихся деталях: нажимных дисках сцепления, маховиках, тормозных барабанах и дисках (рис. 15.5).

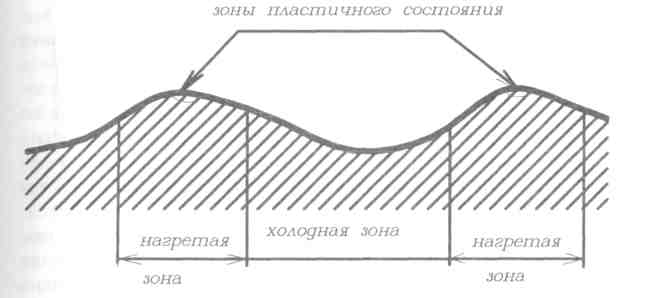

Трещины возникают вследствие накопления в поверхностном слое растягивающих напряжений. Образуются они следующим образом. При трении шероховатой и волнистой поверхности контакт происходит по выступам (рис.15.6), которые нагреваются до пластичного состояния (всем известен процесс сварки трением). Прилегающие к точкам контакта зоны тоже нагреваются, вследствие чего металл расширяется и вдвигается в податливую пластичную зону, поскольку холодная зона оказывает большое сопротивление сдвигам. После завершения трения пластичные зоны застывают, а остывающий металл нагретых зон сжимается. Но, поскольку застывшая пластичная зона не позволяет металлу свободно занять свое первоначальное пространство, в поверхности детали образуются растягивающее напряжения. С течением времени они достигают значительных величин и, если металл хрупкий (не обладает текучестью), то при а^аЕ на поверхности детали появляются трещины.

Следует иметь в виду, что механическая обработка металлов (в частности шлифование) сопровождается такими же явлениями. При нарушении режимов шлифования в поверхностном слое могут возникать большие растягивающие напряжения, которые впоследствии способны привести крайнему образованию усталостных трещин.

Наличие растягивающих напряжений в поверхностном слое часто наблюдается при шлифовании тонкого листового металла. При снятии с магнитного стола шлифовального станка, тонкий лист выгибается и принимает “тарельчатую” форму. Для снятия напряженных слоев при шлифовании, деталь приходится долго “выхаживать”, т. е. шлифовать с малой подачей или применять особый технологический процесс — суперфиниширование.

Облитерация — это процесс наращивания на поверхность детали частиц среды, в которой находится деталь. При этом как бы меняются размеры и форма контуров детали, что сказывается на процессах взаимодействия детали с окружающей средой.

Рис.15.5 Диск сцепления, подвергшийся фрикционному растрескиванию

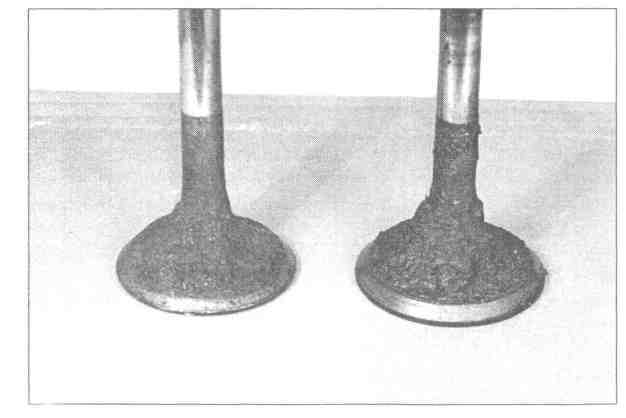

На рис. 15.7 показаны клапаны газораспределительного механизма двигателя, покрытые слоем нагара. Нагар является, главным образом, закоксовавшимися углеводородами, из которых состоит топливо и моторное масло, попадающее на тарелку клапана через зазор между стержнем и

направляющей клапана (наиболее толстые слои нагара чаще наблюдаются на впускных клапанах). Естественно, что такая форма клапана влияет на протекание потоков газа при впуске горючей смеси, при этом могут возникать особые турбулентности, увеличиваться газодинамические сопротивления и ухудшаться наполняемость цилиндра горючей смесью.

Облитерации могут подвергаться топливные жиклеры, трубопроводы, масляные и топливные каналы в деталях соответствующих систем двигателя, полости, через которые циркулирует жидкость в системе охлаждения, и т. д. При этом меняются режимы работы автомобиля и его эксплуатационные характеристики. В определенных условиях может естественным образом происходить самоочищение деталей, отказы и неисправности будут самоустраняться, т. е. проявляться как сбои в работе.

Износ — это процесс изменения геометрии деталей вследствие трения. Трение и износ не являются до конца изученными явлениями, поэтому для их объяснения используют различные виды классификаций по внешним признакам. Различают трение качения, скольжения, верчения, сухое, граничное, жидкостное, с контактом по плоскости, линии, точке. Для описания износов часто используют такую классификацию:

– износ первого рода – адгезионный (молекулярно-механический);

– износ второго рода – тепловой износ, задир;

– окислительный износ;

– усталостный износ – питтинг;

– абразивный износ;

– фреттинг-коррозия;

– эрозия.

Рассмотрим подробнее особенности этих видов износа.

Износ первого рода — это молекулярно-механическое взаимодействие трущихся поверхностей, когда контакт происходит по вершинам микровыступов при очень больших удельных давлениях. Микровыступы слипаются (свариваются), и при смещении поверхностей “сваренные мостики” разрушаются, вновь образуются и т. д. Продукты разрушенных мостиков (по аналогии с контактной сваркой — брызги из-под электродов) выносятся из зоны трения, что меняет геометрию детали. Интенсивность такого износа низкая (нормальная), поверхность получается гладкая, блестящая. Следует отметить, что профиль поверхности трения не воспроизводится ни при каком виде механической обработки.

Износ второго рода (тепловой износ, задир) — это процесс сваривания больших участков трущихся поверхностей, сопровождающийся наволакиванием металла, образованием рисок. Такой износ наблюдается при ненормальных условиях трения: больших давлениях, скоростях скольжения, повышенной температуре. Интенсивность износа катастрофически большая, износ может наблюдаться как при скольжении, так и при качении.

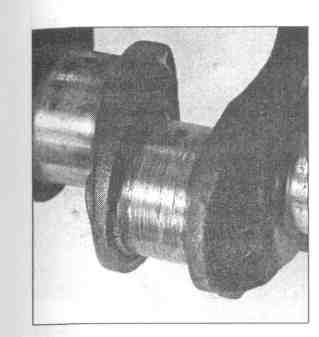

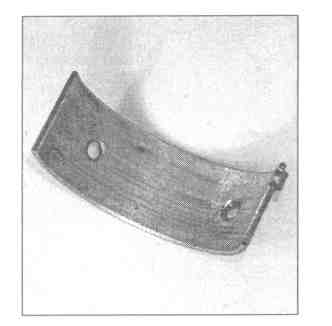

На рис.15.8 показана ось дифференциала переднеприводного автомобиля ВАЗ, имеющая задир в сопряжении с сателлитами, возникший при интенсивном буксовании автомобиля вперед и назад, что привело к полному разрушению оси. На рис.15.9 и 15.10 показаны коленчатый вал и вкладыш подшипника со следами задира трущихся поверхностей. На рис. 15.11 и 15.12 показаны наружная и внутренняя обоймы двухрядного самоустанавливающегося подшипника с задиром, причиной которого явилась неправильная сборка (отсутствие осевого зазора и заклинивание шариков при малом угле сферической поверхности наружной обоймы).

Окислительный износ — это процесс образования на поверхности трения окисных пленок, более твердых и хрупких, чем основной металл. Такая пленка на относительно мягкой подложке под действием нагрузок в зоне контакта трущихся тел разрушается, вновь образуется, и т.д. Окислы выбрасываются из зоны трения, геометрия детали меняется, по аналогии, как автомобиль колесами выбрасывает замерзающие на луже льдинки и образуется колея. Интенсивность окислительного износа низкая (нормальная), поверхность трения гладкая, блестящая.

Усталостный износ (питтинг) - это процесс образования в поверхностном слое детали, испытывающем циклические нагрузки, усталостных трещин, которые, замыкаясь, приводят к отшелушиванию поверхностного слоя.

Питтинг обычно наблюдается в подшипниках качения (рис. 15.13, 15.14, 15.15, 15.16) и на поверхности зубьев шестерен (рис. 15.17).

Низкая долговечность подшипников качения по выкрашиванию поверхностей трения может быть обусловлена рядом причин. Первой причиной может явиться ошибка конструктора при выборе размера подшипника. Нарушение посадок обойм подшипника (вращающихся и стоящих) также способно стать причиной ускоренного питтинга.

Рис.15.9 Шейка коленчатого вала со следами задира |

Рис.15.10 Вкладыш со следами Задира |

Рис.15.11 Задир наружной обоймы двухзарядного подшипника качения

со следами задирами

усталостного выкрашивания

Рис.15.14 Питтинг вследствие нарушений регулировки

осевого зазора подшипника

Рис.15.15 Вид поверхности, подвергшейся питтингу

и последующему задиру и смятию выступов

Рис.15.16 Пример выкрашивания ролика подшипника

Рис.15.17 Питтинг зубьев шестерни

Рис.15.18 Усталостное разрушение шарика подшипника

При

работе подшипника только часть стоящей

обоймы воспринимает

нагрузку, где и будет происходить

накопление усталостных

повреждений. Поэтому стоящую обойму

следует  устанавливать

по скользящей или переходной посадке,

которая позволит эпизодически при

возникающих перегрузках проворачиваться

обойме и вводить в работу те ее участки,

в которых усталостные трещины еще

не возникли. Вращающуюся обойму

устанавливают по тугой посадке, поскольку

при работе подшипника нагрузку

воспринимает вся рабочая поверхность

обоймы.

устанавливать

по скользящей или переходной посадке,

которая позволит эпизодически при

возникающих перегрузках проворачиваться

обойме и вводить в работу те ее участки,

в которых усталостные трещины еще

не возникли. Вращающуюся обойму

устанавливают по тугой посадке, поскольку

при работе подшипника нагрузку

воспринимает вся рабочая поверхность

обоймы.

Дополнительной причиной интенсивного питтинга может служить неправильная сборка подшипникового узла. На рис. 15.14 показана обойма радиально-упорного подшипника, который при сборке был “перетянут”, т. е. в нем, при отсутствии осевого зазора, действовала большая осевая сила, возникшая при неправильной регулировке. В этих условиях конический подшипник работал как упорный, вследствие чего произошло выкрашивание – оно наблюдается равномерно по всей поверхности обоймы в виде мелких точечек.

Следует заметить, что при длительной работе подшипника запиттингованная поверхность может подвергаться повторному износу и при этом выравниваться, как показано на рис. 15.15.

Выкрашивание можно наблюдать и на роликах или шариках подшипников, раньше — на тех, которые в пределах допуска имеют больший диаметр и воспринимают большую нагрузку (рис.15.16).

Аналогичные процессы происходят и на зубьях шестерен (рис.15.17).

В некоторых случаях питтинг, т. е. усталостное отшелушивание поверхностного слоя, способен провоцировать растрескивание обоймы подшипника качения или тел качения. На рис.15.18 показан шарик однорядного подшипника, расчлененный усталостной трещиной на две части. Трещина прошла через зону наиболее интенсивного выкрашивания, которая при длительной работе подшипника подверглась вторичному износу, т. е. начала заглаживаться.

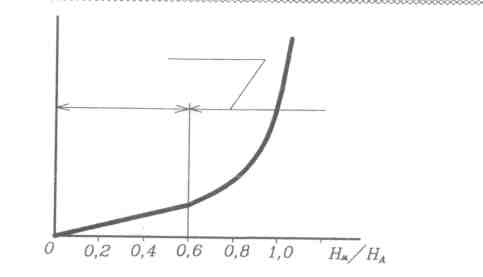

Абразивный износ — это процесс износа при попадании в зону трения посторонних частиц с размерами, превосходящими толщину масляного слоя между трущимися поверхностями. В зависимости от соотношения твердости металла НМ и твердости абразива НА абразивный износ проявляется в виде микрорезания или в виде интенсивного питтинга (рис.15.19).

Скорость

абразивного износа

![]() пропорциональна

концентрации

абразива и выражается зависимостью

пропорциональна

концентрации

абразива и выражается зависимостью

![]() ,

,

где

![]() — скорость износа на чистом масле;

— скорость износа на чистом масле;

![]() — скорость

абразивного износа при единичной

концентрации;

— скорость

абразивного износа при единичной

концентрации;

![]() — концентрация

абразива в процентах.

— концентрация

абразива в процентах.

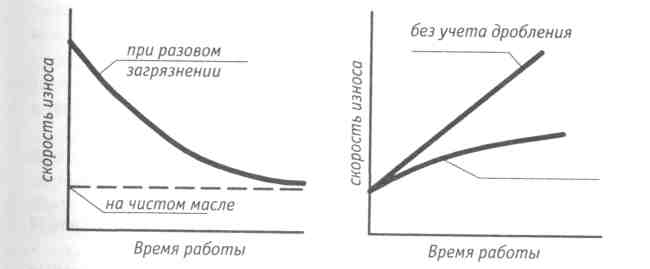

Попадая в зону трения, абразивные зерна дробятся, что снижает их агрессивность, поэтому при разовом загрязнении масла в агрегате скорость износа деталей от времени работы уменьшается (рис.15.20). Если масло загрязняется с постоянной скоростью, то скорость износа будет нарастать (рис.15.21).

Отсюда следует очень важное замечание. Проводя замену масла в агрегате автомобиля, нужно исключить попадание свежего абразива в масло, иначе “новое”

Рис.15.19 Зависимость износостойкости от соотношения твердостей

Рис.15.20 Снижение скорости абразивного износа по мере работы при разовом загрязнении масла

|

Рис.15.21 Изменение скорости абразивного износа при постепенном загрязнении масла |

Рис.15.22 Фреттинг-коррозия цапф крестовины |

Рис.15.23 Фреттинг-коррози на торцах крестовины

Рис.15.24 Фреттинг-коррозия поверхности в прессовых посадках |

масло окажется для агрегата хуже, чем старое. То же самое можно отнести и к консистентным смазкам (если пресс-масленку не очищать тщательно от грязи, то лучше не шприцевать вообще).

Фреттинг-коррозия — это разновидность окислительного износа, наблюдается в стоящих подшипниках и прессовых посадках, когда поверхности совершают колебательные движения с амплитудой до 0,025 мм. В этом случае под шариками или роликами образуются лунки (ложное бринелирование), а на поверхности валов и ступиц — язвы. Если зона контакта хорошо смазана, поверхности сохранятся блестящими, а если поверхности сухие, то язвы могут заполниться ржавчиной.

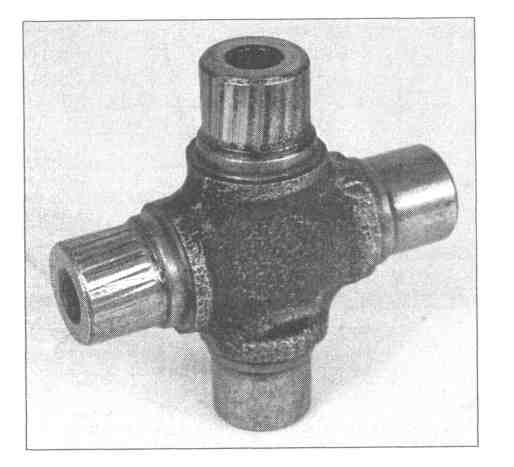

Рис.15.22 показывает крестовину карданного вала, на цапфах которой при работе возникли лунки в местах расположения роликов игольчатого подшипника. При работе карданного вала, он складывается обычно на угол не более 6 градусов. Ролики покачиваются на месте и дробят окисные пленки, которые образуются в зоне контакта с цапфой. Со временем в этом месте возникает лунка. Фреттинг-коррозия наблюдается и на торцах цапф, которые контактируют с донышком корпуса игольчатого подшипника, образуя специфическую поверхность (рис.15 .23).

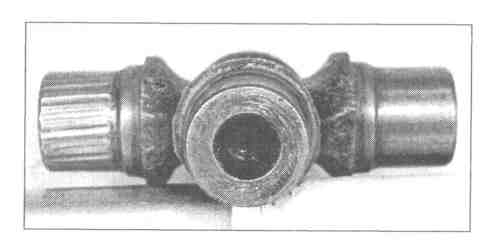

На рис.15.24 показана поверхность крестовины дифференциала, в том месте, где она зажимается между чашками корпуса и работает как вал, запрессованный в отверстие. Как видно из рисунка, фреттинг-коррозия создает специфическую поверхность деталей в прессовых посадках.

Наиболее эффективным методом борьбы с фреттинг-коррозией является исключение условий для возникновения колебаний в зоне контакта деталей, что достигается уменьшением изгибных и крутильных колебаний деталей, созданием оптимальных величин натяга в прессовых посадках. Следует учитывать, что продукты износа (окислы) имеют больший объем, чем объем окисленного металла. Поэтому может наблюдаться самоустраняющийся фреттинг в прессовых посадках, за счет того, что по мере работы сопряжения натяг будет увеличиваться, и раскачивания в сопряжении могут уменьшаться.

Сложная взаимосвязь физико-химических процессов при фреттинг-коррозии, а также влияние большого числа факторов, определяющих активность этих процессов в каждом конкретном случае, затрудняют разработку универсальных методов защиты от фреттинг-коррозии.

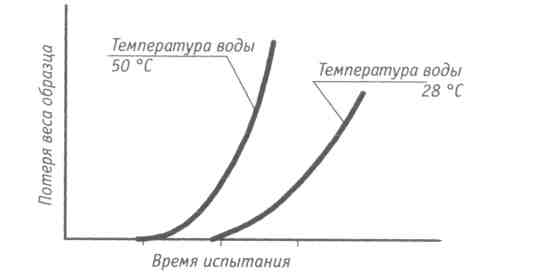

Эрозия — процесс изменения геометрии детали под действием струй жидкости или газа. Интенсивность эрозии зависит от агрессивности среды, характерным является наличие латентного (скрытого) периода в начале износа, когда таковой не обнаруживается. График изменения износа образца под действием струи воды при разной ее температуре показан на рисунке 15.25.

В автомобиле эрозии часто подвергаются клапаны газораспределительного механизма (2.43), жиклеры карбюратора, детали амортизаторов.

Следует подчеркнуть, что используемое в практике понятие “прогар клапана” не является обоснованным, поскольку горение происходит при температуре выше температуры плавления металла, а на тарелке клапана обычно не наблюдается следов оплавленности

Эрозионное разрушение тарелки больше похоже на скол ее части.

Наиболее сложный во внешних проявлениях эрозионно-механический износ, когда в износе одновременно участвуют струи жидкости или газа и механическое истирание.

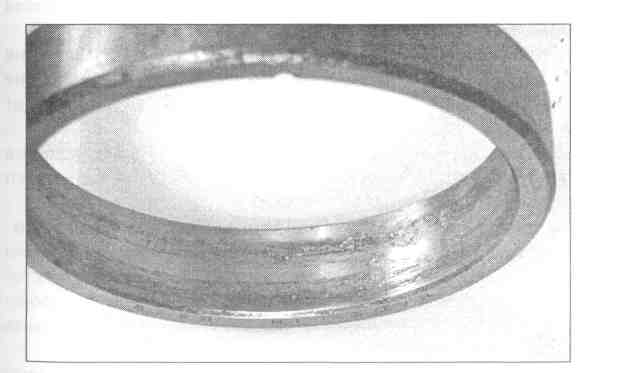

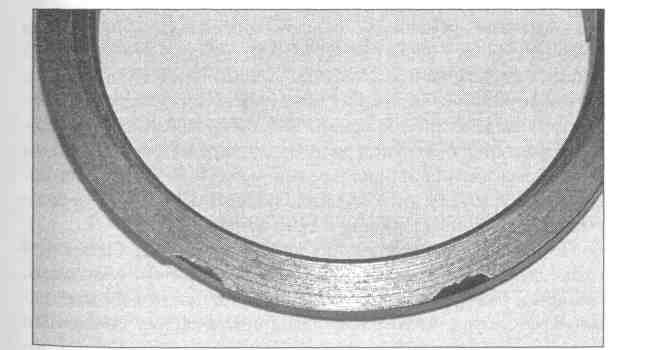

На рис.15.27 показано кольцо торцового уплотнения коробки передач с гидроуправляемыми фрикционами. Конструкция торцового уплотнения выполнена таким образом, что стоящее кольцо с уплотнительной манжетой прижимается к вращающемуся диску давлением масла. При этом на рабочей поверхности кольца по всей его периферии создается равное давление, однако кольцо часто изнашивается неравномерно (косо) Экспериментально установлено, что чаще всего косой износ наблюдается при плохом качестве притирки кольца, когда неплоскостность рабочей поверхности превышает 0,004 мм Объяснением здесь может служить эрозионный износ, возникающий при протекании масла (рабочее давление масла 1 МПа) через щель между кольцом и сопряженным с ним диском. В этом случае идет эрозия локального участка кольца, что, в конечном счете, приводит к его косому износу. Круговые следы натертостей на рабочей поверхности кольца являются следствием механического истирания.

Эрозионно-механический износ в автомобиле наблюдается в плунжерных парах топливной системы дизелей, амортизаторах и других подобным образом работающих сопряжениях.

Износ электрических контактов — это результат процессов механического взаимодействия контактирующих тел при протекании электрического тока через зону их контакта. Электрические контакты, имеющие место в конструкции электрооборудования автомобилей, различают по кинематическим признакам на скользящие, разрывные и неподвижные.

Механическое изнашивание скользящих контактов проявляется в той же форме, как и в обычных парах трения, особенность в том, что рабочие нагрузки таких контактов обычно невелики. Механический износ разрывных контактов вполне естественно носит усталостный характер, поскольку они испытывают циклическую нагрузку. Электрическое изнашивание контактов проявляется в следующих видах: перенос ионов материала одного элемента на другой; электрический пробой окисных пленок на поверхностях, приводящий к увеличению сил молекулярного сцепления между чистыми металлами и глубинному вырыванию; искрение и дугообразование, приводящие к выделению большой энергии в зазоре между контактами и к разбрызгиванию или испарению металла, что сопровождается резким ухудшением качества поверхности, а это, в свою очередь, увеличивает механический износ.

Условия трения скользящих контактов (щетка-коллектор) в конструкции автомобильного стартера характеризуются тем, что щетки разной полярности скользят по одной дорожке трения. В генераторе щетки разной полярности скользят по разным кольцам. При прохождении тока от щетки к кольцу (анодно-поляризованная щетка) коэффициент трения в контакте меньше, чем для катодно-поляризованной щетки. Увеличение плотности тока в контакте (А/см2) всегда снижает коэффициент трения анодно-поляризованной щетки; для катодно-поляризованной щетки эта зависимость более сложная и связана с материалом щетки и коллектора.

В общей величине износа скользящих контактов вклад электрического (эрозионного) износа составляет 30 –50%, в зависимости от полярности щеток. Скорость износа анодно-поляризованной щетки обычно больше скорости износа катодно-поляризованной щетки. Следует, однако, учитывать, что на скорость износа влияет не только полярность, но и режим разряда в контакте. При малом токе и тлеющем разряде износ катода больше износа анода; при увеличении тока и возникновении искрового разряда существенно возрастает износ анода; при дуговом разряде опять становится больше износ катода. Часто электрический износ сопровождается переносом материала с одного контакта на другой, как это происходит на контактах автомобильного прерывателя-распределителя (плоскостность контактов нарушается: на одном контакте образуется бугорок, а на другом впадина). Трение щеток по благородным металлам дает примерно одинаковый износ анода и катода.

На трение и износ электрических контактов существенное влияние оказывают примеси в материале контактов и окружающей атмосфере. Например, дым от горящей изоляции может увеличить коэффициент трения контактов в три раза.

Завершая анализ видов износа, следует отметить некоторые общие закономерности:

– повышение прочностных свойств поверхностей трения обычно снижает интенсивность их износа;

– шероховатость поверхностей трения имеет значение только на периоде приработки;

– между коэффициентом трения и интенсивностью износа материалов однозначной связи нет;

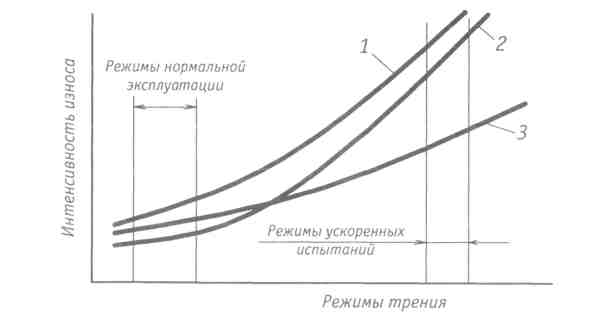

– зависимость интенсивности изнашивания от режимов трения для разных материалов различна.

Последняя из указанных закономерностей имеет большое значение для понимания проблем ускоренных испытаний. Ускорение испытаний обычно достигается за счет ужесточения режимов трения (увеличения нагрузок, скоростей скольжения и т. п.). В этом случае соотношение интенсивности износа для разных материалов может быть иным, чем при нормальных режимах трения деталей в условиях реальной эксплуатации автомобиля. Например, фторопласт-4 при малых нагрузках имеет противоизносные свойства лучшие, чем бронза. Однако при больших нагрузках противоизносные свойства бронзы лучше, чем фторопласта-4.

Возможные зависимости интенсивности износа деталей, выполненных из разных материалов или имеющих разные покрытия, от режимов трения показаны на рис. 15.28.

По результатам ускоренных испытаний следует признать наиболее износостойким материал 3, а при условиях трения в режиме нормальной эксплуатации лучшим будет материал 2. В то же время некий материал 1 может оставаться худшим по износостойкости, как в условиях ускоренных испытаний,

от режимов трения так и при нормальных режимах трения.

Таким образом, переносить результаты ускоренных испытаний износостойкости деталей на реальные условия работы автомобилей весьма проблематично.

Особым этапом в процессе трения сопряженных поверхностей является период приработки, когда поверхности деталей, образованные при их изготовлении, приобретают особую микрогеометрию, характерную для данных условий трения. В период приработки (обкатки) режимы трения должны быть щадящими, что исключает условия высокой интенсивности изнашивания и повышает общую долговечность деталей.

Следует принять во внимание, что обкатка имеет значение не только для трущихся деталей, но и деталей, подверженных усталостным разрушениям. Начиная работу с малыми амплитудами циклических нагрузок и перерывами “для отдыха”, детали проходят этап “тренировки”, что существенно повышает их долговечность при последующей эксплуатации.

В настоящее время существуют перспективы создания условий для безизносного трения материалов, за счет эффекта избирательного переноса активных атомов меди (открытие Д.Н. Гаркунова). Эффект достаточно хорошо проявляется при трении материалов в среде тяжелых спиртов и в хладонах. Ведутся разработки металлоплакирующих смазок и присадок в масла.

Перспективными являются разработки присадок с керамическими составляющими, которые высаживаются на поверхностях трения и за счет своей высокой износостойкости и термостойкости хорошо защищают трущиеся поверхности даже в условиях недостатка масла.