- •Общие положения

- •Лабораторная работа №1 изучение механических свойств углеродистой стали

- •Общие сведения

- •Последовательность выполнения работы

- •Механические свойства качественных углеродистых сталей после отжига (ориентировочно)

- •Содержание отчета

- •Структура чугуна

- •Методические указания

- •Последовательность выполнения работы

- •Методические указания

- •Свойства термореактивных пластмасс и их оптовая цена

- •Методические указания

- •Содержание отчета

- •Значение коэффициенто регрессии

- •Методические указания

- •Последовательность выполнения работы

- •Методические указания

- •Последовательность выполнения работы

- •Оборудование, инструмент и материалы

- •Последовательность выполнения работы

- •Содержание отчета

Методические указания

Изучение технологического процесса листовой штамповки в условиях лаборатории проводится на примере операции "Вырубка". Оснащение рабочего места: однокривошипный пресс усилием 16. тс (160 кН), однооперационный вырубной штамп, листовая заготовка (сталь 08 кп), штангенциркуль, линейка.

Прежде чем приступить к выполнению лабораторной работы, необходимо ознакомиться с устройством а принципом работы пресса, освоить приему управления им, изучить конструкции штампа.

Штамп, используемый в лабораторной работе, относится к группе разделительных однооперацизнных, штамповка в котором осуществляется с боковым прижимом. По конструктивному оформлению – это штамп с направляющими устройствами, ручной загрузкой исходной заготовки, разгрузкой иацровал и ручным удалением отходов.

Основные детали штампа (рис.6.1) - пуансон 6 и матрица 7. Пуансон посредством пуансонодвржателя 9 крепится к верхней плите штампа 1. Матрица винтами 10 крепится к нижней плите 2. Хвостовик 5 предназначен для крепления верхней чаоти штампа к ползуну

пресса. Нижняя часть штампа при помощи специальных прихватов крепится к столу пресса. Для обеспвчания концентричности режущих контуров пуансона,и матрицы в конструкции штампа предусмотрены направляющие втулки 4 и колонки 3. Съемник 8 служит для сьема полосы с пуансона.

При выполнении операции полосовая заготовка подается а зазор между съемниками и матрицей и прижимается к боковому упору. Шаг подачи в штампе не фиксируется.

Рис.6.1. Эскиз вырубного штампа

Последовательность выполнения работы

Определить размеры исходной аготовки( ширину полосы).Для расчета исходной заотовки необходимо выбрать вариан раскроя.Найучший вариант раскрооя определяют по найбольшему коэфициенту раскоя:

Где

–

площадь поверхности детали(влючая

мелкие отверстия), мм2

–

площадь поверхности детали(влючая

мелкие отверстия), мм2

– количество

рядов раскроя;

– количество

рядов раскроя;

В – ширина полосы, мм;

– шаг вырубки.

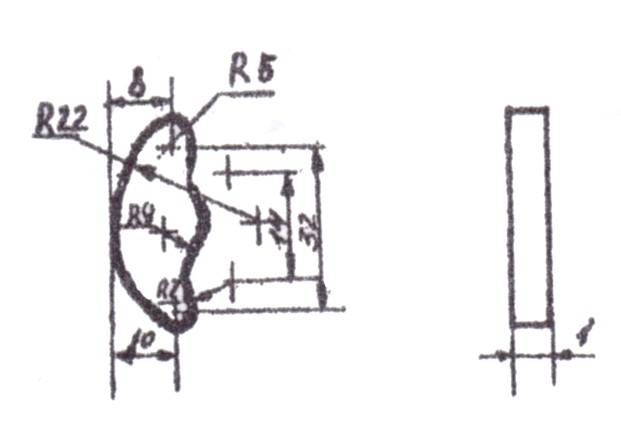

Плошадь поверхности детали рассчитывают по размерам, приведенным на рис.6.2.

При условии, что штамповка осуществляется с боковым прижимом, ширину полосы вычисляют по формуле

Где

–

ширина вырубаемой детали,

мм;

–

ширина вырубаемой детали,

мм;

– наименьшая

ширина боковой

перемычки,

мм;

– наименьшая

ширина боковой

перемычки,

мм;

– односторонний

(минусовый) допуск на ширину, мм

– односторонний

(минусовый) допуск на ширину, мм

Рис.6.2. Эскиз детали

Рассчитать усилие деформации и выбрать стандартный пресс, сравнить рассчитанное усилие с номинальным урилием пресса и сделать заключение о возможности использования установленного пресса.

Пресс обычно выбирают по усилию, работе деформации, жесткости, величине и скорости хода, закрытой высоте и размерам штампового пространства. Максимальное усилие технологической операции служит ориентиром при выборе пресса.

Максимальное усилие вырубки-пробивки

где Р - усилие пробивки-вырубки, МН;

– периметр

вырубленной детали, мм;

– периметр

вырубленной детали, мм;

– толшина

листа, мм;

– толшина

листа, мм;

–

сопротивление

срезу, МПа (

=

(0,7..,0,8)

–

сопротивление

срезу, МПа (

=

(0,7..,0,8) ).

).

Выполнить операции вырубки и составить отчет.

Содержание отче та

1. Эскиз детали, схема раскроя полосы.

2. Эскиз штампа.

3. Расчет коэффициента раокроя, пресса усилия и основного технологического времени.

4. Выводы по выполненной работе.

Литература: [3, с.102-110; 4, с.129-134] .

Лабораторнаяработа № 7

ИЗГОТОВЛЕНИЕ ЛИТЕЙНОЙ ФОРМЫ В ОПОКАХ ПО ПОСТОЯННОЙ МОДЕЛИ

Цель работы: ознакомиться с технологическим процессом изготовления литейной формы из формовочной смеси в опоках, а также применяемой модвльно-опочной оснасткой, инструментами, формовочной и стержневой смесями.

Определить трудоемкости отдельных операций.

Обшие сведения

При изготовлении литейных форм из формовочных смесей когут применяться постоянные модели ив дерева, металла или пластмасс, а также разовые выплавляемые, выжигаемые, газифицируемые или растворимые модели.

Формовка по постоянным моделям - наиболее распространенный вариант изготовления литейных полуформ. При этом модель может быть разъемной, неразъемной или с отъемными частями.

Разъемные модели применяют при ручной, машинной и автоматической формовке. Формовку по неразъемной постоянной модели обачно осуществляют вручную, применяя специальные приемы (с подрезкой, с фальшивой опокой и др.) . При наличии у неразъемной модели плоской поверхности и возможности ее размещения в одной полуформе формовку ведут, как и по разъемной модели. В этом случав неразъемную модель можно рассматривать как одну половину разъемной модели. Для механизации процесса формовки по неразъемной постоянной модели без плоской поверхности применяют фасонные подмодельные плиты. В гнезда таких плит устанавливают неразъемную модель и утопляют ее до поверхности разъема. Формовка с отъемными частями требует их извлечения из полуформ вручную, поэтому достичь погной автоматизации всех технологических операций формовки по модели с отъемными частями не удается.

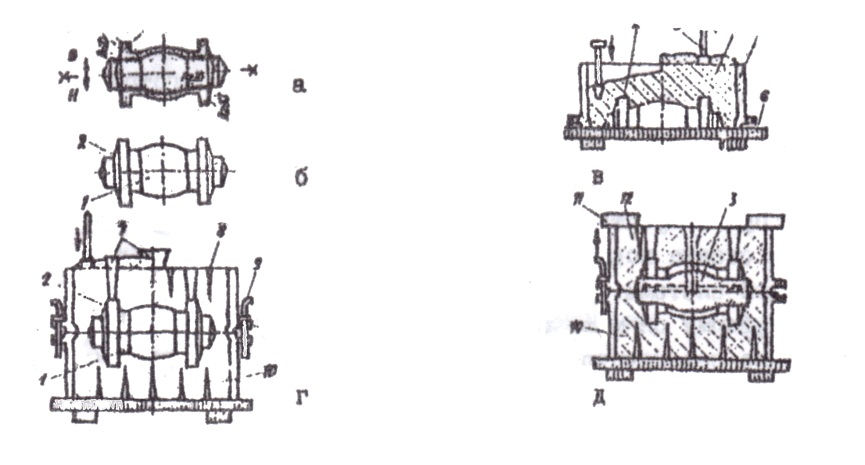

Формавка по разъемноймодеи в опоках. Формовку осуществляют в двух опоках рис.7.1). Сначала по одной части разъемной модели изготовляют нижнюю полу форму

Рис.7.1. Формовка по разъемной модели: а – деталь с элементами литейной формы;

б –разъемная линейная деталь; в, г – изготовление соответственно нижней и верхней полуфорг; д – форма в сборе

(рио.7.1в). Для этого на подмодельную плиту б устанавливают опоку 5 и в нижнюю половину модели 1. На поверхность модели наносять разделительное покрытие для предотвращения прилипания к ней формовочной смеси. Затем опоку заполнит формовочной смесью 4, разрыхленной и просеянной через сито с размером ячеек 3-4 мм, и уплотняют до получения твердости 60-80 ед. по твердомеру. При изготовлении отливок, склонных к образованию пригара, на модель сначало нанооят слой облицовочной формовойной смеси толщиной 20-30 мм. После ее легкого уплотнения руками вокруг модели опоку заполняют наполнительной смесью. При ручной формовке смось в опоку засыпают слоями по 60-75 мм. После уплотнения предыдущего слоя засыпают следующий слой такой г.е толшины. Это обеопечивает равномерное уплотнение смеси по высоте гпоки. Нижние слои смеси уплотняют клиновым концом трамбовки 3 сначала у стенок опоки, а затем в ее средней части. Верхний слой смесив опоке уплотняют тупым концом трамбовки. Излишек смеси над верхним срезом опоки удаляют линейкой. Вентиляционные каналы в полуформе выполняют накалыванием уплотненной смеси душников. Заформованную опоку переворачивают на 180° и устанавливают на подопочную плиту разъемом вверх. При ручной формовке в качестве подопочной плиты можно использовать подмодальную плиту. Формовочную смесь по разъему заглаживают гладилкой. На нижнюю половину модели по центрирующим шипам устанавливают верхнюю половину 2.

На свободной площади поверхности разъема размещают в соотвествии с разработанной технологией модели элементов литниковой системы 7,8 (рис.7.1г). Затем на нижнюю опоку 10 по штырям 9 устанавливают верхнюю опоку. Поверхность разъема посыпают тонким сло-

ем сухого кварцевого песка или графита для предотвращения слипания смеси в верхней и нижней опоках. Верхнюю полуформу изготовляют так же, как и нижнюю. После срезания излишки смеси и устройства вентиляционных каналов из верхней полуформы извлекают модели литниковой чаши (воронки), стояка и выпоров, предварительно слегка раскачав их. При отсутствии модели чаши или воронки перед извлечением модели стояка вокруг него гладилкой прорезают приемную полость литниковой системы.

Верхнюю полуформу снимают с нижней, переворачивают на 180° и устанавливают на подопечную плиту разъемом вверх. При ручной формовке в качестве подопочнрй плиты можно использовать подмодальную плиту. Формовочную смесь по разъему заглаживают гладилкой. На нижнюю половину модели по центрирующим шипам устанавливают верхнюю половину 2.

На свободной площади поверхности разъема размещают в соотвествии с разработанной технологией модели элементов литниковой системы 7,8 (рис.7.1, г). Затем на нижнюю опоку 10 по штырдо 9 устанавливают верхнюю опоку. Поверхность разъема поеыпают тонким сло-

ем сухого кварцевого песка или графита для предотвращения слипания смеси е верхней и нижней опоках. Верхнюю полуформу изготовляют так же, как и нижнюю. После срезания излишки смеси и устройства вентиляционных каналов из верхней полуформы извлекают модели литниковой чаши (воронки), стояка и выпоров, предварительно слегка раскачав их. При отсутствии модели чаши или воронки перед извлечением модели стояка вокруг него гладилкой прорезают приемную полость литниковой системы.

Верхнюю полуформу снимают с нижней, переворачивают на 180° и устанавливают на подопечную плиту разъемом вверх. Из обоих полуформ извлекают части модели отливки и модели элементов литниковой системы - питателя и шлакоуловителя (коллектора). Последние могут быть, как чаша или воронка, прорезаны в лолуформах гладилкой.

Обе полуформы отделывают и при необходимости наносит противопригарное покрытие.

При машинной формовке обе полуформы изготовляют отдельно по модельным плитам с отцентрированными и закрепленными на них частями модели отливки и моделей элементов литниковой системы.

Затем форму собирают (рис.7.1, д). Для этого в нижнюю полуформу 10 устанавливают стержень 13. При этом знаковые части стержня входят в соответствующие знаковые части (гнезда) полу форм. Затем, нижную полуформу накрывают верхней 12. Для предотвращения их смешения относительно друг друга полуформы спаривают о помощью штырей. При

заполнении полости формы жидким металлом возникают силы, стремящиеся приподнять верхнюю полуформу. Это обусловлено гидравлическим ударом и силами подъема жидкого металла, потому перед заливкой полуформы скрепляют скобами, болтовыми и клиновыми соединениями или накладывают на верхнюю полуформу специальный 11 . При производстве мелких отливок, когда подъемная сила жидкого металла, действующая на верхнюю полуформу, существенно меньше ее аеса,формы не нагружают и не скрепляют.