- •Общие положения

- •Лабораторная работа №1 изучение механических свойств углеродистой стали

- •Общие сведения

- •Последовательность выполнения работы

- •Механические свойства качественных углеродистых сталей после отжига (ориентировочно)

- •Содержание отчета

- •Структура чугуна

- •Методические указания

- •Последовательность выполнения работы

- •Методические указания

- •Свойства термореактивных пластмасс и их оптовая цена

- •Методические указания

- •Содержание отчета

- •Значение коэффициенто регрессии

- •Методические указания

- •Последовательность выполнения работы

- •Методические указания

- •Последовательность выполнения работы

- •Оборудование, инструмент и материалы

- •Последовательность выполнения работы

- •Содержание отчета

Содержание отчета

1. Схема строения макромолекул полимеров.

2.Клаосйфийация полимеров и получаемых на их основе пластмасс в указанием наиболее распространенных в промыпленноати видов и областей их применения.

3. Составляющие пластмасс и их характеристика. Примеры составов прес-порошков, волокнитов, слоистых пластикой и пенопластов.

4. Ревультаты определения плотности и твердости отдельных образцов пластмасс.

5. Сравнительная характеристика отдельных видов пластмасс с низкоуглеродистой сталью по плотности, твердости, прочности,

теплостойкости и стоимости, еси учесть, что для стали марок 08,10 плотность примерно равна 7,8 т/м3 , твердость - НВ100, предел прочности при растяжении - 330 МПа, теплостойкость порядка 220° С, а оптовая цена 1 т примерно 135 р.

6. Методы изготовления деталей из пластмасс и принципиальные схемы процеессов формования.

7.Вывод по работе.

Литература: [1, с.30-32; 4, с.335-345].

Лабораторная работа № 5

ИЗУЧЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ХОЛОДНОГО ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ

Цель рАботы: изучить технологический процесс холодного выдавливания деталей, ознакомиться с применяемой технологический остнасткой и оборудованием, приобрести практические навыки выдавливания деталей, определения степени деформации и расчета усилий деформаций.

Общие сведения

При выполнении работы следует исходить из того, что процесс выдавливания основан на способности материала заготовки, помешенной а полость матрицы, течь под действием пуансона в зазор между пуансоном и матрицей или выдавливаться в отверстие матрицы, при-

нимая соответствующую форму.

Течение металла при холодном рыдавливании происходит аналогично гачанию вязкой жидкости « соответствии с законами гидродинамики; при атом материал, как и жидкость, в участках изменения поперечного сечения и в углах образует зоны затрудненного и облегченного течения, имеющие различное сопротивление деформирования.

Холодное выдавливание применяют для изготовления деталей из пластичных металлов и сплавов: алюминий и его сплавы, медь и ее сплавы, свинец, олово, мягкая оталь к др.

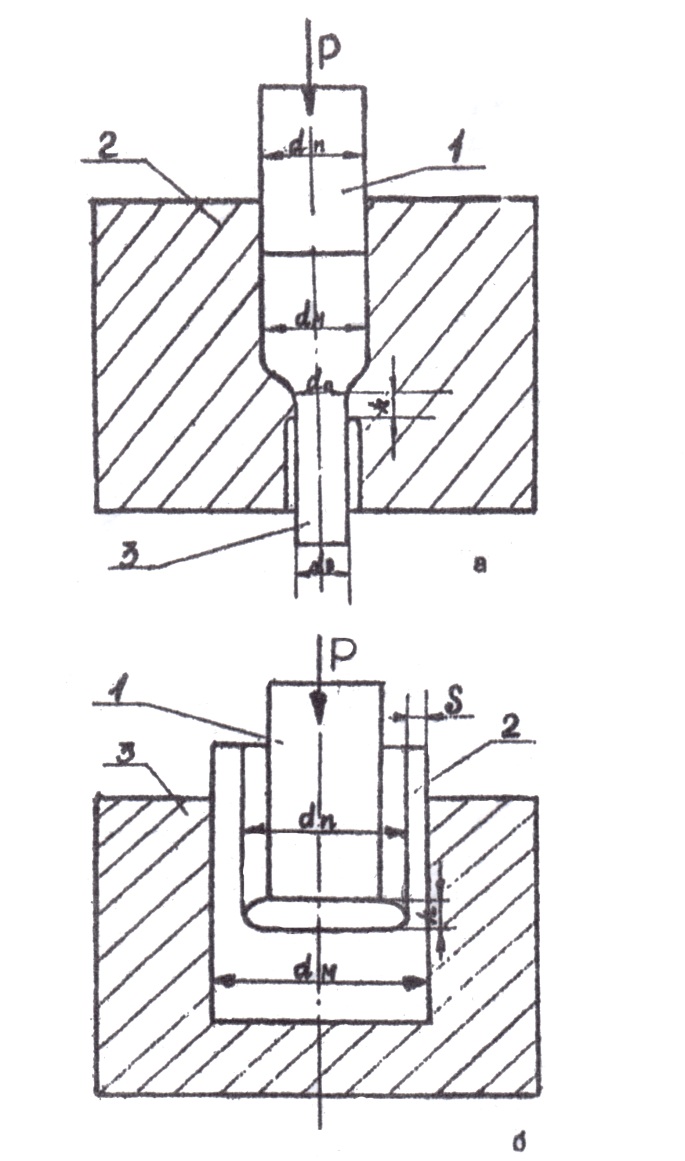

В зависимости от направления течения металла под действием пуансона следует различать два основных вида выдавливания: прямое и обратное. При первом направлении течение металла совпадает с направлением перемещения пуасона (рис.5,1а), при втором - истечение металла противоположно направлению его перемещения (рио.5.1б).

Технико-экономические преимущества холодного выдавливания заготовок или окончательно готовых деталей заключаются в больших возможностях формообразования, высокой точнооти качества поверхности выдавленных деталей, повышении механических свойств поверхности заготовки за очет значительного упрочнения в процессе течения, сравнительно низкой удельной материалоемкости изделий, высокой производительности процесса.

Следует внать, что производительность процесоа холодного выдавливания зависит от многих факторов, но определяющее влияние оказывают применяемое оборудование и масса заготовки. Для цепей технологической подготовки производства технологическая трудоем-

кость

( ,

мин) изготовления

деталей ив малоуглеродистых сталей

(например

сталь 15) холодным выдавливанием укрупненно

может бать

определена

по формуле :

,

мин) изготовления

деталей ив малоуглеродистых сталей

(например

сталь 15) холодным выдавливанием укрупненно

может бать

определена

по формуле :

,

,

Где А,х – постоянные коэффициенты уравнений регрессии (табл.5.1);

Q – масса выдавливаемой заготовки,

Рис.5.1. Технологические схемы: а – прямого выдавливания; б – обратного выдавливания;

1 – пуасон; 2 – матрица; 3 – деталь.

Таблица 5.1