- •Общие положения

- •Лабораторная работа №1 изучение механических свойств углеродистой стали

- •Общие сведения

- •Последовательность выполнения работы

- •Механические свойства качественных углеродистых сталей после отжига (ориентировочно)

- •Содержание отчета

- •Структура чугуна

- •Методические указания

- •Последовательность выполнения работы

- •Методические указания

- •Свойства термореактивных пластмасс и их оптовая цена

- •Методические указания

- •Содержание отчета

- •Значение коэффициенто регрессии

- •Методические указания

- •Последовательность выполнения работы

- •Методические указания

- •Последовательность выполнения работы

- •Оборудование, инструмент и материалы

- •Последовательность выполнения работы

- •Содержание отчета

Последовательность выполнения работы

Вначале нужно просмотреть (при увеличениях от 200 до 600 раз) микроструктуры технического железа (один образец), углеродистых сталей (два образца доэвтектоидной, один – эвтектоидиой и два – заэвтектоидной стали); белых чугунов (по одному образцу доэвтек – тическопо, эвтектического и заэвтектического чугуна).

Затем надо просмотреть микрошлифы серых, высокопрочных и ковких чугунов (один-два нетраменых и травленых образца каждого чугуна) при увеличениях от 100 до 500 раз.

Внимательно изучить и проанализировать структуры сплавов. Микроструктуры зарисовать в кругах диаметром 60 ми или в квадратах размером 60x60мм и на каждой укаяать стрелками различные структурные составляющие и около стрелок, на полях, написать их наименование.

Изобразить диаграмму состояния железо-цементит, провести на ней вертикальные линии соответствующие рассматриваемым сплавам, и дать описание превращений, происходящих при охлаждении.

Определить в исследуемых структурах сталей примерное содержание углерода и по этому показателю установить марку и механические свойства стали.

Оформить отчет о выполненной работе.

Содержание отчета

1. Рисунки микроструктур с соответствующими пояснениями.

2. Диаграмма состояния железо-цементит с указанием на ней рассматриваемых сплавов и описанием происходящих процессов превращений при охлаждении.

3. Выводы по работе.

Литература: [1, с.55-61; 4, с.10-12].

Лабораторная работа № 3

ИЗУЧЕНИЕ ТЕХНОЛОГИЧШСКОГО ПРОЦЕССА ПРОКАТКИ

Цель работы: изучить технологический процесс продольной прокатки, ознакомиться с технологическим оборудованием, определить степень деформации и коэффициент вытяжки металла.

Общие сведения

Процесс прокатки – один из основных видов обработка металлов давлением. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. При этом процессе металл пластически деформируется между вращающимися валками. Форма и

число валков, взаимное расположение валков и заготовки могут бать различными. Существует три основных вида прокатки: продольная, поперечная и поперечно-винтовая.

При продольной прокатке раготавки' деформируетая между двумя валками, вращающимися в разные стороны, и перемещается перпендикулярно к осям валков.

При поперечной прокатке валки, вращаясь в одном направлении, придают вращение заготовке и деформируют ее.

При поперечно-винтовой прокатке валки расположены под углом продольной заготовке при деформировании вращательное и поступательное движения.

Наиболее широкое распространение получил процеоо продольной прокаки. Вся продукция прокатного производства делится на четыре основные группы; сортовой прокат, листовой прокат, трубы и специальные виды проката.

Сортовой прокат делится на профили простой геомвтричаокой формы (круг» квадрат, шестигранник и т.д.) и фасанные (уголок, швеллер, релье, двутавр и т.д,). Листовую сталь разделяют на толстолистовую (толщиной 4-160 мм) и тонколистовую (толщиной менее 4 мм). Листы толщиной менее 0,2 мм называют фольгой. Трубы разделяют сварные бесшовные

Бесшовные трубы прокатывают диаметром 30-650 мм о толщиной станки 2-160 мм, а сварные – диаметром 5-2500 мм с толщиной стенки 0,5-16 мм.

К специальным видам, проката относят бандажи, колеса, шары, кольца, периодические профили.

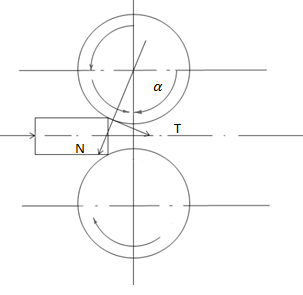

В процессе прокатки заготовка непрерывно втягивается а зазор между валками. Для осуществления процесса необходимо создание определенной величины сил трения между заготовкой и валками. На рис.3.1 приведена схема действия сил в момент захвата заготовки вилками. В этот момент со стороны валков на заготовку действуют нормальная сила N и сила трения Т .

Рис.3.1. Схема действия сил

Исходя из схемы действия сил условие захвата заготовки валками можно записать в виде:

Угол

навивается углом захвата. Выразив оилу

трения через

известную

зависимость

навивается углом захвата. Выразив оилу

трения через

известную

зависимость

где

где

–

коэффициент трения,

и

подставив это

выражение в условие захвата,

получим:

–

коэффициент трения,

и

подставив это

выражение в условие захвата,

получим:

Таким образом, для осуществления захвата заготовки валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата.

При горячей прокатке стали гладкими валками угол захвата равен 16-24°, при холодной - 3-8°. При установившемся процессе прокатки коэффициент трения примерно вдвое меньше.

В процессе прокатки уменьшается толщина заготовки приодновременном увеличении ее длины и ширины. Разность высоты прокатываемой заготовки до и после прокатки называется линейным, или абсолютным обжатием:

Отношение этой величины к первоначальной высоте прокатываемой заготовки является относительным обжатием:

Разность ширин прокатываемой заготовки после и до прокатки называется уширением:

Площадь поперечного сечения заголовки при прокатка всегда уменьшается. Поэтому для определения деформации, особенно когда обжатие по сечению различно, используют показатель, называемый вытяжкой:

где

и

и

–

первоначальная

длина и площадь поперечного сечения;

–

первоначальная

длина и площадь поперечного сечения;

и

и

–те

же величины после прокатки.

–те

же величины после прокатки.

Практичеси

за один проход

,

но в некоторых случаях

,

но в некоторых случаях

При прокатке металла в холодном состоянии происходит его упрочнение (наклеп).