- •Общие положения

- •Лабораторная работа №1 изучение механических свойств углеродистой стали

- •Общие сведения

- •Последовательность выполнения работы

- •Механические свойства качественных углеродистых сталей после отжига (ориентировочно)

- •Содержание отчета

- •Структура чугуна

- •Методические указания

- •Последовательность выполнения работы

- •Методические указания

- •Свойства термореактивных пластмасс и их оптовая цена

- •Методические указания

- •Содержание отчета

- •Значение коэффициенто регрессии

- •Методические указания

- •Последовательность выполнения работы

- •Методические указания

- •Последовательность выполнения работы

- •Оборудование, инструмент и материалы

- •Последовательность выполнения работы

- •Содержание отчета

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО

СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ УССР

ХАРЬКОВСКИЙ ИНЖЕНЕРНО-ЭКОНОМИЧЕСКИЙ ИНСТИТУТ

МЕТОДИЧЕСКИЕ УКАЗАНИ

К ЛАБОРАТОРНЫМ РАБОТМ ПО КУРСУ

«ТЕХНОЛОГИЯ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА»

ХАРЬКОВ 1991

Общие положения

Одним из важнейших направлений научно-технического процесса (НТП) а настоящее время является широкое освоение передовых технологий. Заметное место должны занять, в частности, такие новые и важные для машиностроения технологии, как лазерная, плазменная, комбинированные технологические цроцессы, технология с использованием сверхвысоких давлений и импульсных нагрузок.

Другое направление НТП - автоматизация и механизация производства. Современный атап автоматизации опирается на стремительное развитие ЭВМ, рототехники, роторных и роторно-конвейерных линий, гибких автоматизированных производств, обеспечивавших высокую производительность труда.

Существанное снижение материалоемкости производства обеспечивается за счет широкого использования еффективных видов металлических материалов, пластических масс, композитов и других прогрессивных материалов.

К использованию новых видов технологических процессов, эффективных материалов, прогрессивной и, как правило, дорогостоящей техники необходим принципиально новый подход. Определение прогрессивных технологических процессов и технических средств их реализации в условиях интенсификации машиностроительного производства, совершенствование организации и стимулирования труда - актуальная задача, которая должна решаться о участием высококвалифицированных инженерно-экономических кадров.

В настоящих методических указаниях рассматриваются вопросы материаловедения и технологии изготовления заготовок.

Лабораторная работа №1 изучение механических свойств углеродистой стали

Цель работы: ознакомиться с механическими свойствами углеродистых сталей и влиянием на их характеристики содержания углерода, а также с методикой измерения твердости металлов.

Общие сведения

Так, необходимо учитывать прочность - способность твердого тела сопротивляться деформаций или разрушению под действием статических или динамичеоких загрузок. Прочность определяют о помощью специальных механических испытаний образцов, полученных из исследуемой детали или материала, из которого ее ивготовляют.

Важно

различать статические и динамические

приложения нагрузок.

Для

определения прочнботи при статических

нагрузках

образцы

испытывают

на растяжение, ожатие, изгиб

и кручение.

Испытания на

растяжение

обязательны. Предел прочности (временное

сопротивление

раврыву)

,

Мпа(кгс/мм2):

,

Мпа(кгс/мм2):

Прочность

при динамичеоких нагрузках рассчитывают

по

данням

испытаний

на ударную вязкость, на предел

выносливости и полвучести..

Наиболее

часто применяют испытания на ударную

вязкость

, ДЖ/см2

(кгс/см2):

, ДЖ/см2

(кгс/см2):

где А – работа излома;

F – площадь образца в месте надреза.

Следует

также знать о пластичнооти - способности

материала

получать

остаточное изменение формы и размера

бее разрушения.

Пластичность

находят относительным удлинением

образца при разрыве:

образца при разрыве:

где l- длина образца после раэрывй, мм;

l0 - первоначальная длина образца, мм.

Весьма часто для определения прочности пользуются простим, не разрушающим изделие (образец), упрощенным методом - измерением твердости сопротивлении проникновению в материал постороннего тела (твердость тоже характеризует сопротивление деформации).

Следует помнить о разных определениях твердости. Наиболее распространенным является метод Бринелля (рио. 1,1а), когда а испытуемое тело под действием силы Р внедряется шарик диаметром Р.

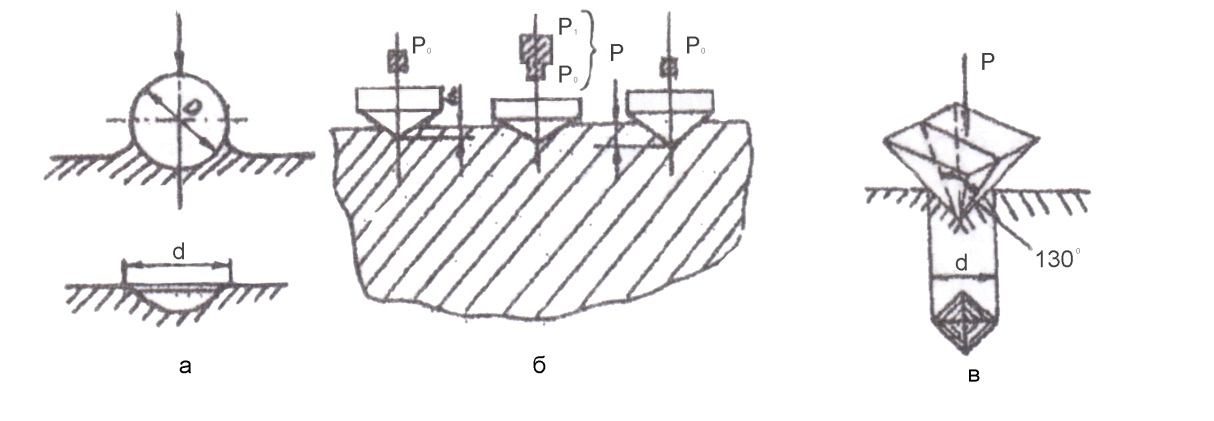

Рис.1.1. Схема определения твердости: а – по Бринелля ;

б – по Роквеллу; в – по Виккеру

При етом методе число твердооти НВ представляет собой нагрузку Р, деленную на сферическую поверхность отпечатка (о діаметром d ). При методе Роквелла (рис.1.1б) инжектором служит алмазный конус (или стальной шарик), а число твердости предотавляет собой величину, обратную глубине вдавливания h . На приборе Роквелла – три шкалы. При испытании алмавным конуоом при Р =150 кгс получаем твердость HRC , то же при Р = 60 кгс - HRА и при вдавливании стального шарика при Р = 100 кгс – HRB. При методе Виккерса (рис. 1.1в) вдавливается алмазная пирамида. Измерив диагональ от печатка d, можно судить о твердости HY.

Следует учесть, что методы HВ и HRB применяют для мягких материалов, HRC – для твердых, HRA и HV – для тонких слоев (листов).

Между различными методами существует корреляция, хотя и не очень точная. По соответствующим таблицам, зная значение твердости, полученное одним способом, можно определить, какому числу твердооти другого метода он соответствует.

Число твердости по Вринеллю примерно в 3 раза больше, чем предел прочности; если HB =300 , то прочность того сплава примерно равна 100 кгс/мм2 . Этот пересчет неточный (ориентировочный) и не применим для хрупких материалов; возможны отклонения, правда, редко превышающие 10 % от действительного значения прочности.

Описанные методы характеризуют среднюю твердость сплава. Для того чтобы определить твердость отдельных структурных составляющих сплава, надо резко локализовать деформацию, вдавить алмазную пирамиду на определенное место,найденное на шлифе при увеличении в 100-400 раз под нагрузкой от 20 до 100 гс о последующим измерением под микроскопом диагонали отпечатка. Полученная характеристика H* (микротевердости) характерезует твердость определенной структурной составляющей.

Так как при методе Бринелля значение твердости определяет отношение нагрузки Р (кгс) к поверхности отпечатка F (мм2), то твердость (как и прочность) может обозначаться размерностью килограмм-сила на квадратный миллиметр.

Однако при деформации вдавливания напряжение крайне неравномерно распределяется по поверхности во время испытания, и такое давление (нагрузка на поверхность отпечатка) не имеет четкого физического смысла. Поэтому лучше не давать твердости указанной размерности, а само измерение твердости считать технологической пробой , косвенно характеризующей прочность.

Необходимо помнить о том, что механические свойства углеродиетой стали зависят от ее химического состава и структуры. Влияние содержания углерода на механические свойства углеродистой стали в состоянии отжига показано на рис.1.2.

Рис.1.2. Влияния содержания углерода на механические свойства стали

Методические указания лабораторную работу выполняют с применением твердомера для измерения твердости по методу Реквелла, т.е. твердость определяют по глубине отпечатка. Наконечником служит алмазный конус с углом при вершине 120° или стальной закаленный шарик d =1,588 мм. Алмазный конус применяют для испытания твердых металлов, а шарик - для мягкх.

Конус и шарик вдавливаются двумя последовательными нагрузками (см.рис.1.1б); предварительной Р01= 0 кгс и общей Р = Р1 +Р0 (где Р1– основная загрузка). Основная нагрузка составляет 90 кгс для шарика (шкала В ) , 140 кгс для алмазного конуса при испытании очень твердых и более тонких материалов (шкала А).

Твердооть по Роквеллу (HR) измеряют в условных единицах. За единицу твердости (HR) принята величина, соответствующая осевому перемещению наконечников на 0,002 мм. При измерении по шкале HRВ = 130 – е

Величину е определяют по следующей формула (см. рис.1.1б):

е

=

,

,

где

– глубина внедрения наконечника в

испытуемый материал

под

действием общей

нагрувки Р, измеренная после снятия

основной нагрувки о оставлением

предварительной нагрузки Р0

;

– глубина внедрения наконечника в

испытуемый материал

под

действием общей

нагрувки Р, измеренная после снятия

основной нагрувки о оставлением

предварительной нагрузки Р0

;

0 – глубина внедрения наконечника в испытуемый материал под действием нагрузки.

Твердость по Роквеллу обозначается НRА (испытание алмазным конуcом при нагрузке 60 кгc), HRC (то же при нагрувке 150 кгс) и HRB в (испытание стальным шариком дри нагрузке 100 кгс) и определяется по шкале прибора.