- •Гидравлический классификатор с восходящей струей воды.

- •5. Валковые дробилки. Устройство, принцип действия, особенности узлов и деталей. Расчет q и n.

- •17. Характеристика процесса измельчения, его энергоемкость, критерии оценки качества измельчения. Классификация машин для дробления.

- •18. Расчет основных параметров щековой дробилки: кинематика, q, n, α.

- •Устройство и принцип действия молотковых дробилок

- •Расчет основных параметров

- •Устройство и принцип действии роторных дробилок

- •20. Щековые дробилки: устройство, принцип действия, конструктивные особенности узлов и деталей.

1. Устройство, принцип действия камерного и конусного гидроклассификаторов. Гидроциклоны. Устройство, принцип действия, вертикальных гидроклассификаторов песка. Автоматизированная установка для классификации песка.

Основные сведения и классификация

Гидравлическая классификация основана на разности в скоростях падения частиц (зерен) материала неодинаковой величины и плотности, находящихся во взвешенном состоянии в водной среде. Частицы классифицируются в основном в условиях их стесненного падения, при этом одновременно осуществляется и очистка (промывка, обогащение) материалов от примесей, резко отличающихся от основного материала величиной частиц (зерна) и плотностью.

Процессы гидравлической классификации и промывки основаны на законах падения твердых тел в спокойном или движущемся в различных направлениях потоке воды. При падении частиц в воде (жидкости) они преодолевают динамическое сопротивление среды и сопротивление трения, обусловленное вязкостью жидкости.

Размер частиц материала, по которому происходит разделение, принято называть граничным.

При осаждении крупных частиц преобладающее значение имеет динамическое сопротивление, а при осаждении мелких — сопротивление трения.

По принципу действия различают гидравлические классификаторы с горизонтальным или восходящим потоком воды; центробежные (гидроциклоны); механические (спиральные, реечные); многокамерные.

Конструкции аппаратов

Гидравлический классификатор с восходящей струей воды.

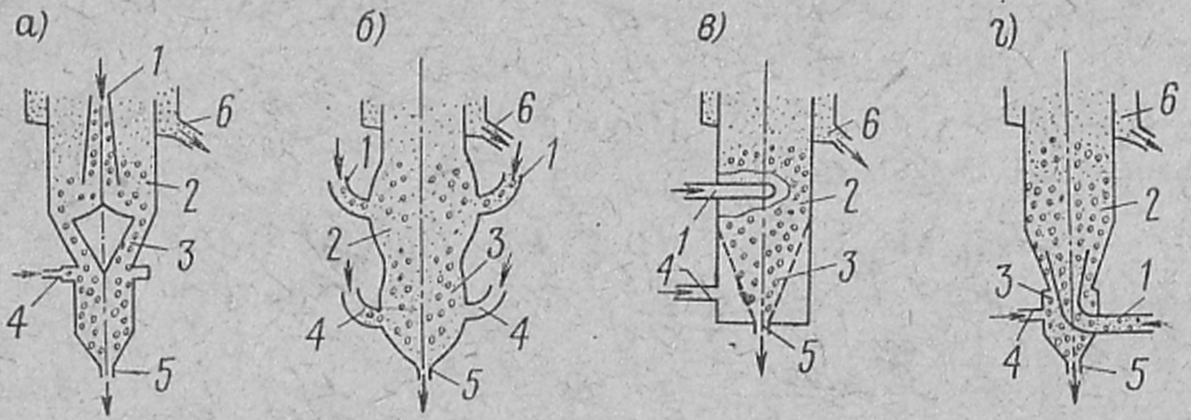

На рис. 1-38 представлены схемы классификаторов вертикального типа с восходящим потоком чистой воды. Подача гидросмеси по подводящему трубопроводу 1 в диффузор (приемно-разделительную камеру) 2 может осуществляться в центре сверху (рис. 1-38, а), радиально (рис. 1-38, б), тангенциально (рис. 1-38, в), в центре снизу (рис. I-38, г). В диффузоре 2 и классификационной камере 3 гидросмесь или пульпа встречается с потоком чистой воды, подаваемой по трубопроводу 4, и поднимается вверх. В вертикальном потоке более крупные частицы, имеющие больший вес, оседают и выгружаются через разгрузочное устройство 5, а мелкие фракции через сливное устройство 6 отводятся из ,гидроклассификатора.

Простота и надежность конструкции гидроклассификаторов обеспечили их широкое внедрение для обогащения песков, используемых в технологии бетона и стекла.

В случае необходимости разделения пульпы на несколько фракций последовательно включают несколько гидроклассификаторов.

Классификаторы центробежные (гидроциклоны). В промышленности нерудных материалов и цементной широкое распространение получили центробежные классификаторы (гидроциклоны). Этому способствовали их высокая производительность и простота конструкции.

Гидроциклоны, применяемые в цементной промышленности, позволяют выделить из поступающего на помол шлама до 70% готового кондиционного продукта, не требующего дальнейшего помола

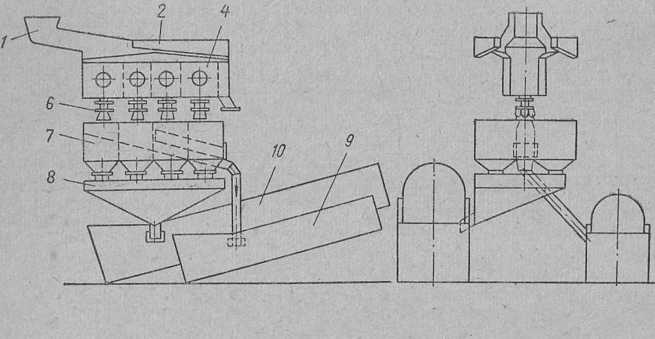

Классификаторы многокамерные. К ним относится автоматическая гидроклассификационная установка С-882 производительностью 50 т\ч, разработанная ВНИИСтройдормашем и предназначенная для получения высококачественных строительных песков требуемого зернового состава. Установка производит три технологические операции: разделяет исходный песок на четыре фракции и удаляет в слив илистые и глинистые частицы, смешивает полученные фракции в требуемых пропорциях и обезвоживает готовый продукт до состояния, пригодного для транспортирования.

Рис Автоматическая гидроклассификационная установка С-882 (многокамерный классификатор)

1 -пульпообразователь

(приемное устройство); 2

-направляющий желоб гидроклассификатора;

3-

гидростатическая трубка;4-классификационная

камера; 5-

кабина оператора; 6-поворотная

воронка; 7-дозировочный бункер;

8-смесигельная

емкость; 9-спиральный классификатор

без обезвоживания песка (произвольного

состава);10-

спиральный классификатор для обезвоживания

готовой смеси песка заданного состава

(модулированного)

-пульпообразователь

(приемное устройство); 2

-направляющий желоб гидроклассификатора;

3-

гидростатическая трубка;4-классификационная

камера; 5-

кабина оператора; 6-поворотная

воронка; 7-дозировочный бункер;

8-смесигельная

емкость; 9-спиральный классификатор

без обезвоживания песка (произвольного

состава);10-

спиральный классификатор для обезвоживания

готовой смеси песка заданного состава

(модулированного)

Аппаратом для разделения песка на фракции служит четырехка- мерный гидроклассификатор, представляющий собой прямоугольное корыто, разделенное перегородками на четыре камеры. В верхней части камеры соединены с направляющим желобом пирамидального сечения, расширяющимся к разгрузочному конусу (рис. 1-42).

П есок

карьерной влажности поступает в приемное

устройство (пульпообразователь)

гидроклассификатора, куда подается

также вода в количестве, определяемом

отношением Т : Ж — 1 '• 1 (твер-

дое:

жидкое по весу). В приемное устройство

вместо песка может направляться пульпа

с указан-

ным соотношением Т : Ж. По

мере поступления пульпа продвигается

вдоль верхнего желоба классификатора

к разгрузочному концу, при этом происходит

выпадение частиц по крупности — крупных

в первых

камерах, а более мелких — в

последних. Для более четкого разделения

в каждую камеру снизу под давлением

через перфорированную решетку подают

воду. Вода, поднимаясь по камелоре вверх,

выносит частицы

песка, скорость

падения которых меньше скорости

восходящих потоков воды, т. е. скорость

восходящих потоков воды определяет

границу разделения на фракции. Количество

подаваемой в камеры воды можно

регулировать.

есок

карьерной влажности поступает в приемное

устройство (пульпообразователь)

гидроклассификатора, куда подается

также вода в количестве, определяемом

отношением Т : Ж — 1 '• 1 (твер-

дое:

жидкое по весу). В приемное устройство

вместо песка может направляться пульпа

с указан-

ным соотношением Т : Ж. По

мере поступления пульпа продвигается

вдоль верхнего желоба классификатора

к разгрузочному концу, при этом происходит

выпадение частиц по крупности — крупных

в первых

камерах, а более мелких — в

последних. Для более четкого разделения

в каждую камеру снизу под давлением

через перфорированную решетку подают

воду. Вода, поднимаясь по камелоре вверх,

выносит частицы

песка, скорость

падения которых меньше скорости

восходящих потоков воды, т. е. скорость

восходящих потоков воды определяет

границу разделения на фракции. Количество

подаваемой в камеры воды можно

регулировать.

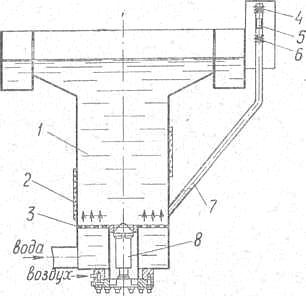

П есок

из камер разгружается автоматически

при заданной плотности пульпы. Для

измерения плотности пульпы в каждой

классификационной камере установлена

гидростатическая трубка (рис. 1-43) с

датчиками уровня. Внутри гидростатической

трубки находится вода с плавающим на

ее поверхности поплавком. По мере

накапливания взвешенных частиц в

камере плотность пульпы увеличивается

и вследствие этого поднимается уровень

воды в гидростатической трубке

(гидростатическая трубка с камерой

работают по принципу сообщающихся

сосудов). Как только поплавок достигнет

уровня верхнего датчика, через систему

реле подается сигнал и открывается

клапан разгрузочного отверстия

классификационной камеры. По мере

разгрузки плотность пульпы в камере

уменьшается, уровень воды снижается и

поплавок опускается. При прохождении

поплавка через нижний датчик система

автоматического управления дает команду

на закрытие разгрузочного отверстия.

Затем начинается новый цикл работы

камеры. В качестве датчиков на

гидростатической трубке установлены

бесконтактные конечные выключатели

типа КВД-25, собранные на полупроводниках.

Датчики на трубках присоединены к блоку

питания прибора Д-3, управляющего

исполнительными механизмами узла

разгрузки гидроклассификатора.

есок

из камер разгружается автоматически

при заданной плотности пульпы. Для

измерения плотности пульпы в каждой

классификационной камере установлена

гидростатическая трубка (рис. 1-43) с

датчиками уровня. Внутри гидростатической

трубки находится вода с плавающим на

ее поверхности поплавком. По мере

накапливания взвешенных частиц в

камере плотность пульпы увеличивается

и вследствие этого поднимается уровень

воды в гидростатической трубке

(гидростатическая трубка с камерой

работают по принципу сообщающихся

сосудов). Как только поплавок достигнет

уровня верхнего датчика, через систему

реле подается сигнал и открывается

клапан разгрузочного отверстия

классификационной камеры. По мере

разгрузки плотность пульпы в камере

уменьшается, уровень воды снижается и

поплавок опускается. При прохождении

поплавка через нижний датчик система

автоматического управления дает команду

на закрытие разгрузочного отверстия.

Затем начинается новый цикл работы

камеры. В качестве датчиков на

гидростатической трубке установлены

бесконтактные конечные выключатели

типа КВД-25, собранные на полупроводниках.

Датчики на трубках присоединены к блоку

питания прибора Д-3, управляющего

исполнительными механизмами узла

разгрузки гидроклассификатора.

Меняя расстояние между верхним и нижним датчиком и расположение их по высоте трубки, можно изменять продолжительность цикла работы камеры, время разгрузки и плотность разгружаемой пульпы.

Каждая камера (см. рис. 1-42) работает в заданном режиме. Крупность фракции при этом определяется количеством чистой воды, подаваемой на классификацию; положение датчиков влияет на плотность разгружаемой пульпы и время разгрузки, а время цикла работы камеры зависит от процентного содержания ее в исходном материале. Излишки воды вместе с частицами песка, размер которых меньше размера граничного зерна последней камеры, переливаются через боковые проемы и задний борт направляющего лотка классификатора, а затем через сливные карманы отводятся из классификатора.

Принятая система разгрузки камеры автоматически поддерживает установленный режим разделения на фракции, независимо от изменения начальных условий процесса классификации (производительности, консистенции и зернового состава поступающей пульпы). Таким образом, автоматическая система разгрузки камер обеспечивает выдачу четырех фракций песка с постоянной обводненностью и определенным зерновым составом. Это в свою очередь дает возможность для составления шихтованной смеси применить объемное дозирование фракций непосредственно после классификации. Для составления требуемой смеси песка из полученных фракций под классификатором устанавливается шихтующее устройство, состоящее из двух рядов' работающих поочередно дозировочных бункеров, распределительных механизмов и смесительной емкости.

В каждый бункер работающего ряда направляется фракция с определенным граничным зерном и постоянной для всех фракций обводненностью. На внешних вертикальных стенках бункеров по высоте имеется несколько отверстий для установки датчиков уровня, фиксирующих объем собираемого продукта. Датчики на бункерах устанавливают таким образом, чтобы обеспечить пропорциональность объемов дозируемых гидросмесей заданным соотношением соответствующих фракций в требуемой шихте. Из камер гидроклассификатора отдельные фракции песка распределительными механизмами направляются в соответствующий дозировочный бункер работающего ряда. В качестве уравномера в дозировочных бункерах использованы электронные сигнализаторы типа МЭСУ-1М. Исполнительные механизмы шихтующего устройства сблокированы между собой и работают автоматически следующим образом.

При наполнении одного из бункеров до фиксируемого датчиком уровня через релейную систему подается сигнал на соответствующий распределительный механизм, который автоматически переводит поворотную воронку в среднее положение и затем направляет излишки данной фракции по желобу между дозировочными бункерами в спиральный классификатор для обезвоживания. При наполнении пульпой следующего бункера до заданного уровня его поворотная воронка также занимает среднее положение. После наполнения последнего бункера работающего ряда, независимо от очередности их наполнения, распределительные механизмы всех камер переводят воронки в рабочее положение — на заполнение второго ряда дозировочных бункеров. Начинается новый цикл. Одновременно открываются клапаны выпускных отверстий наполненных бункеров и гидропесчаная смесь поступает в смесительную емкость, где перемешивается и равномерно направляется в другой спиральный классификатор для обезвоживания готовой шихтованной смеси. Время нахождения затворов бункеров в открытом положении определяется настройкой реле времени. (Время выдержки реле устанавливается опытным путем.)

Весь процесс обогащения песка на установке автоматизирован. На пульте управления имеется мнемоническая схема с сигнальными лампочками, по которой можно контролировать весь процесс обогащения песка на установке. Автоматическое управление предусматривает необходимую блокировку механизмов при нарушениях процесса.

Кроме автоматического режима работы узлов установки предусмотрено также дистанционное управление, при котором имеется возможность каждый исполнительный механизм установить в любое рабочее положение независимо от положения других узлов.

Установка выдает два готовых продукта: песок заданного зернового состава и мокрый песок произвольного зернового состава (излишки по фракциям).

Машины для гидравлической классификации и промывки материалов.

Гидравлическая классификация применяется для фракционирования материала и выделения частиц необходимого размера при мокром измельчении материала.

Она основана на различной скорости осаждения частиц материала в жидкой среде.

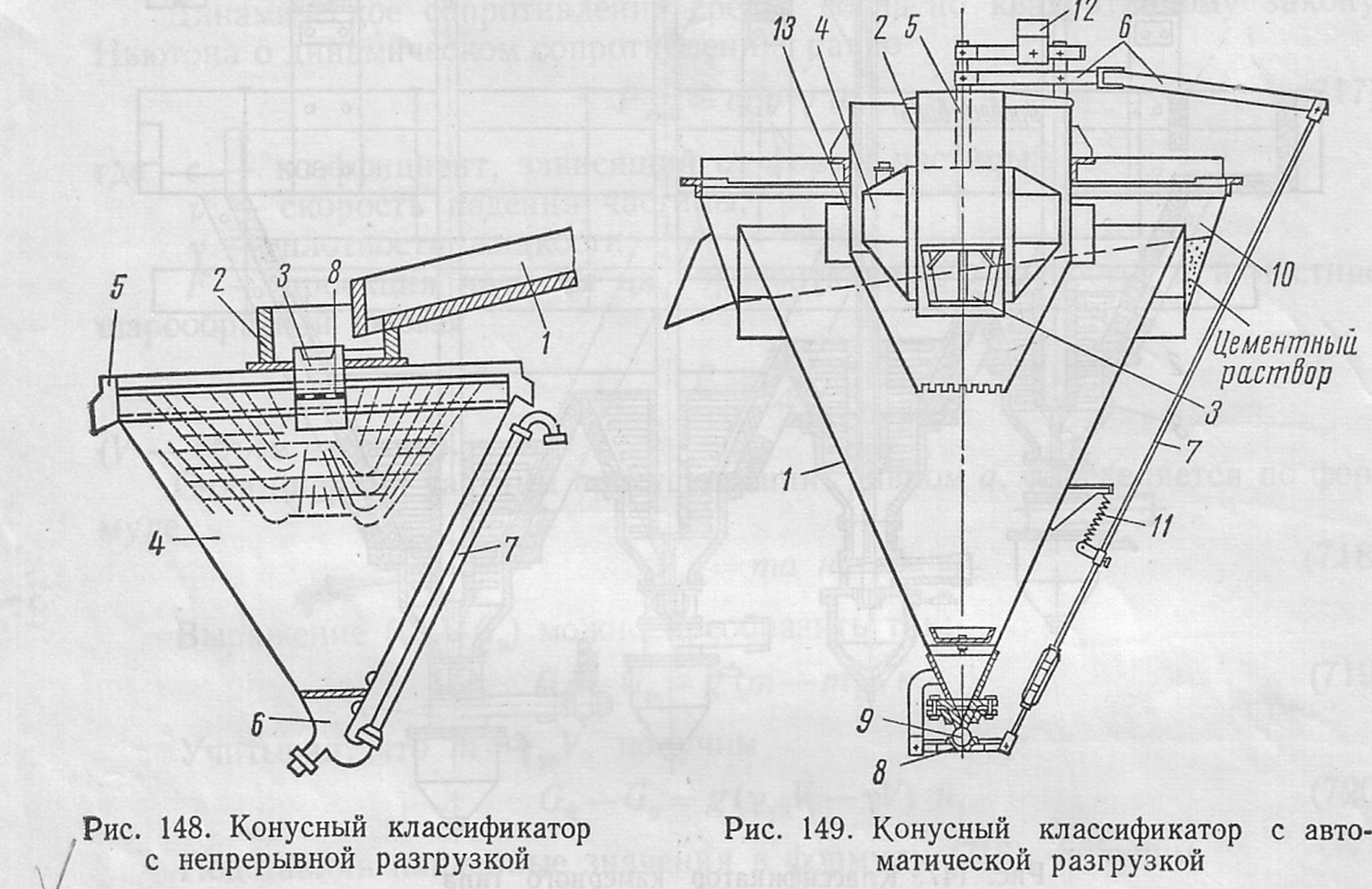

Конусный классификатор

1 -лоток;2-приемник;3-труба;

-лоток;2-приемник;3-труба;

4-сетка;5-сливной кольцевой лоток;

6-корпус;7-разгрузочный патрубок

8-сифонная труба.

Классификатор камерного типа

n вала 1-3 об.

Q-20 т/ч.

Qводы-550л/т песка.

Вертикальный классификатор. ВНИИГС(гидротехнических и санитарно-технических работ).

1 ,2-входной

и выходной патрубки;

,2-входной

и выходной патрубки;

3-патрубок воды;4-диффузон;5-корпус;

6-отбойный щиток; 7-сливной патрубок.

Фракции -0,3 мм. Для разделения песка.

2. Питатели с вращательным движением рабочего органа. Назначение. Классификация, принцип действия, определение основных параметров.

Питатели применяют для равномерной непрерывной подачи материалов из бункеров на транспортирующие машины, в дозирующие аппараты и другое технологическое оборудование. Питатели стабилизируют технологический процесс и работу машин и позволяют механизировать и автоматизировать производство.

По характеру движения рабочих органов различают питатели с непрерывным движением по замкнутому контуру (ленточные, пластинчатые, цепные); с колебательным движением (вибрационные, лотковые, секторные), с вращательным движением (винтовые, тарельчатые, барабанные). Конструктивные решении питателей весьма разнообразны. Рассмотрим основные разновидности питателей.

Рассматриваемые питатели применяют для подачи порошковых и мелкокусковых материалов. Барабанные и шнековые питатели могут использоваться как самостоятельные устройства или входить в состав дозаторов.

Рабочим органом барабанного питателя является барабан, приводимый в движение храповым механизмом, состоящим из храпового колеса, двуплечего рычага и собачки. Рычаг приводится в качательное движение двигателем через редуктор и кривошипно-шатунный механизм.

При повороте рычага против часовой стрелки собачки, зацепляясь с храповиком, поворачивают его, а также барабан питателя. При обратном ходе собачки проскальзывают по храповому колесу и оно остается неподвижным. Ход шатуна можно изменять, поворачивая эксцентриковую втулку на пальце кривошипа. При изменении хода шатуна, соответственно, изменяется угол поворота рычага и храпового колеса.

Питатель имеет секторную заслонку, перемещаемую винтовым устройством. При помощи заслонки изменяется толщина слоя материала, поступающего из горловины на барабан и, следовательно, производительность питателя.

Барабаны, применяемые в таких питателях, могут быть гладкими, рифлеными или ячейковыми.

Шнековые или винтовые питатели применяют для подачи порошковых материалов. Перемещение материала в питателе осуществляется при вращении винта в герметическом корпусе. Шнек приводится в движение двигателем через редуктор.

Производительность питателя изменяется при изменении угловой скорости шнека. Для этого в шнековых питателях устанавливают вариаторы или электродвигатели с регулируемой угловой скоростью.

Тарельчатые (дисковые) питатели применяют для непрерывной подачи порошковых и мелкокусковых материалов в машины и для объемного их дозирования. Тарельчатые питатели можно устанавливать на основание или подвешивать к бункеру. Отечественная промышленность выпускает тарельчатые питатели с диаметром тарелки 0,5—2,0 м и производительностью 1,5—35 м3/ч.

Питатель состоит из трубы, соединенной с бункером, и вращающегося диска (тарелки), приводимого в движение через редуктор. Материал, поступающий на тарелку, сбрасывается в лоток ножом. Количество подаваемого материала за один оборот диска регулируется изменением угла установки ножа при помощи винта и рычага, или изменением положения обоймы с помощью маховичка, винта и вилки. В первом случае изменяется объем кольца материала, равный объему усеченного конуса за вычетом объема цилиндра, определяемого положением и диаметром обоймы. Во втором случае изменяется общий объем конуса материала на диске.

Пластинчатые питатели применяют для равномерной подачи кускового материала В дробилки и транспортирования их после обжига в печах. Такие питатели выпускают тяжелого типа — для транспортирования материалов крупностью до 1300 мм и нормального типа — для транспортирования материала крупностью до 500 мм.

Пластинчатый питатель имеет цепной рабочий орган, состоящий из звеньев — пластин с бортами, соединенных пальцами, на которых установлены ролики. Движение замкнутой пластинчатой цепи сообщается приводной звездочкой, зубья которой захватывают ролики. Привод питателя состоит из двигателя, редуктора, цепной передачи, передающей вращение звездочке и далее через зубчатую передачу на приводной вал. Цепь натягивается винтовым устройством, перемещающим звездочку, и поддерживается опорными роликами.

Основным параметром пластинчатого питателя является ширина пластин. Промышленность СССР выпускает питатели с шириной пластин 1000, 1200, 1500 и 2000 мм.

Рабочая скорость ленты для питателей тяжелого типа 0,05—0,25 м/с, питателей нормального типа 0,025-0,15 м/с. Ширина пластин должна быть в 1,8—2,0 раза больше размера максимального куска. Высота бортов обычно составляет 0,06—0,09 ширины пластин. На предприятиях по производству керамических изделий применяют модифицированный пластинчатый питатель, который называется ящичным подавателем. Он предназначен для приема сырья из транспортных средств и последующей подачи его в перерабатывающие машины. В подавателе можно производить грубое дозирование нескольких компонентов. Каждый компонент поступает в свой отсек, расположенный над лентой питателя, образованный лентой, бортами и перегородками, в которых установлены шиберы.

Дозирование компонентов осуществляется изменением расстояния между шиберами и лентой. Ящичный подаватель состоит из корпуса, приводного вала, натяжного устройства, цепного тягового органа, на звеньях которого укреплены пластины с загнутыми краями, перекрывающими один другой, что исключает просыпание материала. В передней части подавателя установлен вал с билами, служащими для разбивания комьев и перемешива

ния компонентов. Вал имеет индивидуальный привод. Переменная скорость движения ленты (до 3,8 м/мин) обеспечивается вариатором.

Производительность ящичного подавателя (м3/ч)

Р = 3600Bhv, где В — ширина подавателя, м; h — расстояние между лентой и нижней кромкой последнего шибера (по ходу движения), м.

Питатели классифицируются:

по характеру движения рабочего органа-, с непрерывным линейным движением — ленточные, пластинчатые, цепные; с колебательным движением — лотковые, вибрационные; с вращательным движением — винтовые, дисковые, секторные;

по способу установки: подвижные, стационарные;

по конструкции: пластинчатые, ленточные, лотковые, маятниковые, тарельчатые, барабанные, шнековые.

4. Машины для гидравлической классификации материалов. Назначение, область применения, классификация, схемы

Гидравлическая классификация применяется:

при мокром измельчении материалов с целью выделения частиц требуемой тонкости помола; гидроклассификаторы в этом случае обычно работают в замкнутом цикле с помольными агрегатами, например с сырьевыми мельницами, применяемыми для мокрого измельчения цементно-сырьевого шлама;

для получения мелкого заполнителя бетона — песка стабильного зернового состава по заданному модулю крупности;

для повышения качества нерудных строительных материалов, применяемых при переработке минерального сырья при производстве щебня, гравия и песка и путем их обогащения. Обогащение нерудных строительных материалов имеет особенно большое значение для получения высококачественных заполнителей бетона при изготовлении эффективных сборных железобетонных конструкций;

для обогащения сырья, потребляемого при производстве стекла, керамики, асбеста, каолина, талька и других материалов.

Роль гидроклассификации становится очевидной, если учесть, что, например, при работе сырьевых мельниц на помоле цементно-сырьевого шлама производительность мельниц повышается на 30—40%. Применение в бетоне классифицированного песка, обогащенного путем удаления загрязняющих примесей (глинистых, пылевидных и т. д.), позволяет снизить расход цемента на 15—20%, улучшить качество изделий из бетона и железобетона (прочность, морозостойкость, долговечность).

Процессы классификации и обогащения материалов могут быть осуществлены следующими методами:

классификацией по крупности, позволяющей разделить исходный материал на требуемые классы (фракции). Эта операция осуществляется на рассмотренных выше грохотах (сухое и мокрое грохочение) или путем гидравлической классификации (в водной среде);

промывкой, позволяющей повысить качество минерального сырья путем удаления из него загрязняющих примесей;

гравитационным методом классификации (обогащения), основанным на различии объемной массы зерен материала; под действием центробежных сил; обогащением материала по упругости и трению.

В процессе классификации (обогащения) получают готовый продукт и отходы. Эффективность обогащения оценивают выходом готового продукта из общего количества классифицируемого материала, а также степенью извлечения готового продукта.

Выход готового продукта подсчитывается по формуле

![]()

где то6 — масса обогащенного материала, кг; тисх — масса исходного продукта, кг.

Выход обогащенного материала может быть также определен по форму ie

![]()

Гидравлическая классификация основана на том, что жидкие системы, включающие твердые тела, склонны к разделению под действием силы тяжести. Если весовая плотность жидкой системы меньше плотности частиц, то последние оседают на дно сосуда.

Скорость оседания частиц зависит от их размера, удельного веса и формы. Таким образом, в конечном счете гидравлическая классификация основана на различной скорости падения частиц. Размеры частиц в указанной зависимости имеют решающее значение, так как они могут меняться в широких пределах, в то время как плотности их различаются не столь уж значительно.

При падении тела в жидкости возникают два вида сопротивлений: сопротивление трения, вызываемое вязкостью жидкости, и сопротивление сил инерции (динамическое сопротивление).

Широкое применение при гидравлической сортировке песков и шламов находят камерные и конусные классификаторы.

Классификатор

камерного типа (рис. 147) представляет

собой деревянный ящик (корыто) 1,

в нижней части которого имеются карманы

2,

где и оседают зерна. Под каждым карманом

крепится чугунный цилиндр 3

с конич еской

нижней частью. Для предупреждения

уплотнения материала служат вертикальные

полые валы 4

с лопастями, приводимые во вращение от

общего горизонтального вала 5 через

червячные редукторы 6.

Число оборотов вертикального вала

— \^~Зоб1мин.

Внутри вертикальных полых валов 4

проходит стержень с пробкой на нижнем

конце, запирающей выпускное отверстие.

Через указанное отверстие подается

восходящий поток воды, который подводится

через специальные насадки 7 по касательной,

чем обеспечивается вращательное движение

воды, улучшающее классификацию. Более

тяжелые зерна оседают в карманах,

удаляются, а более легкие примеси

отводятся с отходящей водой.

еской

нижней частью. Для предупреждения

уплотнения материала служат вертикальные

полые валы 4

с лопастями, приводимые во вращение от

общего горизонтального вала 5 через

червячные редукторы 6.

Число оборотов вертикального вала

— \^~Зоб1мин.

Внутри вертикальных полых валов 4

проходит стержень с пробкой на нижнем

конце, запирающей выпускное отверстие.

Через указанное отверстие подается

восходящий поток воды, который подводится

через специальные насадки 7 по касательной,

чем обеспечивается вращательное движение

воды, улучшающее классификацию. Более

тяжелые зерна оседают в карманах,

удаляются, а более легкие примеси

отводятся с отходящей водой.

Производительность стандартного классификатора 20 т!ч при расходе 500—550 л воды на тонну материала.

Конусный классификатор с непрерывной разгрузкой представлен на рис. 148. Пульпа, подаваемая по желобу 7, через приемник 2, снабженный трубой 3, поступает в металлический конус 4. Крупные, более тяжелые частицы материала оседают в нижней части конуса. Мелкие, более легкие частицы удаляются вместе со сливом через кольцевой лоток 5. Крупные частицы материала непрерывно разгружаются через патрубок 6 и сифонную трубку 7. Для задержания таких материалов, как щепа, тряпки и т.д., в трубе 3 предусматривается сетка 8.

Конусный классификатор с автоматической разгрузкой, представленный на рис. 149, предназначается для классификации песка. Классификатор состоит из корпуса 1, загрузочного цилиндра 2, диафрагмы 3, поплавка 4, тяги 5, верхнего рычага 6, тяги 7, нижнего рычага 8, шарового клапана 9 и сборного желоба 10. Смесь воды и песка (пульпа), поступая в загрузочный цилиндр 2 на диафрагму 3, равномерно распределяется по поверхности верхней части кбнуса 1. Крупные, более тяжелые зерна выпадают вниз, а мелкий продукт вместе с водой сливается через верхний край конуса в отводной сборный желоб. Поплавок 4 по мере заполнения конуса пульпой всплывает. При этом с помощью соединенных с ним тяг и рычагов 5, 6, 7 и 8 шаровой клапан 9 опускается и открывает выпускное отверстие в нижней части конуса, через которое разгружается песок. Пружина 11 и противовес 12 позволяют регулировать прижатие шарового клапана 9.

Как видно из рисунка, поплавок заключен в цилиндр 13, нижняя часть которого выполнена в виде усеченного конуса. При увеличении подачи пульпы она не переливается через края конуса, а заполняет цилиндр 13. Вследствие этого всплывает поплавок и предельно раскрывается выпускное отверстие.

Рассмотренные выше камерный и конусный гидроклассификаторы как по качеству готовой продукции, так и по производительности не удовлетворяют высоким требованиям, предъявленным, например, к песку, применяемому в качестве заполнителя для бетонов. Кроме того, указанные гидроклассификаторы не предназначены для получения фракционированных по зерновому составу песков. Между тем при использовании фракционированных составов песков прочность бетона повышается на (30-=-40) • 105 н/м2\ при этом уменьшается возможность усадочных и температурных деформаций, возрастает морозостойкость и водонепроницаемость, снижается расход цемента на 30—40 кг на 1 м? бетона и т. д.