- •Часть I. Организация эксплуатации 5

- •Глава I. Организация обслуживания устройств 5

- •Глава II. Надежность работы устройств электроснабжения 36

- •Глава III. Обеспечение безопасности работ в электроустановках и правила применения средств защиты 71

- •Часть II. Эксплуатация и ремонт электрооборудования устройств электроснабжения 98

- •Глава IV. Эксплуатация и ремонт электрооборудования 98

- •Глава V. Техническое обслуживание и ремонт контактной сети 240

- •Глава VI. Капитальный ремонт контактной сети 330

- •Введение

- •1.2. Организация управления дистанцией электроснабжения

- •1.3. Тяговые подстанции

- •1.4. Районы контактной сети

- •1.5. Ремонтно-ревизионные участки, районы электроснабжения, электротехнические лаборатории и мастерские

- •1.6. Диспетчерская система руководства устройствами электрификации и энергетики

- •1.7. Техническая документация и отчетность

- •1.8. Планово-предупредительные ремонты

- •1.9. Типовые нормы времени и технологические карты на обслуживание и ремонт устройств электроснабжения

- •Нормативы времени на оперативные переключения

- •Глава II. Надежность работы устройств электроснабжения

- •2.1. Методы оперативного обслуживания тяговых подстанций

- •2.2. Права и обязанности оперативного персонала тяговых подстанций

- •2.3. Подготовка дистанции электроснабжения к работе в зимних условиях

- •2.4. Износ контактных проводов и меры его уменьшения

- •Сведения об износе контактного провода в эчк -____ , эч -____ ______________________ж. Д. По измерениям 20 ____ г.

- •Сведения об удельном износе контактного провода на перегонах и главных путях станций по дистанции

- •Электроснабжения ж. Д. За период

- •2.5. Борьба с пережогами проводов

- •2.6. Работа оперативного персонала при ликвидации аварии на тяговой подстанции

- •Глава III. Обеспечение безопасности работ в электроустановках и правила применения средств защиты

- •3.1. Наряд-допуск — основной документ на производство работ в электроустановках

- •Указания по заполнению наряда-допуска

- •Особенности заполнения наряда-допуска формы эу-115

- •3.2. Организационные и технические мероприятия по обеспечению безопасности выполнения работ

- •Организационные мероприятия

- •Технические мероприятия

- •3.3. Правила пользования и нормы комплектования средствами защиты

- •Выбор сечения заземляющих проводников

- •3.4. Порядок хранения и учета средств защиты

- •Журнал для учета и содержания средств защиты (рекомендуемая форма)

- •4.2. Осмотр и текущий ремонт силовых трансформаторов

- •4.3. Профилактические и послеремонтные испытания силовых трансформаторов

- •4.4. Средний и капитальный ремонты силовых трансформаторов

- •4.5. Осмотр и текущий ремонт высоковольтных выключателей переменного тока Масляные выключатели

- •Механический ресурс масляных выключателей

- •Вакуумные выключатели

- •Механический и коммутационный ресурс вакуумных выключателей

- •4.6. Методы анализа, регенерации и очистки трансформаторного масла

- •4.7. Испытания высоковольтных выключателей переменного тока

- •4.8. Осмотр и текущий ремонт быстродействующих выключателей постоянного тока

- •4.9. Испытания и настройка быстродействующих выключателей постоянного тока

- •4.10. Осмотр, ремонт и испытания преобразователей

- •Допустимые значения тепловых сопротивлений штыревых вентилей

- •4.11. Осмотр, ремонт и испытания сглаживающих устройств

- •4.12. Обслуживание, ремонт и испытания измерительных трансформаторов

- •4.13.Техническое обслуживание аккумуляторных батарей

- •4.14. Текущий ремонт аккумуляторных батарей

- •4.15. Текущий ремонт и испытания разъединителей

- •4.16. Текущий ремонт и испытания разрядников

- •4.17. Техническое обслуживание устройств релейной защиты

- •4.18. Контроль нагрева контактных соединений

- •Технические характеристики «Thermopoint 90»

- •4.19. Монтаж, испытания и ремонт заземляющих устройств

- •Глава V. Техническое обслуживание и ремонт контактной сети

- •5.1. Организация эксплуатации и ремонта контактной сети и линий электропередач

- •5.2. Взаимодействие контактной сети и токоприемника

- •5.3. Методы контроля состояния токоприемников

- •5.4. Объезды, обходы и осмотры контактной подвески

- •5.5. Повреждения и диагностировка изоляторов контактной подвески

- •5.6. Балльная оценка состояния контактной сети

- •5.7. Текущее содержание и проверка пунктов группировки парков стыкования

- •5.8. Верховое обследование, регулировка и ремонт контактной подвески

- •5.9. Проверка состояния, регулировка и ремонт секционного изолятора и изолирующего сопряжения анкерных участков

- •5.10. Проверка состояния, регулировка и ремонт воздушной стрелки

- •5.11. Проверка состояния и ремонт заземлений опор контактной сети

- •5.12. Комбинирование работы без снятия напряжения с контактной подвески

- •5.13. Эксплуатация воздушных линий электропередачи напряжением до 10 кВ

- •5.14. Ремонт, воздушных линий напряжением до 10 кВ

- •5.15. Обслуживание и ремонт кабельных линий

- •5.16. Испытания и определение мест повреждения кабеля

- •Глава VI. Капитальный ремонт контактной сети

- •6.1. Организация капитального ремонта

- •Сроки службы основных устройств контактной сети

- •6.2. Монтаж вставки в контактный провод

- •6.3. Замена контактного провода

- •6.4. Замена несущего троса

- •6.5. Восстановление контактной сети

- •Приложение 1

- •Приложение 2

- •Перечень обязательной оперативно-технической

- •Документации

- •А. На энергодиспетчерском пункте

- •Б. На тяговых подстанциях

- •1. Общая документация

- •2. Специальная документация на тяговых подстанциях

- •В. Ремонтно-ревизионного участка

- •Д. На дежурном пункте района электроснабжения

- •Приложение 3

- •Наряд-допуск № для работы в электроустановках

- •Приложение 4

- •Список литературы

4.14. Текущий ремонт аккумуляторных батарей

Текущий ремонт батарей проводится 1 раз в год бригадой в составе двух человек.

Перед ремонтом тщательно проверяют записи в журнале батареи, берут пробы электролита из 1/3 ее элементов (причем номера элементов для взятия проб меняются каждый год), а электромеханик-аккумуляторщик РРУ или лаборатории и ответственный за эксплуатацию электроустановки (электромеханик по обслуживанию аккумуляторных батарей) проводят ее осмотр.

До начала ремонта определяют его объем и заготавливают необходимое количество деталей и материалов: отформованные пластины, выщелаченные сепараторы, сосуды и посуду для слива электролита из элементов, электролит полностью 1,18 г/см3,20—25 л дистиллированной воды, краску для покрытия стен, стеллажей, ошиновки и вентиляционных коробов.

Обследование батареи кадмиевым электродом выполняют для определения состояния пластин каждого элемента. Кадмиевый электрод представляет собой стержень диаметром 6—8 мм и длиной 60—80 мм или пластину с поверхностью 4—6 см2. К верхней части электрода припаян провод с резиновой изоляцией, а место пайки покрыто асфальтовым лаком и обернуто изоляционной лентой. Электрод, не бывший в употреблении, предварительно выдерживают двое-трое суток в растворе аккумуляторной кислоты с удельным весом 1,18 г/см . При опускании электрода в кислоту или электролит необходимо следить, чтобы место пайки и медный провод не смачивались кислотой или электролитом. Для измерения провод от кадмиевого электрода присоединяют к зажиму «минус» вольтметра, имеющего внутреннее сопротивление не менее 100 Ом на 1 В, погружают электрод в электролит элемента так, чтобы он не касался пластин. Другим проводником (стержнем) от зажима «плюс» вольтметра касаются поочередно положительных и отрицательных пластин.

При исправных пластинах в полностью заряженной батарее потенциал положительных пластин элементов относительно электролита примерно равен +2,15 В, отрицательных +0,15 В. В элементах, разряженных до 1,8 В, потенциал положительных пластин будет примерно 1,96—2 В, а отрицательных 0,16—0,2 В. Признаком неисправности положительных пластин является снижение их потенциала относительно электролита ниже 1,96 В, а у отрицательных — повышение их потенциала выше 0,2 В.

Для обеспечения высокой точности замеров высыхание кадмиевого электрода не допускается.

Элемент с дефектными пластинами обследуют более тщательно, пытаясь по другим признакам (коробление, разрушение сепараторов, рост положительных и наросты на отрицательных пластинах и т. п.) определить неисправность.

Плотность электролита в каждом элементе заряженной батареи при рабочей температуре + 15° С должна быть одинаковой по всей высоте сосуда и поддерживаться на уровне 1,2-1,21 г/см3, что проверяют ареометром в верхней и придонной частях. При этом входное отверстие пипетки (трубки с грушей, в которую вставлен ареометр) не должно доходить до уровня осадка шлама и при наборе электролита шлам не должен попадать в пипетку (при измерении в придонном слое).

Если плотность электролита в верхней и придонной частях сосуда отличается более чем на 0,02 г/см3, ее необходимо выровнять по слоям дозарядом батареи напряжением 2,45 В на каждый элемент в течении 0,5 ч и провести повторные измерения с доведением общей плотности до нормы. Разность в плотности электролита по слоям выше 0,02 г/см3 указывает на неправильную доливку дистиллированной воды в придонную часть сосуда. Необходимо очень тщательно следить за тем, чтобы вода не попадала на электролит сверху.

Ремонт и замену сосудов выполняют при наличии на них трещин, выбоин и других дефектов. До начала ремонта нагрузку батареи переводят на ЗПУ, отключают ее от шин собственных нужд и снимают предохранители. Отрезают свинцерезкой ушки пластин обеих полярностей, вынимают их из сосудов и помещают в емкости с дистиллированной водой (раздельно положительные и отрицательные). Затем пластины промывают сна-

чала дистиллированной водой с содой, затем чистой водой и сушат. Старый электролит из сосудов с помощью шланга с грушей переливают в подготовленную заранее бутыль; после чего ремонтируют сосуд.

При этом надо иметь в виду, что даже при правильной эксплуатации пластины сравнительно быстро изнашиваются из-за коробления, сульфатации, наростов. Кроме того, срок службы положительных пластин в два раза меньше срока службы отрицательных.

Замену пластин выполняют с соблюдением следующих правил: в одном элементе новые и старые пластины одной полярности ставить нельзя; при замене отрицательных пластин необходимо заменять и все положительные пластины элемента; нельзя применять обычные отрицательные пластины вместо специальных боковых пластин. При замене большого количества пластин лучше устанавливать новые пластины, а старые — использовать в качестве запасных.

При необходимости замены всего комплекта пластин целесообразно разрезать неисправные элементы батареи, рассортировать пластины, промыть исправные дистиллированной водой и скомплектовать из них возможное количество элементов. Остальные элементы собрать из новых, предварительно отформованных пластин. Перед установкой пластин в сосуды зачищают их ушки металлической щеткой, чтобы обеспечить высокое качество пайки.

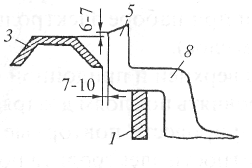

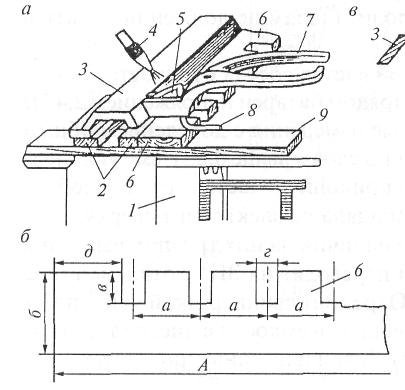

Устанавливают пластины с помощью деревянных шаблонов 6 (рис. 4.39, б). Для этого на край сосудов 1 с обеих сторон укладывают деревянные рейки 2 толщиной 10 мм и шириной 30—40 мм. Под них предварительно подкладывают деревянные выравнивающие планки 9, на которые опирают шаблоны <5для равномерной установки пластин и соединительную полоску 3. Толщина выравнивающей планки должна быть такой, чтобы верхняя плоскость соединительной полосы была ниже края ушка 5 на 6-7 мм, а расстояние от ушка до края полосы 7—10 мм (рис. 4.39, в.). Если эксплуатируются батареи одного типа, можно изготовить шаблон вместе с выравнивающими планками.

Подвеску пластин 8 начинают с боковой пластины, затем поочередно устанавливают сначала все положительные, а затем все отрицательные пластины и, наконец, вторую боковую. Ушки всех пластин должны плотно войти до отказа в вырезы шаблона и располагаться строго параллельно друг другу. Между пластинами вместо сепараторов временно вставляют деревянные палочки-распорки из сухой древесины.

Пайку пластин выполняют после их подвески с помощью водородного аппарата или переносного устройства ВСП-1, работающего на пропан-бутане. Для батареи СК-4, СК-6, СК-8 допускается пайка пластин с помощью трансформатора 220/12 В и угольного электрода. Для фиксации пластин на время пайки применяют специальные паяльные щипцы 7 (см. рис. 4.39, а); при пайке всего элемента целесообразно устанавливать одновременно несколько

щипцов, что позволяет, не гася пламя горелки 4, выполнять процесс непрерывно. Губками щипцов охватывают ушко пластин так, чтобы скошенные края полосы прилегали к торцам ушек, образуя фигурный паз (форму), который заполняется расплавленным свинцом. Пайку начинают с ушка 5, которое сначала слегка оплавляют, после чего в пламя вводят паяльный пруток из свинца. Расплавленный горелкой свинец ушка пластины и прутка должен полностью заполнить форму и, отвердев, создать надежное соединение; при качественной пайке припой должен составлять единое целое с полосой и ушком. По окончании пайки всего элемента разбирают деревянные планки и удаляют шаблоны. Выступы ушек срезают свинцерезом, оплавляя срез пламенем горелки для создания гладкой поверхности. Тщательно проверяют отсутствие капель свинца между ушками и пластинами на краях сосуда; затем проверяют отсутствие замыканий между пластинами омметром.

После проверки пластин к ним припаивают наконечники и впаивают в них шины, добавляя припой ПОС-40 с флюсом. Чтобы в дальнейшем в месте спая не задерживались капельки конденсата серной кислоты, ему придают форму конуса. Место спая покрывают два раза кис-лотноупорной краской и вместе с соединительной полосой смазывают тонким слоем вазелина.

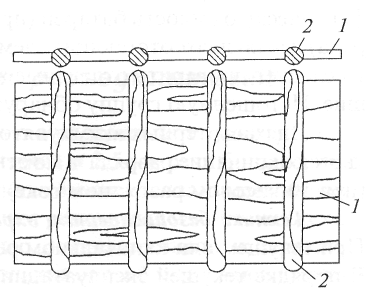

Замену сепараторов начинают с их отбраковки из-за обугливания, трещин, надрывов фанеры, надломов палочек. Фанерные сепараторы при этом сначала выщелачивают и промывают, после чего проводят отбраковку: фанера должна быть без трещин, а палочки без надломов. Установку сепараторов производят после пайки всех элементов, соблюдая размеры шаблона. Для этого снимают временные распорки между пластинами и на их место вставляют подготовленные сепараторы. Смонтированный сепаратор, подвешенный в сосуде на эбонитовых или винипластовых штифтах, должен входить между пластинами без усилий (рис. 4.40).

Затем не позже, чем через два часа после установки сепараторов, заливают сосуд электролитом с температурой не более 30° С. При этом заливку ведут из бутыли, установленной в деревянную обрешетку с ручками. Уровень электролита в сосуде должен быть выше верхней кромки пластин на 10—15 мм. Если пластины при ремонте не менялись, то сепараторы собирают на шаблоне и средние палочки надевают на фанерки после установки сепаратора в сосуд, как, например, в элементе СК-24.

В аккумуляторах СК-6, СК-8 и СК-12 для облегчения процесса удаления старых сепараторов вырезают одну боковую пластину и помещают ее в сосуд с дистиллированной водой. На извлекаемый сепаратор в середине надевают две новые палочки с прорезями. Заостренной дощечкой слегка раздвигают пластины и, сжимая прорези новых палочек, извлекают из них старый сепаратор. Если нет необходимости в замене пластин или удалении шлама, устанавливают новый сепаратор и снова припаивают пластину.

При испытаниях аккумуляторной батареи выполняют замер напряжения, плотности и температуры электролита всех элементов.

Напряжение элементов батарей измеряют вольтметром со шкалой 3 В, установленной на изоляционной пластине, снизу которой жестко закрепляют два конусных электрода, соединенных с выводами вольтметра, причем расстояние между электродами равно расстоянию между полосами межэлементных соединений. Такая конструкция позволяет удобно и безопасно подсоединять вольтметр к выводам батареи при измерениях.

Общее напряжение аккумуляторной батареи при

постоянном подзаряде должно поддерживаться на Рис. 4.40. Сепаратор аккумуляторов

уровне 2,15 В на каждый элемент. Отклонение напря- типов С и СК в собранном виде:

жения на отдельном элементе в ту или другую сторо- 1 - фанерный сепаратор;

ну указывает на ненормальный режим работы бата- 2—деревянные палочки

реи или на повреждение элемента (замыкание между пластинами, сульфатация пластин и т. д.). За такими элементами устанавливают постоянный контроль и при необходимости проводят их ремонт.

Плотность и температуру электролита периодически измеряют соответственно ареометром и термометром.

Химический анализ электролита и дистиллированной воды выполняют для выявления в них вредных примесей, главным образом, железа, хлора, марганца и меди, повышенное содержание которых вызывает усиленный износ и повреждение пластин, увеличивает самозаряд батареи и разрушает сепараторы. Такой анализ проводят в химических лабораториях.

Проверку емкости отформованной батареи принято производить разрядом полностью заряженной батареи на металлический или жидкостный реостат постоянным по величине током, равным току 10-часового разряда. Номинальная емкость батареи в А-ч для такого разрядного тока гарантируется при температуре электролита +25 °С; если температура проверяемого электролита отличается от нее, то емкость батареи приводят к температуре +25 °С по формуле:

![]()

где t — средняя температура электролита при разряде, °С;

Ct — емкость батареи, фактически полученная при температуре t, А·ч;

0,008 — температурный коэффициент.

Приведенная емкость батареи должна соответствовать заводским данным, указанным в паспорте, а после 10 лет эксплуатации — составлять не менее 70 % первоначальной. Для измерений при разряде используют амперметр и вольтметр с классом точности не менее 0,5; запись величины разрядного тока, плотности электролита и его температуры ведут через равные промежутки времени (не более 1 ч).

Разряд батареи продолжают до тех пор, пока батарея не отдаст своей гарантированной емкости или пока напряжение на большинстве элементов не упадет до 1,75 В (более глубокий разряд даже отдельных элементов не допускается). При снижении напряжения на одном из элементов до 1,85 В напряжение на нем измеряют через каждые 15 мин, а при снижении напряжения до 1,8 В контроль напряжения необходимо вести непрерывно, чтобы уловить конец разряда (напряжение на элементе 1,75 В). При разряде какого-либо из элементов до такого напряжения немедленно измеряют напряжение на остальных элементах и всю батарею отключают от разрядной цепи. По результатам измерения вычисляют фактическую емкость батареи (произведение фактического разрядного тока на время разряда) и выявляют отстающие элементы. Если батарея не отдает гарантированной емкости, то следует проверить отдельные элементы и измерением их напряжения выявить отстающие. Истощенную группу обнаруживают кадмиевым электродом.

Для стартерных аккумуляторных батарей, передвижных тяговых подстанций допускается окончание разряда в момент снижения напряжения до 1,7 В на наихудшем элементе (при 10-часовом разрядном токе).

Техника безопасности и охрана труда при обслуживании аккумуляторных батарей. При текущем или капитальном ремонте батарей работы выполняются по распоряжению. В порядке текущей эксплуатации (замеры параметров батареи, доливка дистиллированной воды и др.), работу в одно лицо может производить оперативно-ремонтный персонал, обслуживающий тяговую подстанцию.

Приточно-вытяжную вентиляцию включают перед началом заряда и отключают после удаления газа (не ранее, чем через 1,5 ч после окончания заряда).

В аккумуляторном помещении должны быть:

стеклянная или фарфоровая кружка с носиком (или кувшин) вместимостью 1,5—2 л для составления электролита и доливки его в сосуды;

нейтрализующий раствор соды (5 %) для кислотных и борной кислоты или уксусной эссенции (одна часть на 8 частей воды) для щелочных батарей.

На всех сосудах с электролитом, дистиллированной водой и нейтрализующими растворами должны быть нанесены соответствующие надписи (название веществ и процентное содержание).

Кислоту надлежит хранить в стеклянных бутылях с притертыми пробками, снабженных бирками с ее названием. Бутыли с кислотой в количестве, необходимом для эксплуатации батареи, и порожние бутылки хранят в отдельном помещении при аккумуляторной батарее. Бутыли устанавливают на полу в корзинах или деревянных обрешетках.

Стеклянные бутыли с кислотами или щелочами переносят обязательно вдвоем. Бутыль вместе с корзиной помещают в специальный деревянный ящик с ручками или переносят на специальных носилках с отверстием посередине и обрешеткой, в которую бутыль должна входить с корзиной на 2/3 высоты.

При приготовлении электролита кислоту медленно (во избежание интенсивного нагрева раствора) вливают тонкой струей из кружки в фарфоровый или другой термостойкий сосуд с дистиллированной водой. Электролит при этом все время перемешивают стеклянным стержнем или трубкой либо мешалкой из кислотоупорной пластмассы. Запрещается приготовлять электролит, вливая воду в кислоту.

При работах с кислотой и щелочью необходимо надевать костюм (грубошерстный для кислоты и хлопчатобумажный для щелочи), резиновые сапоги (под брюки) или галоши, резиновый фартук, защитные очки и антикислотные резиновые перчатки.

Все работы с кислотой, щелочью или свинцом должны выполнять специально обученные лица с группой по электробезопасности IV. После окончания работы в аккумуляторной следует тщательно вымыть руки и лицо, прополоскать рот.

Работы по пайке пластин в аккумуляторном помещении проводятся при выполнении следующих условий:

пайка разрешается не менее чем через 2 ч после окончания заряда. Батарею, работающую по методу постоянного подзаряда, за 2 ч до начала работ переводят в режим разряда, до начала работ помещение должно быть провентилировано в течение 2 ч;

во время пайки помещение непрерывно вентилируют;

место пайки ограждают от остальной батареи огнестойкими щитами;

— во избежание отравления свинцом и его соединениями должны быть приняты меры предосторожности и определен режим работы в соответствии с инструкциями по эксплуатации и ремонту аккумуляторных батарей.