- •Конструирование элементов кшм двс

- •Поршневая группа. Состав функции. Основные требования к конструкции поршня. Конструктивная реализация указанных требований. Обоснование формы поршня.

- •Поршневые кольца. Назначение, требования, классификация. Формы уплотнительных колец. Материалы поршневых колец. Влияние выбора материала на конструкцию кольца и поршневой группы.

- •Насосное действие уплотнительных колец. Мероприятия по предотвращению насосного эффекта. Уплотняющее действие поршневых колец. Замки поршневых колец. Назначение зазора в замке.

- •Зазоры между поршнем и цилиндром, их динамика в процессе работы двс. Зависимость между конструктивным (холодным) и рабочим (горячим) зазорами.

- •Варианты конструктивной реализации шатунов для двигателей со сложным кшм (на примере V-образного двигателя). Преимущества и недостатки представленных схем.

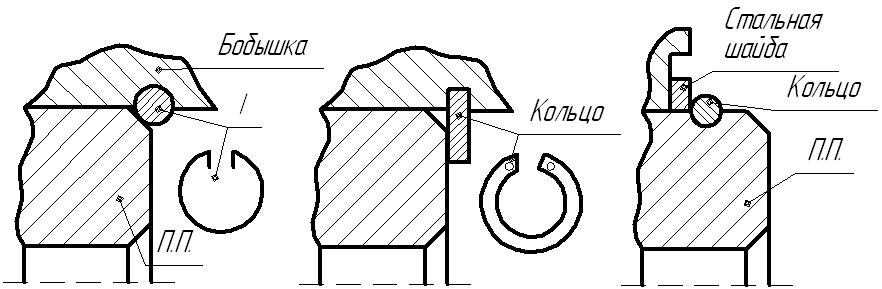

- •К онструкция поршневой головки шатуна. Смазка соединения шатун-поршневой палец. Формы стержней шатунов. Влияние геометрических характеристик шатуна на параметры кшм.

- •Варианты конструкций кривошипной головки шатуна. Осевая фиксация шатуна. Шатунные болты. Конструкция, требования.

- •Основные элементы к/в. Нагрузки, действующие на к/в. Конструктивные варианты исполнения к/в и выбор рациональной схемы расположения коленьев.

- •Схемы крепления противовесов в к/в. Тепловое расширение к/в. Смазка коренных и шатунных шеек к/в. Подвод смазки, расположение масловыводящих отверстий.

- •Мероприятия по повышению усталостной прочности к/в-конструктивные и технологические. Шейки к/в. Щеки и галтели. Материалы к/в.

- •1) Картер с подвешенным коленвалом

- •3) Неразъемные или туннельные картеры

- •Конструктивные варианты цилиндров воздушного охлаждения. Способы соединения цилиндров с ребрами. Крепление цилиндров к картеру. Требования и характеристики оребрения.

- •«Сухие» и «мокрые» гильзы. Варианты центрирования «мокрых» гильз. Преимущества и недостатки указанных вариантов. Влияние способов центрирования на долговечность и износ гильз.

- •Подшипники скольжения. Физика работы. Виды течения смазки в зазоре. Несущая способность подшипников скольжения. Влияние конструкции подшипника на несущую способность.

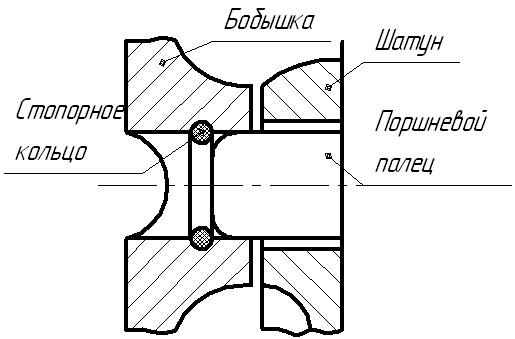

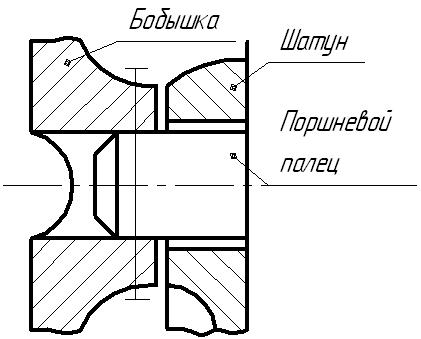

- •Поршневые пальцы. Осевая фиксация поршневых пальцев. Зазоры между поршневым пальцем и шатуном. Заглушки поршневых пальцев. Смазка поршневых пальцев.

Поршневые пальцы. Осевая фиксация поршневых пальцев. Зазоры между поршневым пальцем и шатуном. Заглушки поршневых пальцев. Смазка поршневых пальцев.

Поршневой палец:

нагружен тепловыми нагрузками

силы знакопеременные

тепловые нагрузки за счет трения и от поршня.

возвратно-поступательные движения вместе с поршнем и вращательные движения вокруг оси поршневого пальца.

Способы установки:

П

лавающий

(используется наиболее часто):

лавающий

(используется наиболее часто):

«+» 1. возможность проворачивания в шатуне и поршне, низкая относительная скорость скольжения пальца.

2. небольшая сила трения

3. небольшие выделения тепла.

4. равномерный износ.

5. меньше опасность заедания

Поршневой палец закреплен в поршне (встречается редко)

З акрепляется

прессованием или фиксируется.

акрепляется

прессованием или фиксируется.

Поршневой палец закреплен в головке шатуна (используют в тихоходных судах)

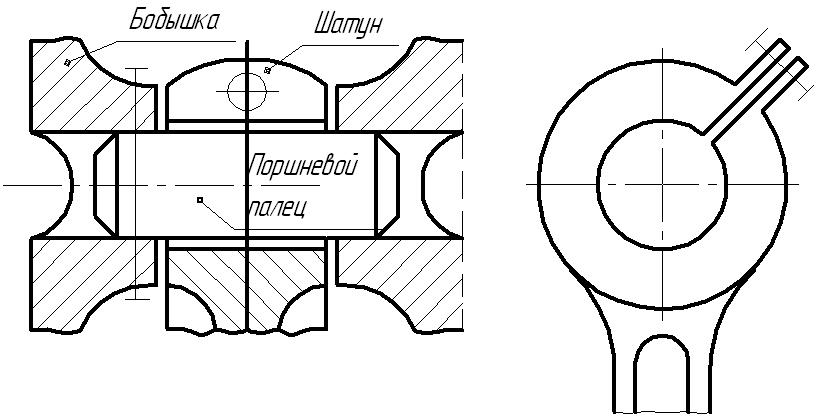

Д ля

предохранения осевых перемещений

плавающего поршневого пальца используют

заглушки или замки.

ля

предохранения осевых перемещений

плавающего поршневого пальца используют

заглушки или замки.

Заглушки

– изготавливаются из алюминия или Mg

сплава и запрессовываются в отверстие

в концах поршневого пальца.

Заглушки

– изготавливаются из алюминия или Mg

сплава и запрессовываются в отверстие

в концах поршневого пальца.

Между крайними точками заглушек и стенками цилиндра Формируется зазор равный 0,5мм, который (встречается) остается стабильным на горячем двигателе.

Преимущества заглушек:

Легче проникновение масла в зазор между пальцем и бобышкой поршня.

Выше радиальная жесткость.

Лучше отвод тепла.

Недостатки заглушек:

Длина поршневого пальца с заглушками равна диаметру цилиндра утяжеляет конструкцию.

Форма поршневого пальца.

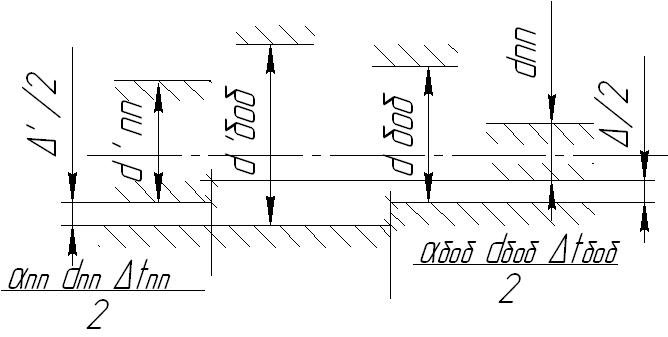

Смазка осуществляется под давлением. Зазор между поршневым пальцем и втулкой шатуна в рабочем состоянии меняется незначительно. Зазор между поршневым пальцем и поршнем в рабочем состоянии:

= 0,0010,0015

относительный зазор:

1 = dБОБ - dПП

= dБОБ - dПП

dБОБ = dБОБ+БОБ· dБОБtБОБ

dПП = dПП+ ПП· dППtПП

tПП = tПП - tПП

= dБОБ+БОБ· dБОБtБОБ - dПП - ПП· dППtПП

= + dПП·(БОБtБОБ - ППtПП)

= + БОБtБОБ - ППtПП

= - dПП·(БОБtБОБ - ППtПП)

= - БОБtБОБ + ППtПП

Зазор между поршневым кольцом и бобышкой поршня в холодном состоянии часто «-». На практике используют либо минимальный зазор, а в абсолютных величинах = 0,010,015мм, поршневой палец при этом от руки вставляется; либо используется нулевой или «-» натяг. При этом поршень нагревается до 5060º и в него вставляется палец с зазором = 0,010,015мм. Т.к. зазоры поршневого пальца с шатуном и бобышкой поршня различны, то при назначении допуска по системе отверстия поршневой палец должен быть ступенчатым. Для облегчения производства и повышения точности поршневой палец делается одного диаметра, а посадки назначают в системе вала.

Для изготовления поршневых пальцев используют следующие материалы:

Наиболее распространенные стали (Ст15, Ст20, …). Если в двигатели нагрузки высокие, то используют легированные стали (15ХМ, 38ХА, и т.д.).

Поверхность поршневых пальцев цементируется на глубину 0,5…1,5мм с последующей закалкой и отпуском, или азотируют (сложно, дорого, вредно).